- •ТЕхнологія пластмас

- •Лекція 4. Вплив температури на в’язкість полімерів

- •Вплив напруження зсуву на в’язкість полімеру

- •Лекція 5. Вплив молекулярної маси на в’язкість полімерів

- •Технологічні властивості

- •Технологія одержання, властивості і області використання полістиролу

- •Лекція 10. Синтез суспензійного пс, що одержується періодичним методом в реакторах з мішалкою

- •Оріентовні рецептури пвх композицій

- •Виробництво пвх емульсійним способом

- •Лекція 12. Композиції на основі пвх: вініпласт, пластикат

- •Основні властивості вінілпласта і пластиката

- •Способи переробки пвх

- •Валково-каландровий спосіб одержання рулоних матеріалів

- •Лекція 13. Властивості, використання пінополівінілхлориду

- •Лекція 14. Полівініловий спирт

- •Техніка безпеки при роботі з акрилатами

- •Властивості пфа

- •Фізико – механічні характеристики поліамідів

- •Фізико – механічні і теплофізичні властивості фенілону

- •Лекція 19 Технологія одержання і властивості поліімідів

- •Властивості і використання поліімідів

- •Фізико – механічні властивості пі

- •Фізико – механічні характеристики пк

- •Використання пк

- •Властивості і області використання петф

- •Антипластифікація

- •Стабілізатори

- •Лекція 24. Термоокислювальна та механічна деструкція

- •Акцептори

- •Лекція 25. Наповнювачі для виробництва полімерних матеріалів

- •Лекція 26. Термореактивні полімери

- •Безперервний метод одержання новолачних смол

- •Лекція 27. Композиційні матеріали на основі новолачних смол

- •Технологія одержання, використання і властивості епоксидної смоли

- •Виробництво епоксидних смол

- •Лекція 28. Властивості і використання епоксидних смол

- •Лекція 29. Кремнійорганічні сполуки

- •Області використання поліорганосілоксанів (пос)

- •Лекція № 30. Каучуки та гума

- •Натуральний каучук

- •Лекція 31. Синтетичні каучуки

- •Дивінілові каучуки

- •Двк дивінілстирольні та дивінілметилстирольні каучуки

- •Лекція 32. Маслонаповнені та сажонаповнені каучуки

- •Хлорпренові каучуки

- •Силансанові каучуки

- •Фторкаучуки

- •Лекція 33. Хімічні перетворення в каучуках

- •Лекція 34. Вулканізація каучуку

- •Зміна властивостей каучуку при вулканізації

- •Оптимум вулканізації

- •Плато вулканізації

- •Тепловий ефект вулканізації

- •Лекція 35. Складові гумової суміші

- •Вулканізуючі речовини

- •Агломерація частинок

- •Прискорювачі вулканізації

- •Характеристика неорганічних прискорювачів

- •Органічні прискорювачі вулканізації

- •Лекція 36. Зміна властивостей гумових композицій при дії прискорювачів

- •Пом’якшувачі гуми

- •Антиоксиданти

- •Пороутворювачі

- •Лекція 37. Утворення гумових сумішей

- •Виробництво гумових клеїв

- •Лекція 38. Підготовка гуми до пере робки. Зберігання гуми і каучуку

- •Лекція 39. Обладнання для переробки гумових композицій

- •Отримання теп

Властивості пфа

ПФА являє собою порошок білого кольору з М від 30 до 120 тис. включно. Володіє досить високими фізико – механічними характеристиками і малою усадкою. Володіє малим коефіцієнтом тертя і тому використовується в трухщіхся парах (підшипники). Він стійкий до дії різних розчинників і спиртів. Сильні мінеральні кислоти і основи руйнують полімер. Тривала температура експлуатації від -40 до +80C. Короткий час може працювати при t= 150 - 160C.

Цей полімер переробляється методом прямого пресування, лиття під тиском і екструзії. Його = 1400 кг/м3, σ розриву 50 – 60 кг/см2, відносне подовження 10 – 15%, температура розм’ягчення порошку 160 - 167C, температура плавлення 180C, теплостійкість по Мартенсу 110 - 120C.

Недоліком ПФА являється невисока його термостійкість. При підвищених температурах переробки виділяються гази, тому при підвищених температурах переробки необхідно використовувати протигази.

ПФА використовується:

в електротехніці;

в приладобудуванні;

для виробництва фільтрів.

Він використовується для фільтрації і очистки води, а також для виготовлення деталей машин, в т.ч. втулок, шестерень, труб, а також в текстильній промисловості.

При підвищених температурах переробки тоді, коли можлива термоокислювальна деструкція полімеру виникає його розклад з виділенням газоподібних речовин, таких як СО, СН2О і ін., які володіють подразнюючою токсичною дією, а виробництво ПФА повинно проводитися в приміщеннях, оснащених при точній і витяжній вентиляції.

Лекція 17. Конструкційні пластмаси. Гетероланцюгові поліаміди

Технологічний процес одержання ПА – 6 включає такі стадії:

підготовка сировини;

полімеризація капролактаму;

охолодження;

подрібнення;

промивка;

сушка.

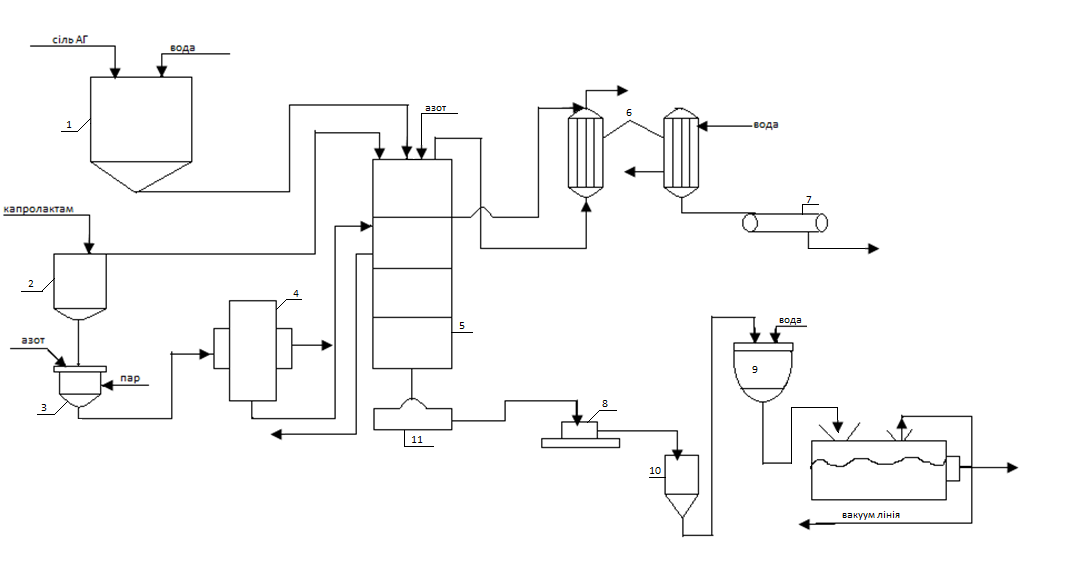

Схема виробництва ПА-6 безперервним способом:

Рис.19. Схема виробництва ПА-6 безперервним способом: 1, 2, 10 - бункери; 3 – розплавлював; 4 – фільтр; 5 – полімеризаційна колона; 6 – холодильник; 7 – транспортер; 8 - різальний станок; 9 – екстрактор; 11 - полірувальний барабан; 12 – сушарка.

Кристалічний капролактам поступає в бункер 2, а потім шнековим живильником, подається в розплавлювач 3, де при температурі близько 100C в інертному середовищі, що те було його окислення проходить розплавлення.

В якості інертного середовища використовується азот потім розплавлений капролактам через фільтр 4 безперервно подають в полімеризаційну колонну 5. В апараті 1 готують при нагріванні 40% розчин солі АГ, яка використовується в якості активатора полімеризації.

Розчин солі АГ безперервно за допомогою дозіруючого шестиренчатого насоса подають в полімеризаційну колонну 5. Пари капролактаму направляються з колони 5 в холодильник 6, де ці пари конденсуються і лактам знову поступає в колонну 5. З колони 5 розплав полімеру поступає на полірувальний барабан 11, звідки охолоджений полімер в виді стрічки направляється на різальний станок 8, де проходить його подрібнення. Подрібнену крошку полімеру направляють в бункер 10, а потім промивають в екстракторі 9 і направляють в вакуум - сушарку 12, де полімер сушать при температурі 130C.

ПА – 6 часто зустрічають під назвою капрон. ПА – 66 – нейлон.

ПА – 6 переважно використовується для виготовлення волокон і деталей невідповідального призначення, якщо ММ його невелика. Якщо ПА – 6 має підвищену ММ, то його використовують для одержання виробів конструкційного призначення.

ПА – 6,6 використовують в текстильній промисловості, а ПА – 610 – в машинобудуванні.

ПА – 12 використовують для деталей точного машинобудування.

ПА – 12 володіє найменшим вологопоглинанням, а ММ для поліамідів вказаних марок така:

ПА – 6,6; ПА – 610 → М= 8 – 10 тис.

ПА – 6 → М= 8 – 18 тис.

ПА – 6 конструкційного призначення → М= 25 – 30 тис.