- •Ю. Н. Никитин курс лекций по технологии переработки полимеров

- •Оглавление

- •Предисловие

- •Введение

- •Модуль 1. Свойства и области применения полимерных композиций.

- •1.1. Эластомерная основа композиций

- •1.2. Ингредиенты резиновых смесей

- •1.3. Карбоцепные термопласты

- •1.4. Гетероцепные термопласты

- •1.5. Природные (искусственные) термопласты

- •1.6. Реактопласты

- •1.7. Смеси полимеров

- •Контрольные вопросы к главе 1

- •Модуль 2. Основные процессы технологии переработки полимеров

- •2.1. Единая технология производства резиновых изделий

- •Примерный режим одностадийного приготовления обкладочной смеси

- •Примерный режим двухстадийного приготовления обкладочной смеси

- •2.2. Экструзия термопластов

- •Техническая характеристика одно- и двухчервячных

- •2.3. Литьевые технологии

- •Некоторые параметры переработки и усадка термопластов

- •Состав и условия переработки реактопластов

- •2.4. Прессование полимерных композиций

- •Температурные режимы штранг-прессования реактопластов (оС)

- •2.5. Новые упрощенные методы формования пластмасс

- •2.6. Особенности переработки винилхлоридных полимеров.

- •2.7. Особенности технологии производства пенопластов.

- •2.8. Приготовление и применение клеев

- •Контрольные вопросы к главе 2.

- •Библиографический список

1.2. Ингредиенты резиновых смесей

Это большая группа компонентов, включающая вулканизующие агенты, ускорители и активаторы вулканизации, противостарители, пластификаторы, наполнители и специальные добавки (порообразователи, красители и др). Перечень ингредиентов в мас ч на 100 мас. ч. каучуков называют рецептом резиновой смеси. Их представляют также в массовых и объемных процентах или в виде рабочего рецепта в килограммах на загрузку в оборудование, на котором смесь изготавливается. Большинство резиновых изделий содержит также армирующие материалы – волокна, нити, проволоку, металл.

Вулканизующим веществом для массовой продукции продолжает оставаться природная молотая сера высшего сорта - продукт дробления комовой серы с последующим отвеиванием. Наиболее устойчивы при хранении желтые кристаллы ромбической серы. Ускорители вулканизации вводят в каучук для ускорения процесса сшивания серой и улучшения физико-механических свойств резины. Некоторые ускорители, например тиурам, одновременно являются вулканизующими веществами – донорами серы. Активность ускорителей повышается при введении активаторов – оксидов и гидроксидов цинка, свинца, магния, кальция, кадмия, висьмута или их комбинаций, особенно в присутствии стеариновой, пальметиновой, олеиновой кислот и их цинковых солей. В зависимости от температуры критического действия и влияния на скорость вулканизации их подразделяют на ультраускорители, высокой активности и средней активности. Наиболее распространена классификация ускорителей по химическому составу.

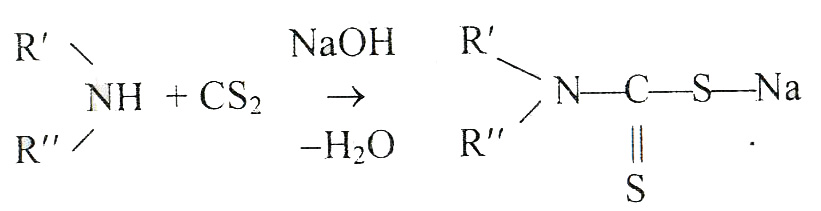

Дитиокарбаматы являются ультраускорителями с критической температурой действия в смесях из НК около 80оС, которые получают реакцией конденсации сероуглерода с вторичными аминами:

.

.

Смеси с ними при 115-125оС склонны к подвулканизации, имеют высокую скорость вулканизации и реверсию свойств. Резины содержат поперечные связи разной сульфидности и имеют высокие механические и динамические свойства. Дитиокарбаматы натрия, пиперидина и диметиламина растворяются в воде и поэтому применяются в виде водных растворов при производстве маканых изделий из латекса, а дитиокарбаматы цинка придают резинам высокую стойкость к тепловому старению. Содержание их в резиновых смесях колеблется от 0,1 до 1,0 мас.ч., а в некоторых случаях доходит до 3 мас.ч. на 100 мас.ч. каучука.

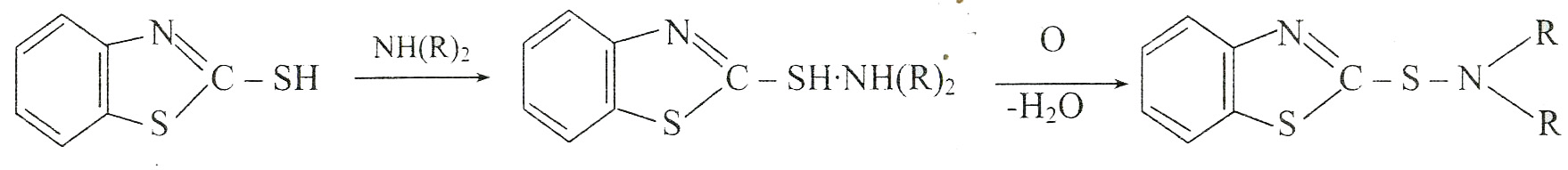

Тиурамсульфиды – ускорители очень высокой активности с критической температурой действия около 110оС:

,

,![]()

Они растворяются и хорошо распределяются в каучуках, придают смесям склонность к подвулканизации, но в меньшей степени, чем дитиокарбаматы. Смеси вулканизуются быстро без индукционного периода с широким плато без реверсии и изменения окраски изделия. Необходимо присутствие активаторов - оксидов цинка или кадмия. Стойкость к подвулканизации смесей с тиураммоносульфидами выше, чем с ди- и тетрасульфидами. Тиурамди- и тетрасульфиды способны вулканизовать непредельные каучуки без серы при 130-160оС, распадаясь на свободные радикалы:

,

,

которые взаимодействуют с α-метиленовыми группами или двойными связями макромолекул с образованием углерод-углеродных поперечных связей. Резины характеризуются исключительно высокими значениями теплостойкости, сопротивления накоплению остаточных деформаций и стойкости к тепловому старению. Бессерная вулканизация широко применяется также в производстве теплостойких изделий из латекса.

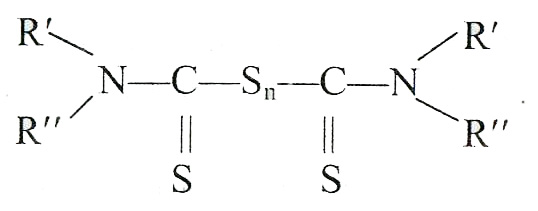

Тиазолы включают 2-меркаптобензтиазол (МБТ, каптакс) – продукт конденсации анилина с сероуглеродом и серой:

и получаемый из него ускоритель средней активности - дибензтиазолилдисульфид (ДБТД, альтакс). Критическая температура действия для МБТ равна 112оС, для ДБТД – 126оС. Применение МБТ обеспечивает быстрое начало вулканизации без индукционного периода и большую скорость в главном периоде, но есть опасность преждевременной вулканизации смесей. Применение ДБТД редко вызывает подвулканизацию смесей и обеспечивает вулканизацию с небольшим индукционным периодом и значительной скоростью в главном периоде. Тиазолы в количестве 0,7-2,5 мас.ч. при относительно большом содержании серы (1,5-3 мас.ч.) и температурах 135-160оС дают широкое плато вулканизации, не вызывают изменения окраски цветных резин, но требуют применения активаторов. Вулканизаты с набором поперечных связей разной сульфидности отличаются высокими значениями прочностных свойств, динамической выносливости и стойкости к тепловому старению. Из-за горького вкуса тиазолы не применяют в производстве изделий пищевой промышленности. Тиазолы сильно активируются ускорителями основного характера.

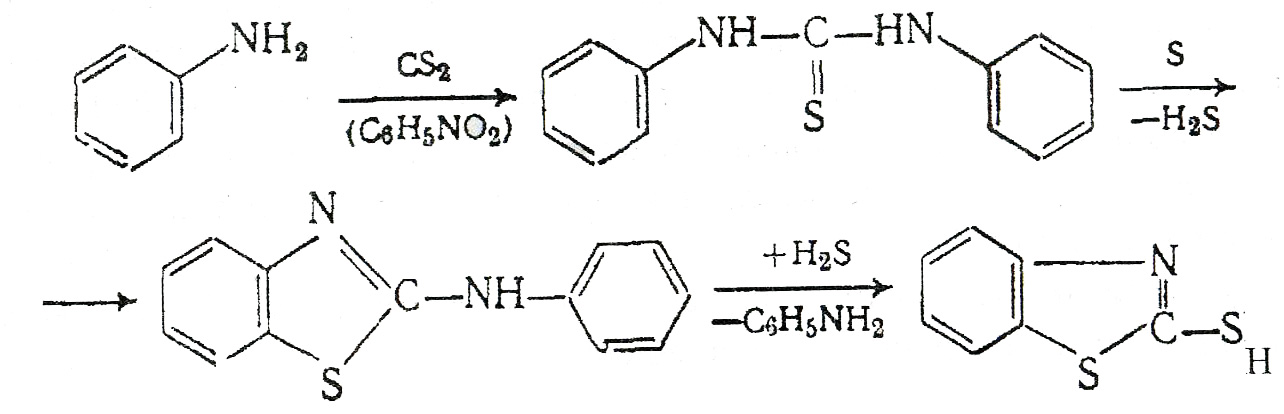

Сульфенамиды получают реакцией МБТ и соответствующего амина:

.

.

Наиболее широко применяется N-циклогексил-2-бензтиазолилсульфенамид с критической температурой действия около 120оС. Кинетика вулканизации характеризуется наличием индукционного периода, очень высокой скоростью в главном периоде и широким плато при температурах до 160оС. Структура вулканизатов отличается широким набором поперечных связей с разной сульфидностью при преобладании полисульфидных связей. Вулканизаты имеют высокие напряжения при заданных удлинениях, очень высокие прочностные, эластические и динамические свойства и хорошее сопротивление старению. Многослойные изделия отличаются высокой прочностью связи между элементами. Сульфенамиды не изменяют окраски и запаха резины, особенно широко применяются при вулканизации автопокрышек, конвейерных лент, формовых и других изделий в формах и в паровой среде, но не используются при вулканизации в воздушной среде и резин для пищевой промышленности из-за горького вкуса. Их содержание колеблется от 0,5 до 1,5 мас.ч. при содержании 1,5-3 мас.ч. серы на 100 мас.ч. каучука. Ускорители всех классов активируют вулканизацию с сульфенамидами, но уменьшают индукционный период.

Гуанидины являются ускорителями вулканизации средней активности с основными свойствами. Несмотря на относительно низкую критическую температуру действия (около 111оС), дифенилгуанидин (ДФГ) в присутствии оксида цинка обеспечивает медленное начало и медленное течение вулканизации в главном периоде. Даже длительная вулканизация при 160оС не даёт ярко выраженного плато, и напряжения продолжают возрастать. Резины содержат полисульфидные связи, имеют высокие значения прочности и динамических свойств, не устойчивы к тепловому старению и склонны к накоплению остаточных деформаций в напряженном состоянии. Гуанидины пригодны для вулканизации в паровой среде, используются в толстостенных изделиях, несколько изменяют цвет резины и поэтому не применяются при получении изделий с яркой окраской, а также имеют горьковатый вкус и специфический запах. Их содержание в резиновых смесях - 2-4 мас.ч. при содержании серы 2-3 мас.ч. на 100 мас.ч. каучука. Гуанидины активируют дитиокарбаматы, тиурамсульфиды, тиазолы и сульфенамиды и применяются часто совместно с ними.

Из других ускорителей ксантогенаты вулканизуют каучуки при комнатной температуре и применяются в «самовулканизующихся» клеях, но не устойчивы при хранении. Производные тиомочевины (этилентио-мочевина) применяются только в полихлоропренах, а в углеводородных каучуках плохо диспергируются, придают смесям высокую склонность к подвулканизации и низкую скорость вулканизации. Время до начала вулканизации увеличивают, применяя ускорители с большим индукционным периодом или добавки замедлителей подвулканизации - фталевого ангидрида, N-циклогексил-тиофталимида, N-нитрозодифениламида.

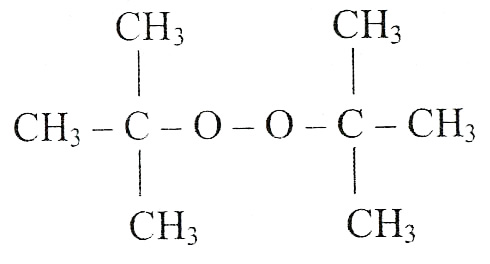

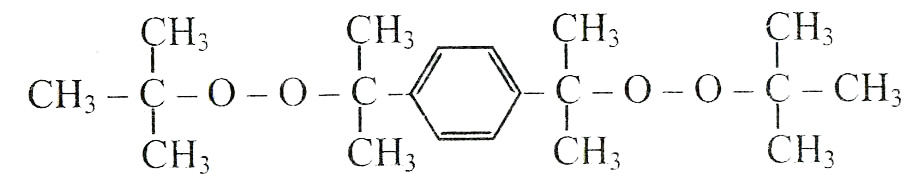

Для бессерной вулканизации каучуков применяют органические пероксиды, легко распадающиеся при вулканизации на радикалы, способные отрывать водород от макромолекул каучука. Образующиеся полимерные макрорадикалы взаимодействуют между собой или, в случае ненасыщенных каучуков, присоединяются к двойным связям, образуя термостойкие С-С-связи. Пероксид ди-трет-бутила – бесцветная взрывоопасная жидкость с температурой кипения 111оС и периодом полураспада при 160оС 22-25 мин:

.

.

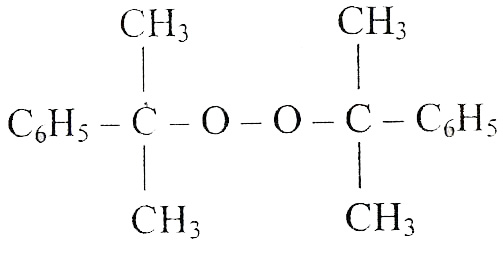

Высокая летучесть пероксида осложняет переработку и вулканизацию смесей при 140-160оС, но резины не имеют неприятного запаха. Пероксид дикумила – белый кристаллический продукт с температурой плавления 39-42оС и периодом полураспада при 160оС 5-6 мин, смешанный с карбонатом кальция или пластификатором для предотвращения комкования:

.

.

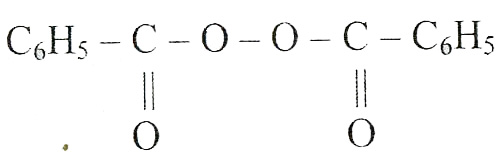

Температура вулканизации 135-260оС, но резины имеют неприятный запах. Пероксид бензоила – белый кристаллический порошок с температурой плавления 104оС и периодом полураспада при 100оС 24 мин, взрывающийся при 113оС и поэтому содержащий около 50% разбавителя:

.

.

При переработке он вызывает опасность подвулканизации, вулканизует при 100-300оС. Силоксановые каучуки вулканизуют в среде горячего воздуха без давления при 90-300оС пероксидом 2,4-дихлор-бензоила. Содержание пероксидов в резиновой смеси в зависимости от природы полимера и пероксида изменяется от 0,5 до 10 мас.ч. на 100 мас ч. каучука.

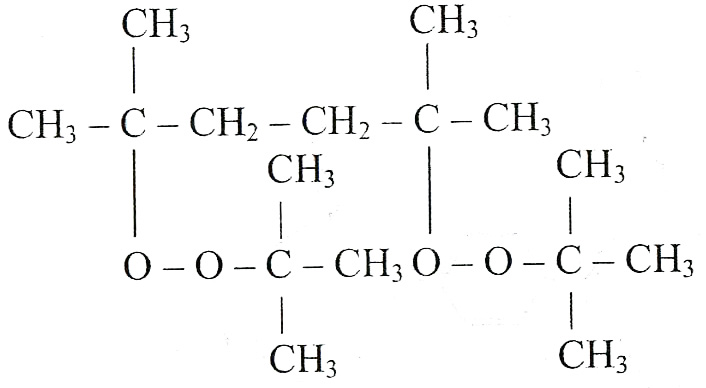

Применение 2,5-ди(трет-бутилперокси)гексана (Варокс 50) и ди(трет-бутилперокси-изопропил)-бензолов (пероксимон F-40)

со временем полураспада при 150оС 18 и 60 мин соответственно, которые содержат в молекуле по две пероксидные группы, исключает опасность подвулканизации резиновых смесей и неприятных запахов. Радиационная вулканизация по типу связей подобна пероксидной, но проводится без нагревания и наиболее эффективна для предельных каучуков и каучуков с боковыми винильными и нитрильными группами. В каучуках с четвертичными атомами углерода преобладают процессы деструкции. Эффективность радиационной вулканизации оценивают по величине дозы излучения, при которой достигаются оптимальные свойства резин.

Пероксидные вулканизаты имеют высокую стойкость к тепловому старению благодаря термостойким С-С-связям в их структуре. Акцепторы свободных радикалов (противостарители) замедляют и могут полностью подавить пероксидную вулканизацию. Повышают эффективность действия пероксидов низкомолекулярные вещества, легко распадающиеся на радикалы и получившие название соагентов пероксидной вулканизации. При совместной вулканизации с серой образуются связи разной сульфидности, повышающие прочностные и динамические свойства в ущерб стойкости к тепловому старению резин. Снижают температуру вулканизации и дозировку пероксидов соединения с двумя и более двойными связями в молекуле - N,N`-(фенилен-1,3)бисмалеимид, дивинилбензол, различные аллильные производные триазинов, олигоэфиракрилаты и др.

Для

сшивания каучуков с малой непредельностью

С-С-связями применяют п-хинондиоксим

![]() который

под действием неорганического окислителя

(PbO2,

Pb3O4)

легко превращается в пара-динитрозобензол,

и

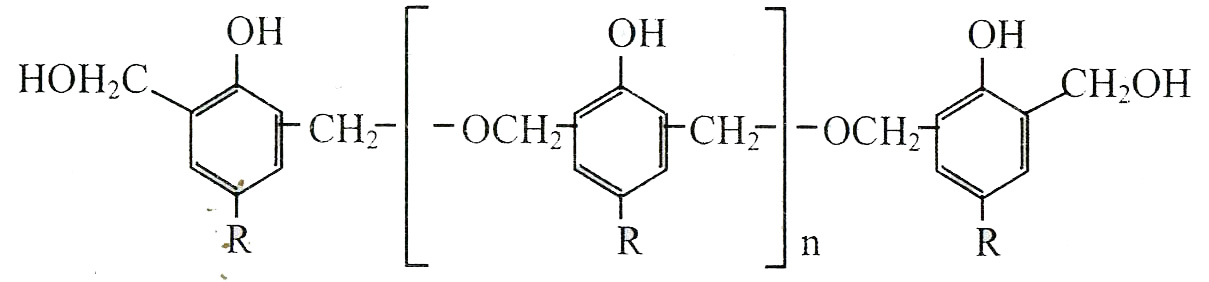

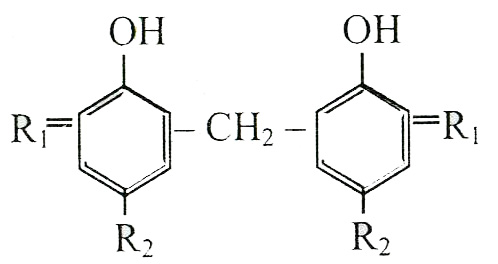

алкилфенолформальдегидные смолы

с содержанием 3% и более метилольных и

диметиленэфирных групп:

который

под действием неорганического окислителя

(PbO2,

Pb3O4)

легко превращается в пара-динитрозобензол,

и

алкилфенолформальдегидные смолы

с содержанием 3% и более метилольных и

диметиленэфирных групп:

.

.

Количество смолы в резиновых смесях составляет 5-12 мас.ч., вулканизация проходит при 140-180оC и активируется хлоридами некоторых металлов (SnCl2.2H2O, FeCl3.2H2O, ZnCl2.2H2O) или комбинацией хлорсодержащих полимеров с оксидами металлов. Резины приобретают высокую теплостойкость и стойкость к тепловому старению. Вулканизация может проходить при введении в каучуки динитросоединений (например, динитробензола), превращающихся в присутствии восстановителей (PbO) в динитрозосоединения, а также гексахлор-п-ксилола совместно с аминами (дифенилгуанидин) и оксидами металлов. Выбор бессерных сшивающих веществ определяется их технологическими свойствами и стоимостью.

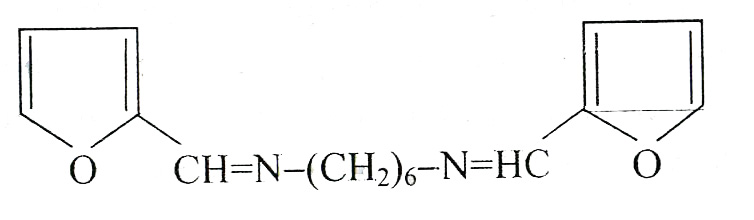

Фторкаучуки вулканизуют основаниями Шиффа, например продуктом конденсации гексаметилендиамина и фурфурола (бифургин), и внутрикомплексным соединением – салицилальимином меди (СИМ):

.

.

Это кристаллические порошки с температурами плавления соответственно 44-45оС и 207-217оС, которые вводят не более 5 мас ч на 100 мас.ч. каучука.

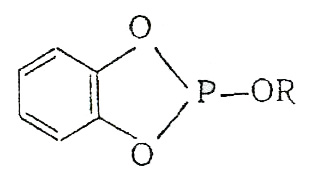

Противостарители по механизму действия подразделяются на превентивные и обрывающие цепи. К превентивным, ингибирующим инициирование за счет разложения пероксидов, поглощения светового излучения или дезактивации (пассивации) металлов, относят меркаптаны, сульфиды, дитиокарбаматы, дитиофосфаты, эфиры фосфористой кислоты:

![]()

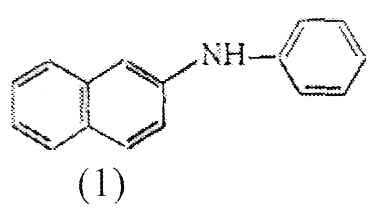

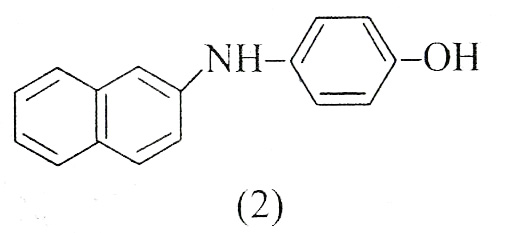

К противостарителям, обрывающим цепи путем связывания пероксидных радикалов, относят амины и фенолы. При этом амины окрашивают резину и поэтому рекомендуются для применения в черных резинах. Из них широко применяют 4,4-диаминодифенилметан (тонокс), фенил-бета-нафтиламин (нафтам-2), п-оксифенил-бета-нафтиламин (п-оксинеозон) и ацетонанил Р:

![]()

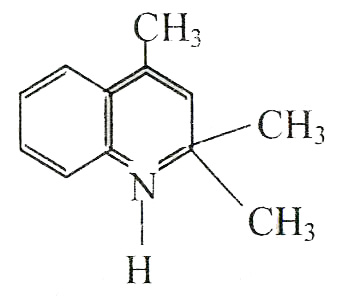

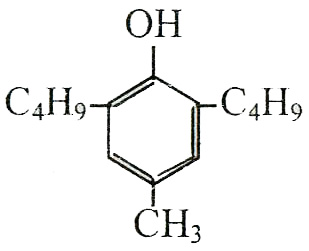

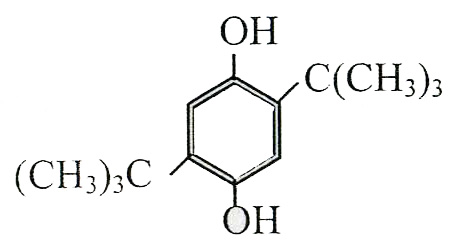

Из диаминов для каучуков распространен N,N-дифенил-п-фенилендиамин (диафен ФФ), а резин - изопропил-фенил-п-фенилендиамин (диафен ФП). Из фенолов, которые не окрашивают резину и поэтому рекомендуются для цветных резин, применяют 4-метил-2,6-ди-трет-бутилфенол (алкофен БП), бис(4-метил-2,6-ди-трет-бутил)фенол (НГ-2246) и 2,5-ди-трет-бутилгидро-хинон, а для защиты от действия света - производные бензофенонов:

,

,

,

,

,

,

.

.

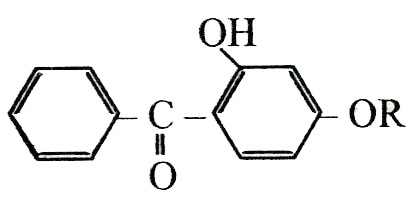

Неокрашивающими стабилизаторами для каучуков являются также три-(п-нонилфенил)-фосфит (полигард) и эфиры пирокатехинфосфористой кислоты:

![]() ,

,

.

.

При комбинировании противостарителей с одинаковым механизмом действия обычно наблюдается аддитивность их действия. Синергический эффект, когда комбинация двух противостарителей более эффективна, чем любой из них в той же концентрации, наблюдается при разных механизмах их действия. Известен синергический эффект замещенных фенолов и аминов с эфирами фосфористой кислоты, аминов с сульфидами. Ингибирующее действие усиливается тем, что один ингибитор замедляет образование пероксидов и тем защищает второй ингибитор от быстрого расходования.

Пластификаторы – это низкомолекулярные вещества, которые модифицируют свойства эластомеров, изменяя гибкость их макромолекул и подвижность надмолекулярных структур, но при этом снижают их прочность и твердость. Собственно пластификаторы совмещаются с каучуками и улучшают морозостойкость резин, а мягчители не влияют на их морозостойкость. Технологические добавки ограниченно растворяются в каучуках, но облегчают переработку смесей, позволяют регулировать их клейкость и улучшать диспергирование наполнителей. «Межструктурные» пластификаторы (жирные кислоты, парафины) облегчают диспергирование ингредиентов, т.е. являются диспергаторами. По происхождению все пластификаторы подразделяют на продукты переработки нефти и каменного угля (мазуты, битумы, масла, смолы, парафины и церезины), продукты растительного происхождения (сосновая смола, канифоль, непредельные растительные масла, жирные кислоты) и синтетические пластификаторы (сложные полиэфиры, полидиены, олигоэфиракрилаты).

Наполнители подразделяются на активные (усиливающие), которые увеличивают прочность, сопротивление истиранию и раздиру резин, и инертные (разбавители). Основным усиливающим наполнителем является техуглерод - тонкодисперсный черный продукт термического разложения жидких или газообразных углеводородов. Неорганические наполнители включают природные минеральные (мел, каолин, бентонит, шунгит, тальк) и синтетические усиливающие (коллоидная кремнекислота, оксиды магния и цинка, силикаты кальция и алюминия, фторид кальция), позволяющие получать высокопрочные цветные, термостойкие, негорючие и агрессивостойкие резины из некристаллизующихся каучуков.

Красящие вещества для окрашенных резин подразделяют на неорганические (пигменты) и органические (красители). Интенсивность окраски возрастает с уменьшением размера частиц и способности их диспергироваться в каучуке. От окраски резины зависит ее устойчивость к старению под действием света. Фотозащиту резине дают белый, желтый и зеленые цвета, а окраска в синие цвета ускоряет процессы старения и поэтому применяется редко. Это связано с поглощением или отражением резиной определенной части спектра. Из белых пигментов применяют титановые белила (смесь TiO2 c BaSO4), литопон (смесь ZnS с BaSO4), оксид цинка, сернистый цинк и оксид титана. Титановые белила дают чистую белую светостойкую окраску. Красящая способность литопона высока, но на свету появляются желтые тона. Интенсивность белой окраски резины растет с увеличением различий между показателями преломления каучука и пигмента, а также зависит от размера и формы его частиц и от других ингредиентов смеси. Окраску резины в другие цвета проводят по белому тону, в противном случае получаются блеклые цвета, так как вулканизаты имеют свою коричневую окраску. Из красных пигментов применяют оксид железа Fe2O3, часто совместно с литопоном, сернистую сурьму, селено-кадмиевые соединения, киноварь и сернистую ртуть. Сине-зеленый цвет придает оксид хрома, а синий – ультрамарин.