- •Ю. Н. Никитин курс лекций по технологии переработки полимеров

- •Оглавление

- •Предисловие

- •Введение

- •Модуль 1. Свойства и области применения полимерных композиций.

- •1.1. Эластомерная основа композиций

- •1.2. Ингредиенты резиновых смесей

- •1.3. Карбоцепные термопласты

- •1.4. Гетероцепные термопласты

- •1.5. Природные (искусственные) термопласты

- •1.6. Реактопласты

- •1.7. Смеси полимеров

- •Контрольные вопросы к главе 1

- •Модуль 2. Основные процессы технологии переработки полимеров

- •2.1. Единая технология производства резиновых изделий

- •Примерный режим одностадийного приготовления обкладочной смеси

- •Примерный режим двухстадийного приготовления обкладочной смеси

- •2.2. Экструзия термопластов

- •Техническая характеристика одно- и двухчервячных

- •2.3. Литьевые технологии

- •Некоторые параметры переработки и усадка термопластов

- •Состав и условия переработки реактопластов

- •2.4. Прессование полимерных композиций

- •Температурные режимы штранг-прессования реактопластов (оС)

- •2.5. Новые упрощенные методы формования пластмасс

- •2.6. Особенности переработки винилхлоридных полимеров.

- •2.7. Особенности технологии производства пенопластов.

- •2.8. Приготовление и применение клеев

- •Контрольные вопросы к главе 2.

- •Библиографический список

2.6. Особенности переработки винилхлоридных полимеров.

Простейший процесс переработки таких термопластов, как полиэтилен, полипропилен и полистирол, поступающих в виде гранулята, состоит из стадий нагрева, формования и охлаждения. Для полимеров винилхлорида процесс усложняется тем, что они никогда не перерабатываются в чистом виде. Добавки в ПВХ различных ингредиентов требуют введения перед формованием стадии смешения, а дальнейшая переработка пластизолей, при которой формование предшествует желатинизации, превратилась в особый специализированный процесс. Из-за высокой вязкости расплава и небольшой термостойкости жесткий ПВХ часто перерабатывают при температурах, граничащих с температурой его разложения. Поэтому почти весь ПВХ смешивается и перерабатывается самим потребителем.

Существенная особенность организации производства изделий из винилхлоридных полимеров объясняется также и многообразием методов их переработки. Пленочные изделия из винипласта получают каландрованием провальцованной или гомогенизированной в двухшнековом экструдере массы. Мелкие изделия прессуют из таблетированного винипласта, предварительно прогретого до 190оС, в горячей прессформе (120оС) или из холодной порошкообразной смеси в прессе с температурой 170-180оС. Экструзией получают профильно-погонажные изделия, включая пленки, литьем под давлением – разнообразные мелкие изделия любого профиля, вакуумформованием из листов – крупные изделия различной конфигурации. Большие возможности модификаци полимеров и сополимеров винилхлорида путем комбинирования пластификаторов и наполнителей, введения стабилизаторов и других добавок обусловили необходимость переноса процесса смешения в сферу перерабатывающей промышленности. В этом отношении процессы переработки ПВХ близки к технологии эластомерных материалов, за исключением необходимости вулканизации изделий.

Выбор полимера обусловлен, как правило, предполагаемым методом переработки и уровнем предъявляемых к изделию свойств. При этом определяющими факторами являются тип полимера, его ММ, размеры и морфология частиц порошка. Для пластмасс, перерабатываемых перечисленными выше методами, применяют суспензионный или блочный ПВХ, но в отдельных случаях используют и эмульсионный полимер. Чем выше ММ полимера, тем выше уровень его физико-механических свойств, но сложнее его переработка. Морфология частиц порошка имеет большое значение для переработки пластмасс, содержащих пластификаторы. Для получения пластмасс высокого качества желательно применение пористого ПВХ с морфологически однородными зернами. Пластизоли получают на основе эмульсионного или микросуспензионного гомо- или сополимера винилхлорида с молекулярной массой 150-180 тыс. Для облегчения переработки жесткого ПВХ к нему добавляют от 10 до 15% сополимера винилхлорида с винилацетатом, пропиленом или акриловым мономером, пригодного и для самостоятельного применения.

Пластификаторы вводят для облегчения перерабатываемости ПВХ, получения мягких материалов и обеспечения высокого уровня свойств при низких температурах, придания ряда специальных свойств и снижения стоимости. Стойкость пластмасс к экстрагирующим средам повышают введением полимерных или способных к полимеризации пластификаторов, а стойкость к деструкции при переработке, действию света и термоокислению - термостабилизаторов, светостабилизаторов и антиоксидантов. Введение в ПВХ наполнителей обусловлено стремлением к снижению стоимости материала, приданию ему непрозрачности, повышению его светостойкости, твердости, электрического сопротивления и других свойств. Для окрашивания прозрачных пластмасс применяют иногда растворимые в полимере органические красители, но чаще - органические и минеральные пигменты, дисперсность которых определяет равномерность окраски. Модификаторы (сополимеры акрилонитрила с бутадиеном и стиролом, хлорированный полиэтилен и каучуки) в количестве 10-15% добавляют к ПВХ для улучшения его перерабатываемости и повышения ударной вязкости. Необходимым компонентом ПВХ являются смазки: внешние (парафины, воска, низкомолекулярный полиэтилен), внутренние (моноэфиры глицерина, стеараты металлов и другие мыла) и их комбинации. Для защиты пластмасс от бактерий и грибков вводят 0,1-5% фунгицидов, для придания негорючести - 1-3% антипиренов, для снятия статического электричества - 0,5-1,5% антистатиков, а для улучшения внешнего вида прозрачных пластмасс - осветлители. Таким образом, поливинилхлоридные пластмассы являются одной из наиболее сложных групп многокомпонентных систем с разнообразными видами взаимодействий между ингредиентами.

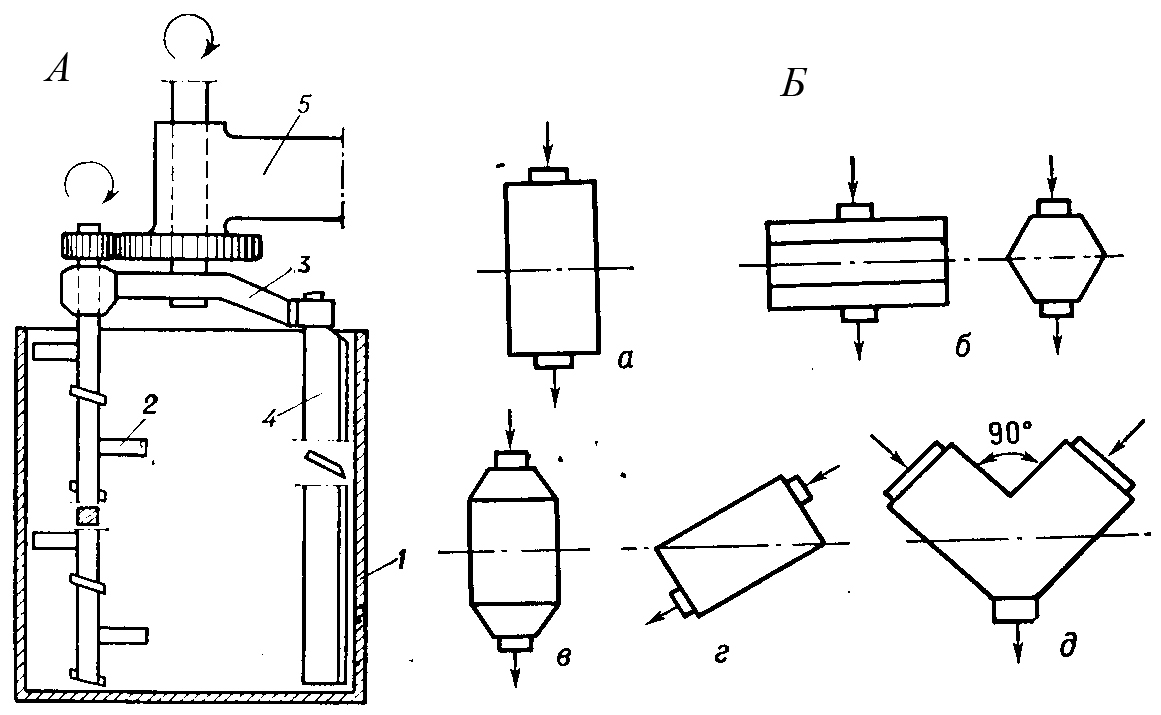

Приготовление композиций ПВХ начинается с предварительного смешения компонентов и гомогенизации смеси в червячно-лопастных, плунжерных, ленточных, смесительных бегунах и других механических смесителях периодического действия с целью приведения в мелкодисперсное состояние. Смешение ПВХ с жидкими пластификаторами и другими ингредиентами проводят часто в двухстадийном смесителе с лопастными роторами, который состоит из двух соединенных между собой резервуаров, расположенных на разной высоте. Из верхнего обогреваемого резервуара композиция самотеком переводится в нижний резервуар, охлаждаемый проточной водой. Планетарный турбосмеситель для сыпучих материалов (рис.2.55) представляет собой цилиндрический резервуар 1, внутри которого по круговой траектории от привода 5 движется вращающийся ротор 2, укрепленный на планетарной кулисе 3. На другом конце кулисы расположен отражатель 4, разбивающий поток частиц на два встречных вихря. Скорость вращения кулисы 100-3000 об/мин, продолжительность смешения – 3-10 мин. Барабанные смесители с вращающимся корпусом наиболее широко распространены и работают при небольшой окружной скорости барабана на периферии (0,8-1 м/сек) и степени его заполнения не менее 35% объема. В этих условиях сыпучий материал под действием гравитации непрерывно обрушивается по скосу, а для интенсификации смешения в корпусах устанавливают винтовые лопасти или вращающиеся лопастные валы. В пневматических смесителях непрерывного действия сжатый воздух, нагнетаемый внутрь корпуса под перфорированную решетку, создает кипящий слой материала, а вращающаяся лопастная мешалка - вихревое движение, обеспечивающее его интенсивное перемешивание.

Рис.2.55. Смеситель планетарного действия (А) и основные конструкции барабанных смесителей с вращающимся корпусом (Б): а-цилиндрический, б-граненый,

в-цилиндрический с коническими днищами, г-цилиндрический с наклонным корпусом,

д- V-образной формы типа «двойная бочка». Штрих-пунктиром показаны оси вращения барабана, а стрелками – загрузочные и разгрузочные отверстия.

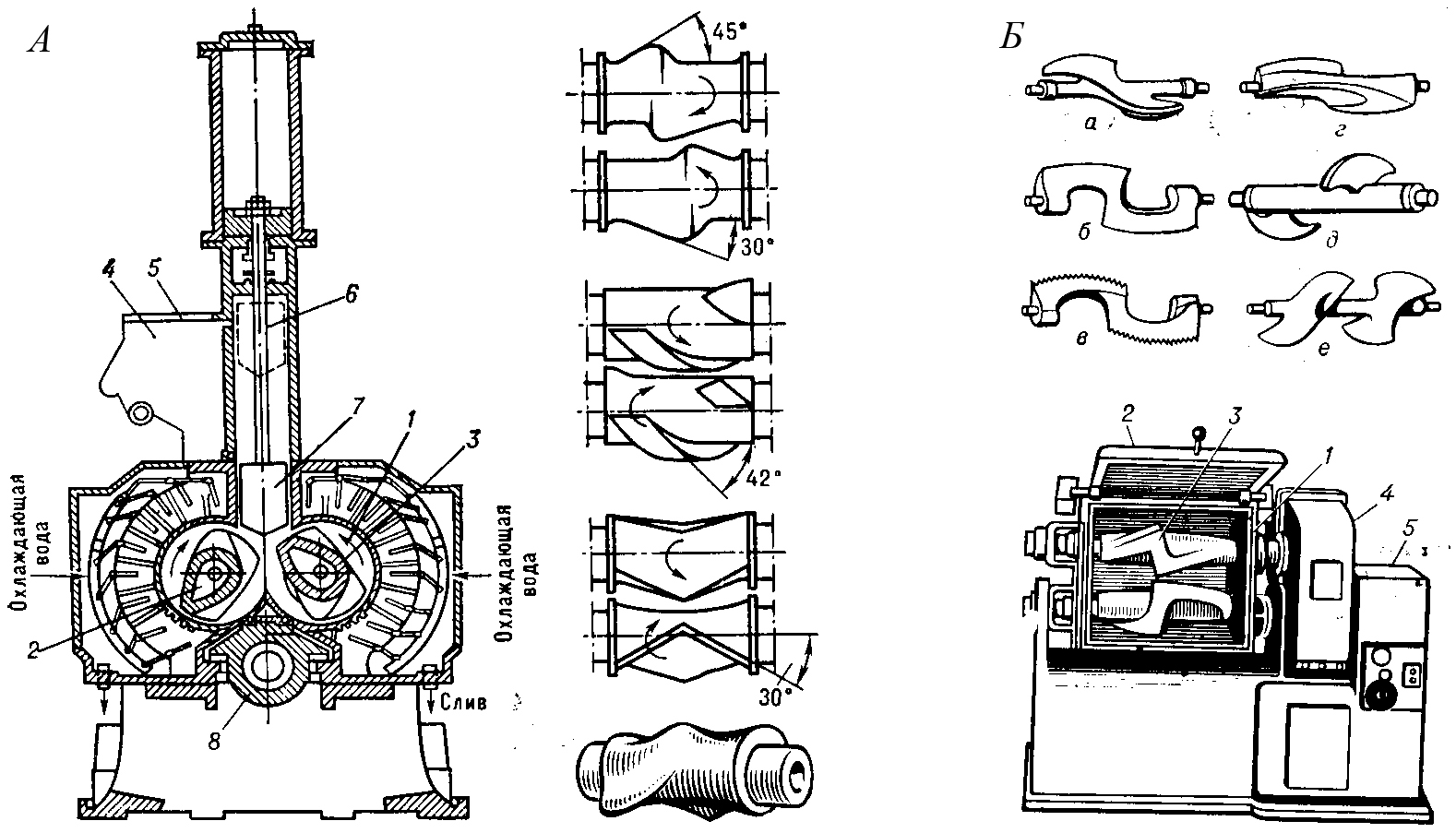

Компоненты сухой смеси с высоким содержанием наполнителей или модификаторов перетираются в условиях, при которых полимер переходит в расплавленное состояние за счет тепла внутреннего трения, - на вальцах, в компаундирующих экструдерах или закрытых смесителях Бенбери (рис.2.56). При загрузке смесителя (А) заслонка 5 загрузочной воронки 4 откидывается под действием штока 6 загрузочного окна, открывая доступ в смесительную камеру 1. Загрузочное окно камеры закрывается поршневым затвором 7, приводимым в действие тем же пневматическим цилиндром. Затвор давит на массу перемешиваемого материала над передним и задним роторами 2 и 3, обеспечивая необходимое для смешения сцепление материала с их поверхностью. В нижней части камеры расположено разгрузочное окно с клиновым затвором 8, из которого расплавленная масса поступает на гранулирование или формование изделий. Метод применяют также при переработке отходов ПВХ. Применяют и другие смесители (Б) с камерой без давления и опрокидывающимся или открывающимся внизу корпусом 1 с откидной крышкой 2 и различной конфигурацией роторов 3, снабженные механизмом опрокидывания 4 и двигателем привода 5 с редуктором.

Рис.2.56. Двухроторные смесители закрытого типа с камерой под давлением (А) и

без давления (Б) и конфигурации роторов для них: а и б-для получения паст и резиновых клеев, в-для размельчения и смешения композиций с волокнистым наполнителем, г и д-для перемешивания высоковязких масс, е-для растворения высоковязких масс.

Второй метод, получивший название метода «сухих смесей» (сухого смешения), состоит в добавлении жидких и твердых ингредиентов к ПВХ и перемешивании их в легких быстроходных и тихоходных смесителях до получения легко сыпучей порошкообразной смеси, в которой ингредиенты распределены достаточно равномерно для последующей переработки обычными методами. При этом методе полимер подвергается меньшему термическому воздействию, чем при компаундировании расплава. Метод применяют при переработке смесей, не содержащих больших количеств наполнителей, но к сырью он предъявляет ряд специфических требований. ПВХ должен быть достаточно пористым, полностью поглощающим пластификаторы и другие жидкие добавки. Для обеспечения высокой сыпучести смеси частицы полимера должны быть крупными. Существуют также специальные приемы агломерирования порошкообразной смеси для обеспечения высокой сыпучести и повышения насыпной массы смеси.

Переработку ПВХ в пленки осуществляют двумя наиболее распространенными технологическими методами – вальцево-каландровым и экструзионным. В обоих случаях первой операцией является смешение полимера с другими компонентами композиции в течение 25-60 мин в зависимости от конструкции смесителя и рецептуры. Порядок введения компонентов и температурные условия смешения определяются рецептурой и скоростью поглощения пластификатора полимером. Наиболее широко распространен каландровый способ получения линолеумов из высоконаполненных композиций ПВХ, но изготовляют также и пленки толщиной 0,2-0,5 мм. Для получения высококачественных каландрованных изделий вводят до 5% низкомолекулярного пластификатора, но при его избытке лист начинает прилипать к поверхности валков, а уменьшают это введением в композицию смазки (стеариновая кислота или воск). Однако избыток смазки придает поверхности пленки повышенный глянец, который затрудняет нанесение надписей и рисунков типографским способом и ухудшает прочность стыков, полученных методом горячей сварки.

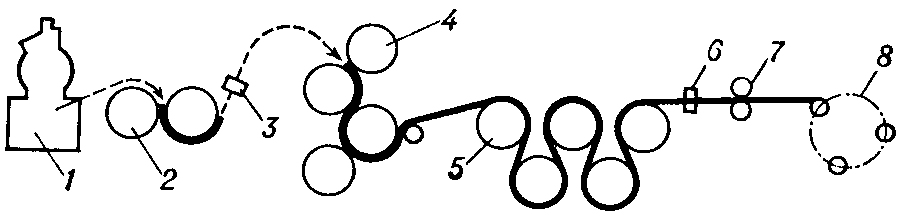

При вальцово-каландровом способе производства пленок смеси из винипласта обрабатывают при 160-170оС, а из пластиката - при 155-185оС на фрикционных вальцах с целью придания им гомогенности и пластичности (рис.2.57). При каландровании смесь уплотняется, из нее удаляется воздух, и получаются листы или непрерывная лента заданной толщины и ширины. Скорость каландрования пленок толщиной 0,25 мм из суспензионного ПВХ доходит до 45 м/мин, из непластифицированного эмульсионного ПВХ составляет 9-15 м/мин. Процесс осуществляют на 3-5-валковых каландрах при температуре поверхности первого валка 185оС и последнего – 200оС для винипласта или соответственно 165 и 185оС для пластиката. Высоконаполненные композиции ПВХ перерабатывают при 100-120оС. При непрерывном каландровании лучше питать узкой и толстой лентой, чем значительно быстрее остывающей широкой и тонкой, и подогревать ее непосредственно на питающем транспортере. Правильный выбор и постоянство температур переработки необходимы, чтобы избежать разнотолщинности пленок. Каландрованная пленка имеет ориентацию макромолекул преимущественно вдоль полотна.

Рис.2.57. Схема каландрового агрегата: 1-смеситель, 2-вальцы, 3-детектор металла,

4- S-образный наклонный каландр, 5-охлаждающие барабаны, 6-толщиномер,

7-устройство для обрезания кромок, 8-закаточное устройство.

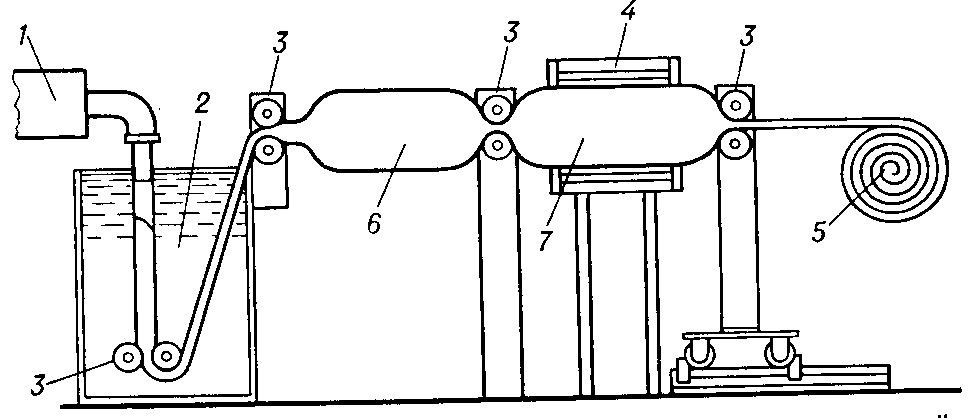

При экструзионном способе в зависимости от конструкции головки получают пленки рукавным методом в виде тонкостенной трубы, которую раздувают с образованием рукава, или плоскощелевым методом в виде полотна, которое охлаждают на металлическом барабане или в водяной бане. Рукавным методом получают очень тонкие пленки при температуре на выходе из головки 155-185оС. Для улучшения свойств пленку подвергают вытяжке, термообработке, дублированию с бумагой, тканями и другими пленками или наносят на ее поверхность различные композиции, придающие ей липкость или гидрофильность. Плоскощелевым методом получают упаковочные пленки для пищевой промышленности из композиций на основе сополимера 80% или 95% винилиденхлорида с винилхлоридом при 150-180оС. Первый сополимер является аморфным, и трубку из него раздувают до рукава диаметром около 300 мм воздухом под давлением 0,7 МПа, что ориентирует материал в поперечном направлении, а затем растягивают в продольном направлении тянущими валками, складывают или наматывают в рулоны. Пленки из кристаллизующихся композиций получают по специальной технологии (рис.2.58). Выходящую из экструдера 1 трубку после охлаждения в ванне 2 зажимают в нескольких местах тянущими валками 3 и на каждом участке отдельно раздувают воздухом с помощью специальных шприцов.

Рис.2.58. Схема установки для производства

термостабилизированной поливинилиденхлоридной пленки.

После первого пленочного пузыря 6 образуется обычная аморфная пленка, которая затем на стадии пленочного пузыря 7 кристаллизуется в туннельной печи 4. Степень кристалличности пленки зависит от продолжительности термообработки, которая определяется длиной туннельной печи. Аморфные пленки подвергаются большой усадке (до 70%), которая начинается при 50оС и достигает максимума при 80оС, а кристаллические пленки практически не усаживаются до температуры их плавления (120оС). Поэтому с увеличением степени кристалличности пленки температура, при которой достигается ее максимальная усадка, растет, а величина этой усадки снижается. Такие пленки прочны, эластичны, практически непроницаемы для паров и газов и не горят. Двухслойные пленки получают экструзией сополимера винилиденхлорида с винилхлоридом на целлофановую пленку или алюминиевую фольгу через плоскощелевую головку, и дублированный материал быстро охлаждают и кристаллизуют прогревом без вытяжки. Трехслойную пленку получают экструзией ПВХ с полиэтилентерефталатом и полиэтиленом через трехщелевую головку. Пленки сваривают токами высокой частоты, ультразвуком, термоконтактным, термоимпульсным и другими методами. Печатание текстов и рисунков на таких пленках не вызывает затруднений. Для специальных целей получают также пленки методом полива из раствора ПВХ в тетрагидрофуране или циклогексаноне.

Пластизоли (полимерные пасты) созданы для переработки плохо растворимых и нестойких при нагревании полимеров, обладают высокой текучестью при больших напряжениях сдвига и невысоких температурах, что позволяет изготовлять изделия сложной формы. Из-за очень высокой вязкости и полной нетекучести при низких напряжениях сдвига изделия не теряют своей формы до затвердевания. Отформованные изделия подвергают желатинизации (гелеобразованию) путем нагревания, при котором они затвердевают во всем объеме без нарушения однородности системы. Пластизоли получают из полимеров и органических жидкостей, в которых эти полимеры не набухают при комнатной температуре, но набухают при нагревании. При хранении паст с низкой жизнеспособностью идет частичная желатинизация, которая приводит к росту вязкости, потере текучести и способности к переработке. Из множества известных паст (табл.2.16) только пасты на основе ПВХ нашли промышленное применение.

Таблица 2.16.

Состав некоторых известных пластизолей

Диспергируемый полимер |

Дисперсионная среда |

Полимеры винилхлорида |

Алкилфталаты, хлорир. углеводороды |

Ацетат целлюлозы |

Диэтилфталат, этилфталат, этилгликолят |

Нитрат целлюлозы |

Дибутилфталат, касторовое масло |

Этил- или бензилцеллюлоза |

Диэтилфталат, дибутилсебацинат |

Полиэфиры метакриловой к-ты |

Эфиры метакриловой кислоты |

Феноло-формальдегидная смола |

Ароматические углеводороды |

Поливинилбутираль |

Этиленгликоль |

Политетрафторэтилен |

Тяжелые бензины, вазелиновое масло |

При суспензионной полимеризации винилхлорида может образоваться полимер, состоящий из индивидуальных глобулярных частиц со средним диаметром 1-3 мкм и мономодальным их распределением по размеру или из неоднородных пористых комков неправильной формы. Пластизоли из ПВХ первого морфологического типа обладают малой вязкостью и высокой жизнеспособностью (до 6 мес). Частицы эмульсионного латекса при сушке распылением спекаются в агломераты в виде полых сфер диаметром 5-70 мкм и их осколки (ценосферы) или в компактные сферические комки (пленосферы). В ценосферах частицы сплавлены прочно, а в пленосферах - распадаются при нагревании, что облегчает желатинизацию пластизоля. С повышением температуры сушки эмульсионного ПВХ уменьшается его набухание в пластификаторах при хранении пластизоля, но большие размеры частиц являются причиной их быстрой седиментации, что снижает жизнеспособность паст до 6-8 недель. На свойства пластизолей влияют остатки эмульгаторов и электролитов, вводимых для придания буферных свойств, и соды, которую добавляют в латекс для термостабилизации, а также влажность высушенных распылением частиц полимера.

Пластизоли ПВХ обычно содержат 40-150% смесей первичных и вторичных пластификаторов, разбавители или загустители. Эффективно снижают вязкость летучие разбавители, а пасты с большим их количеством называются органозолями. Разновидность их – ригизоли с уменьшенным (менее 30%) содержанием пластификаторов и небольшим количеством органических растворителей, способные перерабатываться по обычной пластизольной технологии и при этом давать жесткие изделия. При повышении температуры пластификатор медленно проникает в полимер, увеличивая размеры его частиц и разрушая агломераты до первичных частиц. В зависимости от прочности распад агломератов начинается при комнатной или повышенной температуре. По мере увеличения температуры до 80-100оС вязкость пластизоля сильно растет, свободный пластификатор исчезает, набухшие зерна полимера соприкасаются (стадия преджелатинизации), а материал выглядит однородным, но с низкими механическими свойствами. При температуре желатинизации поверхности набухших первичных частиц сплавляются с образованием однородного тела - пластифицированного ПВХ с высокими механическими характеристиками. Товарные пластизоли имеют высокую жизнеспособность (2-6 мес), позволяющую транспортировать их для переработки на большие расстояния. Технические пластизоли имеют жизнеспособность 2-6 нед и перерабатываются на месте изготовления в искусственную кожу. Пластизоли с повышенной вязкостью, содержащие дистеарат алюминия и другие гелеобразователи, называются пластигелями и способны сохранять приданную им форму без желатинизации.

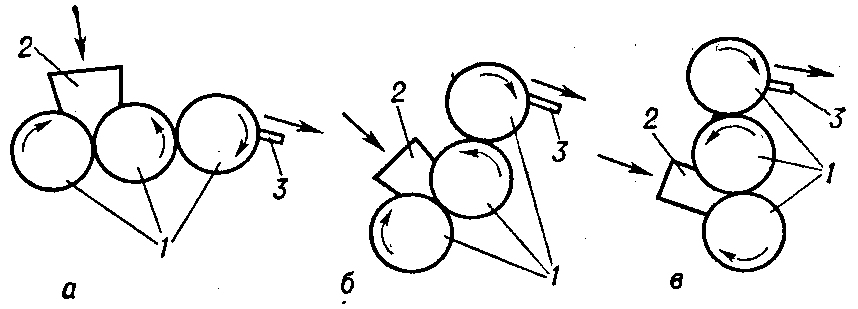

Существуют два способа производства пластизолей. Одностадийный процесс осуществляют в турбосмесителе при разрежении, вращении мешалки с частотой 800-1800 об/мин и охлаждении водой до 26-28оС в течение 15-30 мин и используют для переработки суспензионный ПВХ с глобулярными частицами. Крупнодисперсные компоненты предварительно измельчают в среде пластификатора на краскотерке. Чаще всего применяют краскотерочные машины с тремя валками 1, расположенными горизонтально, наклонно или вертикально (рис.2.59). В направлении движения пасты последующий валок вращается быстрее предыдущего, при диаметре 300-400 мм частота вращения наиболее быстроходного не превышает 300 об/мин, а соотношение их частот вращения 1:2:4 или 1:3:9. Паста из загрузочной коробки 2 поступает к щелевому зазору между первыми двумя валками, которые захватывают ее и продавливают через зазор, при этом валок с большей частотой вращения снимает пасту с валка, вращающегося медленнее, и подает ее к зазору между этим валком и следующим. С последнего валка паста снимается ножом 3 и по специальному приспособлению (фартуку) направляется в дежу. Для достижения хорошего перетира операцию повторяют, уменьшая зазоры между валками с помощью винтовых или гидравлических прижимов, или используют машины с пятью или восьмью валками. Многостадийный процесс используют при получении пластизолей на основе эмульсионного и комков суспензионного ПВХ: перемешивают в тихоходном смесителе, а полученную высоковязкую массу гомогенизируют на трехвалковых краскотерках с охлаждаемыми валками. Пластизоль вакуумируют для удаления воздуха при перемешивании в планетарных смесителях со съемной чашей и выдерживают для созревания в любой емкости 2-24 ч при комнатной температуре.

Рис.2.59. Схемы расположения валков в трехвалковых краскотерочных машинах:

а-горизонтальное, б-наклонное, в-вертикальное.

Методы переработки пластизолей в изделия - макание, заливка, ротационное формование, экструзия, распыление и шпредингование. Макание включает операции погружения модели или изделия в ванну с пластизолем, извлечения ее из ванны и нагрева до 170-180оС. Модель или изделие может иметь комнатную температуру или быть нагрето до 80-180оС. В последнем случае за одно окунание можно получить изделие толщиной 0,5-3 мм, а ванну рекомендуется охлаждать при периодическом осторожном перемешивании материала, чтобы его температура не поднималась выше 25оС. Так перерабатывают пластизоли низкой и средней вязкости, которые текут при достаточно больших напряжениях, оставаясь твердыми при малых напряжениях сдвига, и с высокой жизнеспособностью для длительного пребывания в ванне. Маканием получают перчатки, пипетки, втулки и прокладки, наносят антикоррозионные легкоснимаемые покрытия на запасные части машин и инструменты. Изделия из металлов плакируют пластизолем, содержащим адгезив. Покрытия из пластизоля предотвращают разлетание осколков при взрыве стеклянных флаконов с аэрозолями.

Заливка в открытые формы или с выливанием («обратное макание»)- методы переработки пластизолей низкой или средней вязкости с псевдопластичным или близким к ньютоновскому характером течения. Формы для заливки штампуют из алюминия или получают гальваническим методом из слоев серебра, никеля и меди. Открытые формы заливают на конвейере, лента которого проходит через заливочную машину, а затем печь и участок охлаждения. Способ пригоден для производства монолитных изделий. Иногда используют закрытые формы, в которые пластизоль подают под давлением через узкое отверстие. При заливке выливанием пластизоль помещают в предварительно нагретую до 80-100оС форму, где выдерживают некоторое время, достаточное для образования пленки пристенным слоем материала. После этого избыток жидкого пластизоля сливают, а форму с прилипшей к ней пленкой помещают в печь для желатинизации. Готовое изделие после частичного охлаждения легко удаляется из формы. Этим методом изготовляют емкости, сапоги и другие полые изделия.

Ротационным формованием, которое впервые было применено в США в 50-х годах 20-го века, изготовляют детские игрушки, манекены, поплавки, шприцы, канистры, баки объемом до 1000 л и другие полые изделия. Для этого дозированную по объему или массе порцию пластизоля или порошка термопласта загружают в полую металлическую форму, которую герметично закрывают и приводят во вращение в одной или в двух взаимно перпендикулярных плоскостях. Одновременно нагревают форму в печи таким образом, чтобы полимер набух в пластификаторе (паста) или расплавился (порошок) и равномерно распределился по ее внутренней поверхности с образованием монолитного покрытия, удерживаемого центробежными силами и адгезией. После желатинизации пластизоля форму охлаждают в специальной камере, останавливают, открывают и извлекают из нее изделие, которое легко отделяется от холодной поверхности.

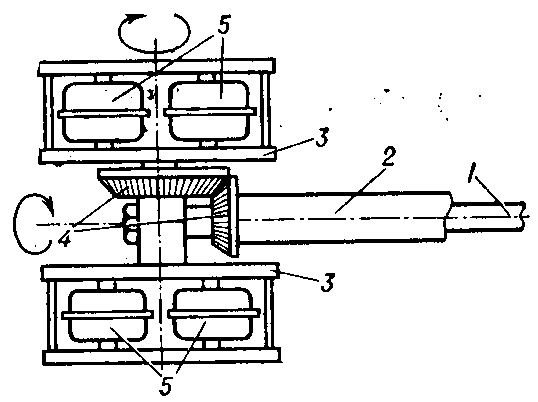

Установки для ротационного формования (непрерывного и периоди-ческого действия) состоят из последовательно расположенных рабочих мест: стола для загрузки и разгрузки форм, туннельной печи с входными и выходными дверцами и охлаждающей камеры. Подвижная часть установки для двухосного вращения форм состоит из карусели, на которой закреплены шпиндели (рис.2.60), представляющие собой конструкцию из внутреннего и наружного полых валов с приводом. Внутренний вал 1 вращает формы 5 с частотой до 32 об/мин в вертикальной плоскости, а наружный вал 2 через систему конических шестерен 4 – с частотой до 12 об/мин в горизонтальной плоскости. На площадках 3 карусели, оснащенной тремя шпинделями, устанавливают от 1 до 48 форм, а карусель через определенный промежуток времени поворачивается на 120о. При этом один шпиндель попадает на стол для извлечения готового изделия и заполнения формы материалом, другой находится в печи, а третий в это же время – в охлаждающей камере.

Рис.2.60. Шпиндель для двухосного вращения форм

установки ротационного формования.

Существуют и другие конструкции установок. В многошпиндельных установках в печи одновременно находятся несколько форм, что позволяет увеличить длительность нагрева или производительность установки. Иногда стол для замыкания и заполнения форм, печь, охлаждающую камеру и стол для извлечения готовых изделий располагают по вершинам прямоугольника, а шпиндели перемещаются между ними по рольгангу или другим устройствам. В установках маятникового типа шпиндель с формами совершает качательное движение между печью и охлаждающей камерой, а стол для загрузки и разгрузки форм находится между ними. Формы нагревают в печи горячим воздухом (при толщине изделий до 15 мм), в газовом пламени, ИК-лучами (для форм простой конструкции) или расплавами солей KNO3 и NaNO3 с температурой плавления 300оС. Охлаждающие камеры оборудуют душами, подающими на формы холодную воду, и периодически открывающимися и закрывающимися дверцами. Иногда формы охлаждают на оборудованной душами открытой площадке. На одношнековых установках иногда печи и охлаждающие камеры убирают, а формы оснащают рубашками, в которые для обогрева подают теплоноситель, а для охлаждения – холодную воду или минеральное масло. Возможна также подача воды или холодного влажного воздуха непосредственно внутрь формы, если изделие имеет отверстия.

Формы из литого алюминия применяют для изделий сложной конфигурации или с линией разъема более чем в одной плоскости, а жесткие сварные формы из листовой стали - для крупногабаритных изделий с невысоким качеством поверхности простой конфигурации. Небольшие формы для малогабаритных изделий с высоким качеством поверхности изготовляют из сплава меди с никелем. Формы могут оснащаться патрубком для удаления летучих веществ из формующей полости, а закрытые формы - загрузочным устройством с пружинным клапаном игольчатого типа. Внутреннюю поверхность форм обрабатывают по высокому классу точности, т.к. от нее зависит качество поверхности ихготовляемых изделий. Ротационное формование имеет ряд преимуществ перед другими методами изготовления полых изделий – экструзионно-раздувным формованием и литьем под давлением: высокая экономичность, простота изготовления крупногабаритных и многослойных изделий и изделий с постоянной толщиной стенок, отсутствие отходов материала и внутренних напряжений в готовых изделиях. Основной недостаток метода – длительность процесса.

Экструзией пластизолей получают изоляцию для проводов и эластичные профили. При медленной экструзии со скоростью сдвига 10-100 сек-1 перерабатывают пластизоли с вязкостью 150-180 пз, а при увеличении скорости сдвига до 1000-10000 сек-1 - пластизоли с вязкостью 200-250 пз и пластигели. Применяют специальные экструдеры с удлиненным шнеком, снабженным мелкой нарезкой, а процесс ведут при температуре цилиндра около 150оС и на выходе из мундштука – около 180оС. Самопроизвольное вытекание пасты предотвращает сетка, установленная перед мундштуком.

Распылением пластизолей наносят покрытия, защищающие днище кузова автомобиля от коррозии и истирания, а также для изоляции от шума. Пластизоли с вязкостью, уменьшающейся от 10000 до 110 пз с ростом скорости сдвига от 0,1 до 150 сек-1, перерабатывают пневмонасосами со степенью сжатия 24:1 через пистолет безвоздушного распыления. На этом же оборудовании пластизоли можно шприцевать через пистолет на сварные швы для их герметизации в виде жгута, который желатинизируют при 130-140оС. Распыляют также пластизоли в постоянном электрическом поле высокого напряжения. При таком способе распыления частицы пластизоля попадают в зону коронирующего отрицательного электрода, приобретают заряд и под действием сил электрического поля осаждаются на противоположно заряженном электроде, роль которого выполняет покрываемое изделие, что значительно снижает потери материала на рассеивание в воздухе.

Шпредингование – основной способ изготовления искусственной кожи, заключающийся в намазывании пластизоля (как и клея резиновой смеси) на движущуюся тканевую ленту ножом или мажущим валиком.