- •Ю. Н. Никитин курс лекций по технологии переработки полимеров

- •Оглавление

- •Предисловие

- •Введение

- •Модуль 1. Свойства и области применения полимерных композиций.

- •1.1. Эластомерная основа композиций

- •1.2. Ингредиенты резиновых смесей

- •1.3. Карбоцепные термопласты

- •1.4. Гетероцепные термопласты

- •1.5. Природные (искусственные) термопласты

- •1.6. Реактопласты

- •1.7. Смеси полимеров

- •Контрольные вопросы к главе 1

- •Модуль 2. Основные процессы технологии переработки полимеров

- •2.1. Единая технология производства резиновых изделий

- •Примерный режим одностадийного приготовления обкладочной смеси

- •Примерный режим двухстадийного приготовления обкладочной смеси

- •2.2. Экструзия термопластов

- •Техническая характеристика одно- и двухчервячных

- •2.3. Литьевые технологии

- •Некоторые параметры переработки и усадка термопластов

- •Состав и условия переработки реактопластов

- •2.4. Прессование полимерных композиций

- •Температурные режимы штранг-прессования реактопластов (оС)

- •2.5. Новые упрощенные методы формования пластмасс

- •2.6. Особенности переработки винилхлоридных полимеров.

- •2.7. Особенности технологии производства пенопластов.

- •2.8. Приготовление и применение клеев

- •Контрольные вопросы к главе 2.

- •Библиографический список

2.5. Новые упрощенные методы формования пластмасс

Вакуумформование изделий из листовых термопластов проводят в высокоэластическом состоянии под действием силы, возникающей из-за разности между атмосферным давлением воздуха и разрежением внутри полости формы, над которой закреплен лист. По масштабам применения метод уступает только экструзии и литью под давлением. Заготовки получают разрезанием или распиливанием листа или вырубкой штампами и греют инфракрасными из нихромовой проволоки (370-420оС) или стержневыми (700-800оС) нагревателями (табл.2.14). Однопозиционные полуавтоматы состоят из нагревателя, прижимной рамы для закрепления листа, стола для установки формы, вакуумнасоса с ресивером и органов управления. Двухпозиционные машины с нагреванием на второй позиции более высокопроизводительны, а трехпозиционные (закладка и выемка, нагрев, формование и охлаждение) – особо эффективны для производства крупногабаритных изделий. Мелкую упаковочную тару изготовляют из рулонных материалов небольшими партиями на вакуумформовочных автоматах в деревянных или гипсовых формах, рассчитанных на короткий срок службы, а для улучшения их качества оформляющую поверхность покрывают эпоксидной смолой. Пластмассовые формы применяют для формования и отверждения композиций на основе фенольных, фурановых и эпоксидных смол, а для увеличения прочности их армируют стекловолокном. В массовом производстве изделий высокого качества и сложного рельефа поверхности применяют стальные, алюминиевые и гальванобетонные формы.

Таблица 2.14.

Температурные пределы вакуумформования листовых материалов

Полимер |

Температура, оС |

Полистирол и сополимеры стирола |

120-160 |

Полиметилметакрилат |

120-200 |

Поливинилхлорид и его сополимеры |

110-160 |

Полиэтилен низкой плотности |

110-150 |

Полиэтилен высокой плотности |

135-180 |

Поскольку в высокоэластическом состоянии деформации обратимы, в отформованном изделии идут релаксационные процессы и с тем большей скоростью, чем выше температура его эксплуатации, что может изменить его форму. Формоустойчивость изделия (n) зависит от температуры формования и степени вытяжки листа и может быть определена в %%:

![]()

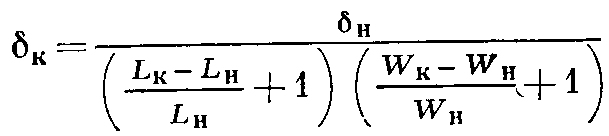

где δн-начальная толщина листа, δк-толщина листа после вытяжки. Соотношение между толщиной листа и удлинением находят из формулы:

,

,

где Lн и Lк, Wн и Wк – начальная и конечная длина и ширина. Степень вытяжки характеризуют также отношением высоты (глубины) изделия к его ширине. Изделия, отформованные при высоких температурах, менее подвержены короблению, чем при низких температурах. Формоустойчивость изделий, полученных с неравномерной вытяжкой, меньше, чем с равномерной, что необходимо учитывать при конструировании формы. При выборе способа формования исходят из того, что при вытяжке уменьшается толщина материала и делается неравномерной толщина стенок изделия, меньше вытягиваются участки пленки, касающиеся холодной стенки формы.

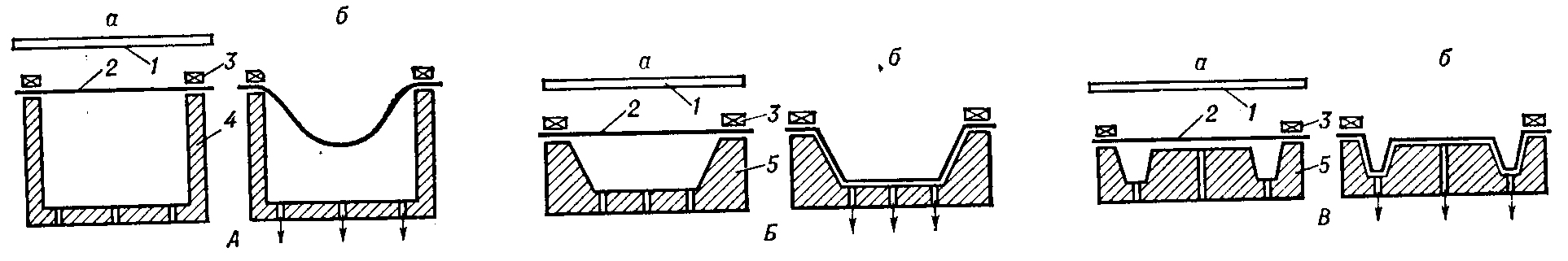

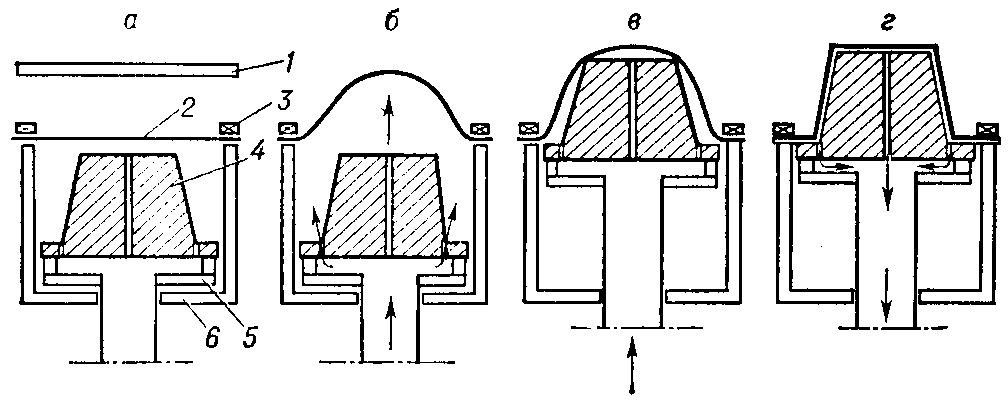

При вакуумформовании без предварительной вытяжки (А) лист 2 закрепляют в прижимной раме 3 над вакуумной камерой 4, греют до заданной температуры нагревателем 1 и создают в ней разрежение (рис.2.45). Лист втягивается в свободное пространство камеры, не касаясь ее стенок, и образует полусферу, размеры и конфигурация которой зависят от размеров и формы отверстия камеры и степени вытяжки листа. Когда полусфера достигнет определенной глубины, разрежение в вакуумной камере уменьшают так, чтобы разность наружного и внутреннего давлений воздуха была достаточной для удержания формы изделия до полного остывания. Так получают изделия из полиакрилатов с высокими оптическими свойствами. Наиболее четко оформляется поверхность, соприкасающаяся с формой, поэтому при высоких требованиях к внутренней поверхности изделия выбирают выпуклую форму-пуансон (позитивный метод), а к внешней поверхности – вогнутую форму-матрицу (негативный метод). Негативное формование (Б) с небольшой вытяжкой (до 0,5) дает изделия с наружной поверхностью, воспроизводящей форму и рисунок поверхности матрицы 5, а позитивное (В) – изделия с внутренней частью, точно воспроизводящей форму и рисунок поверхности пуансона, а стенки имеют наибольшую толщину в верхней части изделия.

Рис.2.45. Схемы вакуумформования без предварительной вытяжки:

А - в свободном пространстве, Б - в матрице (негативное), В - на пуансоне (позитивное).

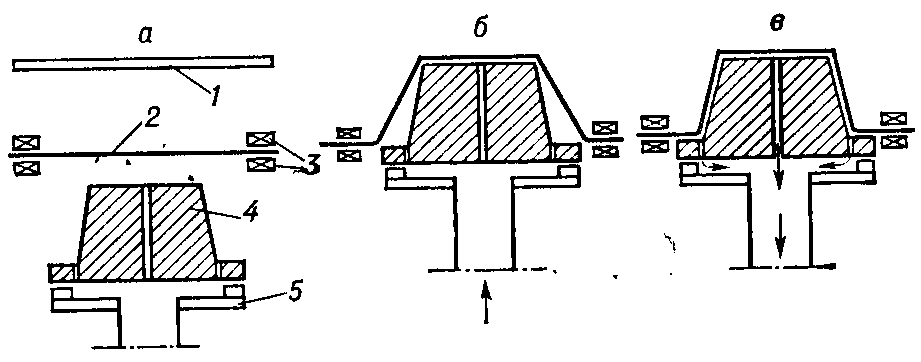

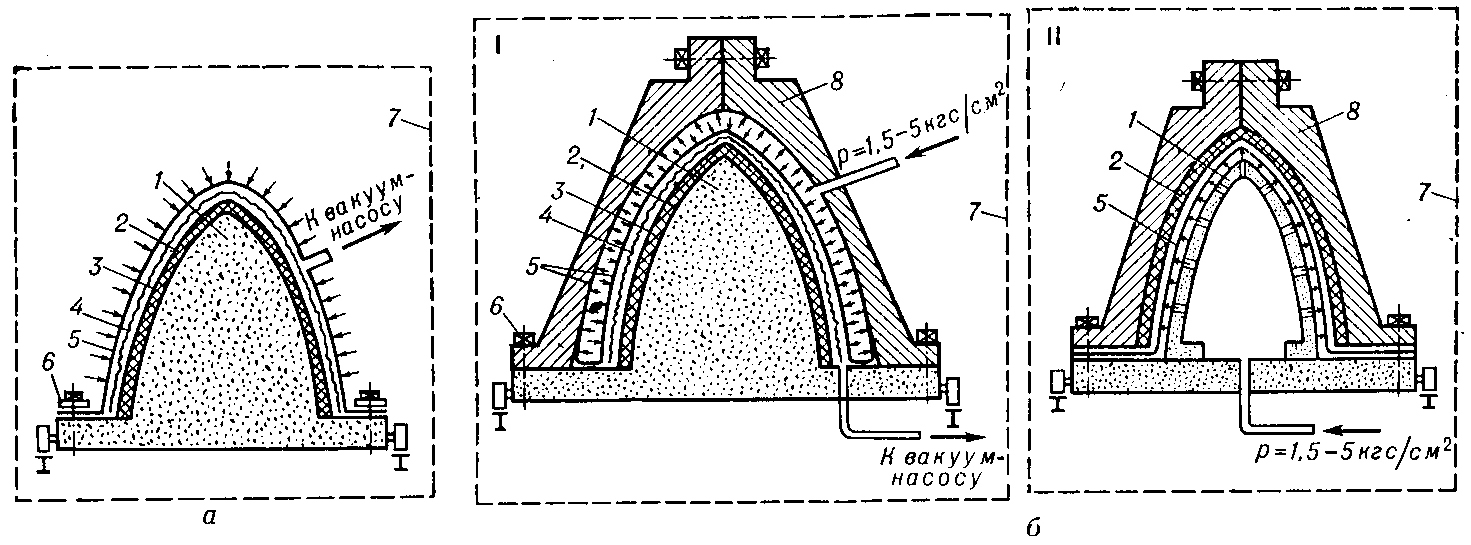

При формовании изделий с предварительной вытяжкой лист 2 закрепляют в зажимной рамке 3, прогревают нагревателем 1 и вытягивают пуансоном 4, поднимающимся вверх вместе с подвижным столом 5 вакуумформовочной машины (рис.2.46). Далее в результате отсасывания воздуха через каналы в пуансоне лист прижимается к нему и окончательно формуется в изделие, которое вынимается из формы после того, как закончится его охлаждение, опустится вниз пуансон и откроется зажимная рамка. С применением механической вытяжки листа устраняется его разнотолщинность, и получаются из тонких и толстых листов глубокие изделия с вертикальными стенками и малыми радиусами закругления на ребрах, а степень вытяжки при позитивном формовании достигает единицы.

Рис.2.46. Схема вакуумформования с предварительной вытяжкой пуансоном:

а-нагревание, б-предварительная вытяжка листа, в-формование.

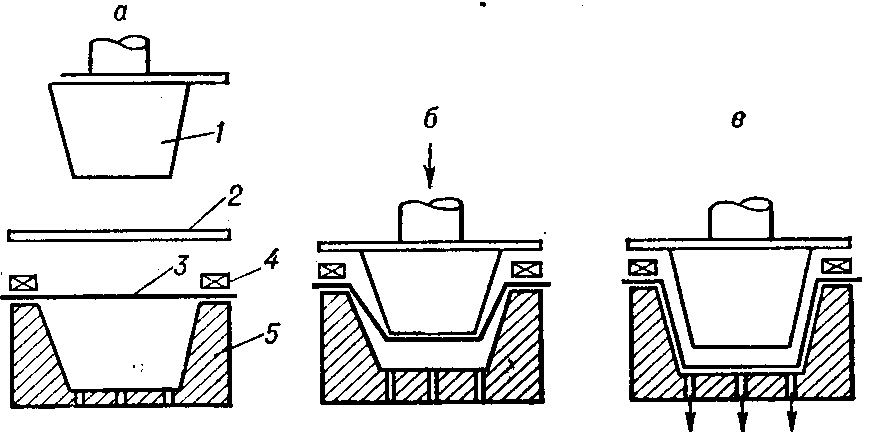

Вакуумформование изделий с применением толкателя, который может обогреваться и при опускании создает под разогретым листом теплоизолиру-ющую прослойку воздуха, предотвращает его преждевременное охлаждение и повышает равномерность вытяжки в верхнем участке матрицы (рис.2.47). При нижнем положении толкателя, в форме создается разрежение, и лист прижимается к внутренней поверхности матрицы, воспроизводя ее форму.

Рис.2.47. Схема вакуумформования с применением толкателя:

а-нагревание, б-предварительная вытяжка, в-формование;

1-толкатель, 2-нагреватель, 3-лист, 4-прижимная рама, 5-форма.

Способ позволяет получать изделия с большой глубиной и степенью вытяжки больше единицы, равномерной толщиной стенок и хорошим качеством поверхности. При вакуумформовании с предварительной вытяжкой сжатым воздухом по позитивному методу (рис.2.48) лист 2 в раме 3 закрепляют по периметру герметичного корпуса 6, разогревают нагревателем 1 и раздувают сжатым воздухом до полусферы. С помощью подвижного стола 5 закрепленный на нем пуансон 4 вводят внутрь полусферы, прекращают подачу сжатого воздуха и подключают вакуум, в результате чего лист плотно прижимается к поверхности пуансона. Изделия получают с очень равномерной толщиной стенок и высоким качеством поверхности.

Рис.2.48. Схема вакуумформования

с предварительной вытяжкой сжатым воздухом (позитивный метод):

а-нагревание, б-раздув листа, в-подъем пуансона, г-формование.

По негативному методу (рис.2.49) лист 3, закрепленный в прижимной раме 4 под нагревателем 2, слегка раздувают сначала сжатым воздухом во внутреннюю полость матрицы 5, а затем опускаемым сверху толкателем 1. Создаются две воздушные подушки, защищающие от преждевременного соприкосновения находящегося между ними листа с холодными стенками матрицы и толкателя, появления дефектов на его поверхности, что повышает равномерность его вытяжки до 1,5. При достижении толкателем нижнего положения подачу сжатого воздуха прекращают, и в матрице создают разрежение, благодаря чему происходит окончательное оформление изделия.

Рис.2.49. Схема вакуумформования с предварительной вытяжкой сжатым воздухом (негативный метод): а-нагревание, б-раздув листа, в-вытяжка, г-формование.

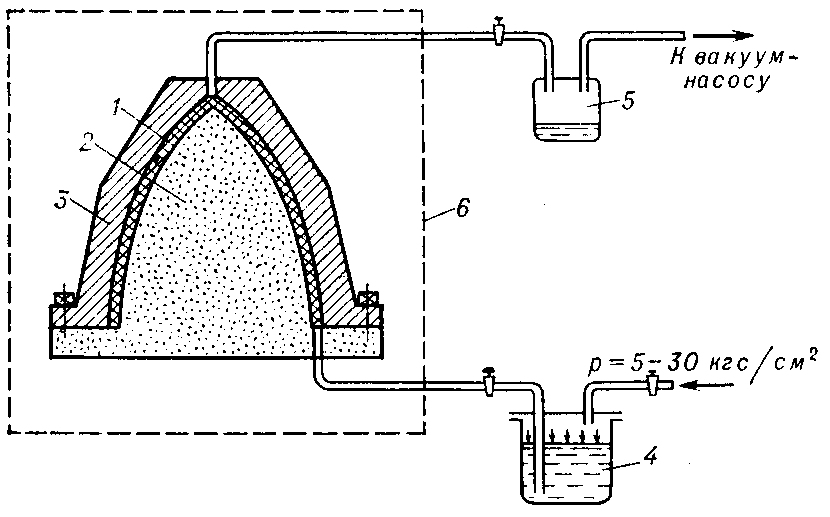

Стеклопластики можно формовать методом намотки на пуансон волокнистого наполнителя в виде стеклонитей или стекложгутов, пропитки полученной заготовки изделия под давлением в замкнутой форме термореактивным связующим и отверждения под вакуумом (рис.2.50). Окружная намотка на вращающуюся оправку под углом 90о к оси позволяет получать изделия с однонаправленным расположением волокон (бандажи электромоторов, шпангоуты), а при комбинировании их с стеклотканью, стеклолентой и стеклошпоном - с перекрестным расположением волокон. Спиральная намотка позволяет укладывать нити под любым углом от 25о до 85о к оси изделия и за счет этого приводить анизотропию его прочности и жесткости в соответствие с условиями его нагружения. Многокоординатные намоточные станки позволяют автоматизировать этот процесс при получении труб, обечаек с днищами и деталей конической формы. Разновидность спиральной намотки – «геодезическая», при которой нить удерживается на сложной поверхности изделия под натяжением без соскальзывания. Заготовки конусных изделий с углом при вершине до 15-20о получают «мокрым» способом - пропиткой в связующем и окружной намоткой, а с углом до 30о – «сухим» способом намотки предварительно пропитанных и собранных в ленту полуфабрикатов. При продольно-поперечной намотке пропитанные ленты выкладывают в заготовке вдоль оси изделия (трубы высокой прочности) и наматывают поперек оси. Сферические и сплющенные у полюсов изделия получают планарной намоткой стеклонити на вращающуюся оправку.

Рис.2.50. Схема изготовления изделий методом пропитки под давлением:

1-заготовка изделия, 2-пуансон (форма), 3-матрица,

4-бак со связующим, 5-ловушка, 6-термошкаф.

Методом послойной накладки на пуансон 1 пропитанных слоев препрега формуют заготовку 2, на которую последовательно укладывают стеклотекстолитовую или металлическую цулагу 3 и дренажный слой 4, представляющий собой металлическую сетку или стеклоткань (рис.2.51). Далее надевают эластичный мешок 5 (чехол), который с помощью крепления 6 герметично соединяют с формой, и из-под него вакуумным насосом откачивают воздух. Возможно такое же формование изделия на матрице 8 (II) и отверждение связующего в термошкафу 7 (вакуумный способ), а если требуется более высокое давление, - в пресскамере или автоклаве. При вакуумном способе формования давление составляет 0,05-0,09 МПа. Для предотвращения приклеивания стеклопластика к форме и цулаге их покрывают антиадгезивным слоем. Температуры формования изделий с эпоксидными, фенольными и полиэфирными связующими - 120-200оС, с кремнийорганическими - 200-250оС и с полиимидными - до 350оС.

Рис.2.51. Схема формования стеклопластиков вакуумным (а) и пресскамерным (б) способами: I - формование на пуансон, II - формование на матрицу.

Пневмоформование – это способ формования листовых или пленочных термопластов путем закрепления заготовки по контуру формы, нагрева до перехода в высокоэластическое состояние и оформления в изделие подогретым сжатым воздухом. Машины для производства изделий пневмоформованием подразделяют:

по степени автоматизации – с ручным управлением, машины-автоматы (для массового производства небольших изделий) и машины полуавтоматы;

по числу рабочих позиций – на однопозиционные (операции выполняют последовательно на одном участке агрегата) и многопозиционные, в свою очередь подразделяющиеся на роторные (карусельные) с размещением позиций на вращающемся столе и ленточные - на транспортере. Общими элементами у них являются нагревательные и зажимные устройства, система смыкания, пневмосистема, оформляющий элемент и станина, состоящая из металлической легкой конструкции и более массивной прессовой части системы смыкания. Машины снабжают также устройствами для вырубки и зачистки изделия, пробивки отверстий, отгиба борта, разрезания и предварительной двухосной вытяжки полимерных заготовок.

Нагреватели применяют стационарные (термокамеры с горячим воздухом в качестве теплоносителя) или подвижные теплорадиационные с рабочими органами в виде элементов сопротивления, кварцевых ламп или сплошных, фигурных и сетчатых экранов. В большинстве конструкций машин регулируют расстояние между нагревателем и заготовкой, а часто и температуру в отдельных зонах нагревателя. Зажимное устройство (рама) служит для прочного закрепления заготовки с помощью запорных устройств с ручным или пневматическим приводом, а часто и для герметизации формовочной камеры и пневмокамеры. Система смыкания необходима для надежного уплотнения пневмокамеры, рамы с листом и формовочной камеры при оформлении изделия. Для создания усилий используют прессовое устройство с механическим, пневматическим или гидравлическим приводом. Пневмосистема включает компрессор, ресивер, редукторы давления, клапана и трубопроводы и служит для подачи сжатого воздуха для формования заготовки, а часто - и для привода органов машины.

Оформляющим инструментом служат формы (матрицы, пуансоны), специальные съемные устройства для создания поднутрений и диафрагмы – тонкие пластины резины из НК, применяемые при изготовлении крупногабаритных изделий. Избыточное давление при формовании с диафрагмой создают воздушно-паровой смесью, которая является одновременно и теплоносителем при разогреве листовой заготовки. Выбор материала формы определяется требованиями по сроку ее эксплуатации и чистоте поверхности изделия. Формы с малым сроком службы делают из твердых пород дерева и покрывают для улучшения качества рабочих поверхностей эпоксидными смолами. Формы со средним сроком службы отливают из фенольных или эпоксидных смол и армируют стеклотканью или металлом. Металлические формы с длительным сроком службы делают чаще из алюминиевых и магниевых сплавов, а также из бетона или гипса, покрытого металлом гальваническим способом. Формы из материалов с высокой теплопроводностью имеют каналы для циркуляции воды.

Листовой полуфабрикат толщиной до 1,5-2 мм разрезают на заготовки на гильотинных ножницах, хрупкий материал (полиметилметакрилат) – на строгальном станке или резаком вручную, а листы толщиной более 3 мм и фигурные заготовки – на дисковых или ленточных пилах. При раскрое дают припуск 10-40%, обеспечивающий крепление заготовки в зажимной раме пневмоформовочной машины и зазор между рамой и наружным контуром оформляющего инструмента. Для улучшения свойств изделий заготовку подвергают двухосной ориентации. Применяют негативное, позитивное, свободное пневмоформование и их различные комбинации, обеспечивающие высокое качество изделий при большой глубине вытяжки.

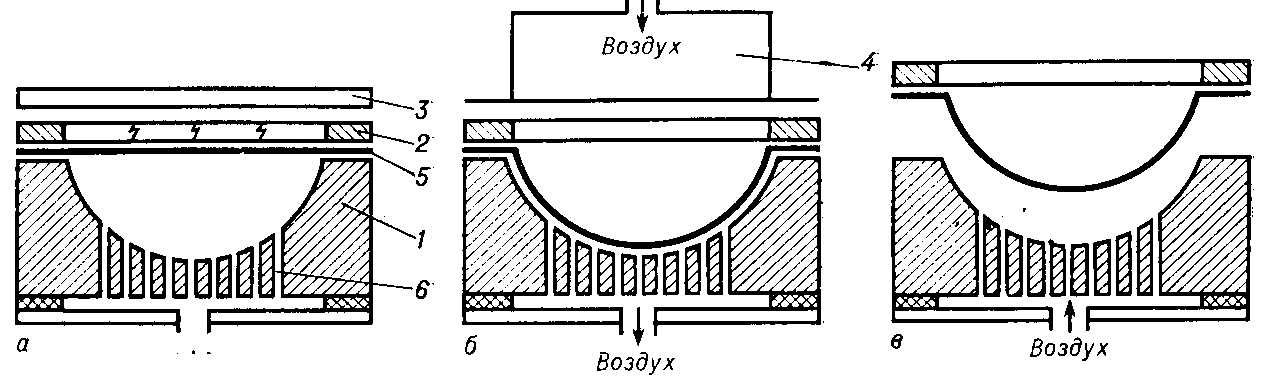

При негативном формовании заготовку 5 закрепляют в раме 2 и греют нагревателем 3, затем создают пневмокамерой 4 избыточное давление, придающее листу форму изделия, а его наружной поверхности – рисунок внутренней поверхности матрицы 1, и фиксируют охлаждением (рис.2.52). При позитивном формовании вместо матрицы в формовочную камеру устанавливают выпуклый оформляющий пуансон, рисунок которого воспро-изводится внутренней поверхностью изделия. Негативно-позитивное формование проводят на пуансонах с выпукло-вогнутой поверхностью. Свободным формованием получают изделия с высокими оптическими свойствами, для чего заготовку укрепляют над проймой (зажимной рамой со специальной прорезью) и после нагрева формуют, не вводя в контакт ни с оформляющим инструментом, ни с пневмокамерой. При достижении заданной глубины вытяжки термопласта давление воздуха уменьшают и поддерживают постоянным до полного остывания изделия.

Рис.2.52. Схема негативного пневмоформования:

а-нагрев, б-формование (вытяжка), в-выталкивание.

Метод механопневмоформования позволяет получить готовое изделие за один рабочий цикл в одном агрегате на базе стандартного пресса для пластмасс, снабженнного универсальной камерой (рис.2.53). Пресс оборудуется также электропечью для разогрева листовых заготовок и устройством для автоматической подачи их из штабеля в печь и из печи к формующему инструменту. В подвижной части камеры закреплен пуансон 1, а неподвижная приспособлена для установки матрицы 2. По периметру камеры размещен пресс-кант 3, с помощью которого при смыкании камеры вырубается и при необходимости отгибается борт изделия. В камере прово-дится предварительная механическая вытяжка заготовки 4 пуансоном 1 (а), раздув заготовки воздухом по каналу 6, приварка заранее отпрессованной бобышки 5 (б) и выталкивание готового изделия из формы воздухом, который подается по каналу 8 в нижнюю часть камеры и отводится по каналу 7.

Рис.2.53. Схема универсальной камеры для механопневмоформования термопластов.

К основным технологическим параметрам метода пневмоформования относятся температура заготовки и оформляющего инструмента, перепад давления и скорость вытяжки заготовки. Температура заготовки должна соответствовать высокоэластическому состоянию полимера (табл.2.15), и правильный ее выбор позволяет регулировать механические свойства и разнотолщинность изделия. Температуру оформляющего инструмента держат на 10-30оС ниже температуры стеклования термопласта, чтобы зафиксировать форму изделия, но не допустить его переохлаждения до окончания процесса оформления.

Таблица.2.15.

Температурные параметры пневмоформования некоторых термопластов

Полимер |

Температура заготовки, оС |

Температура оформля ющего инструмента,оС |

Полиметилметакрилат |

120-200 |

40-70 |

Полистирол ударопрочный |

110-150 |

50-70 |

Поливинилхлорид |

100-160 |

35-45 |

Полиэтилен высокой плотности |

120-135 |

65-90 |

Полиэтилен низкой плотности |

90-135 |

50-80 |

Полипропилен |

150-200 |

- |

Полиформальдегид |

185-200 |

65-75 |

Полиэтилентерефталат |

150-180 |

- |

Поликапроамид |

210-220 |

- |

Поликарбонат на основе бисфенола А |

225-245 |

75-95 |

Перепад давления определяют в зависимости от механических свойств и толщины материала заготовки и геометрии формуемого изделия. При небольшом перепаде давления возможно неполное оформление детали, а при слишком большом - растет опасность механического разрыва заготовки, повышаются энергоемкость процесса и металлоемкость оборудования. Применяют избыточные давления от 50 до 2500 кН/м2. Скорость вытяжки материала (100-200 мм/сек) зависит от свойств термопласта, геометрии заготовки и перепада давления. Минимальная скорость должна обеспечить формование материала в высокоэластическом состоянии, т.е. раньше, чем он остынет. Скорость вытяжки определяет уровень остаточных напряжений в изделии, склонность его к растрескиванию и короблению при эксплуатации. На параметры пневмоформования влияют также глубина вытяжки (отношение высоты к условному диаметру изделия) как косвенная мера величины деформации материала, предистория заготовки (способ ее получения, предварительная ориентация или термообработка) и режим охлаждения изделия. Заготовки с сохранившимися остаточными напряжениями требуют повышенных усилий для закрепления в зажимном устройстве и более склонны к образованию волнистой поверхности при нагреве и к большей неравномерности вытяжки. Увеличение скорости охлаждения приводит к росту неравномерности распределения остаточных напряжений и снижению формоустойчивости изделия при эксплуатации.

Изделия, полученные методами вакуум- и пневмоформования, идентичны по свойствам. Недостаток пневмоформования - повышенная стоимость и металлоемкость оборудования, а вакуумформования – низкое избыточное давление (не более 0,1 МПа), что оказывается недостаточным для полного оформления изделия из заготовки большой толщины. В этих случаях применяют метод пневмоформования, позволяющий варьировать избыточное давление в широких пределах. Из-за низкой стоимости оснастки методы термоформования нашли широкое применение, несмотря на более низкое качество изделий (остаточные напряжения, нестабильность при эксплуатации и разнотолщинность) по сравнению с изделиями, полученными методом литья под давлением. Метод литья под давлением из-за высокой стоимости громоздких машин, сверхмощных узлов смыкания и длительных циклов изготовления в 4-5 раз увеличивает капитальные затраты на производство изделий по сравнению с методами термоформования.

Штампование (штамповка) – метод изготовления изделий из листовых заготовок термореактивных и термопластичных материалов в штамп-формах, состоящих из пуансона, матрицы и прижимного устройства и устанавливаемых на прессах или специальных машинах (рис.2.54). Методом штамповки получают тонкостенные и крупногабаритные изделия из-за сравнительно невысокой стоимости оснастки и оборудования. Штампы с жесткими пуансоном и матрицей для изделий с переменной толщиной стенки или с рельефной поверхностью наиболее дороги из-за сложности сопряжения оформляющих элементов (А). Заготовку 4 закрепляют в раме 3, греют нагревателем 2 до высокоэластического состояния и формуют при давлениях 0,05-2,5 МПа между пуансоном 1 и матрицей 5 с отверстиями 6 для выхода воздуха. Изделие извлекают после охлаждения ниже температуры стеклования и снятия давления. Штамповка материалов с большой вынужденной высокоэластичностью возможна и без нагревания. Применяют также способ штамповки, в котором заготовку 4 протягивают жестким пуансоном 1 через заменяющее матрицу протяжное кольцо 5 (Б). При штамповании изделий с небольшой глубиной вытяжки и мелким рисунком на одной из поверхностей пуансон или матрицу заменяют губчатой или очень мягкой резиной, а иногда пуансон заменяют воздухом. Разновидность метода – штамповка-вырубка (В) тонкостенных изделий 6 из заготовок 4 и пробивка отверстий при помощи штампов, оснащенных режущими элементами, например пуансоном в виде контурного ножа 1. Вырубка облегчается при нагревании материала выше температуры его стеклования, а ниже этой температуры уменьшают скорость процесса во избежание растрескивания деталей. Этим методом изготовляют прокладки, панели и печатные схемы из фольгированных материалов.

Рис.2.54. Схема штампования жесткими пуансоном и матрицей (А),

пуансоном через протяжное кольцо (Б) и штамповки-вырубки (В):

а-нагревание заготовки, б-формование или вырубка.

Для штамповки трудно перерабатываемых материалов в изделия сложной конфигурации и с высокой точностью размеров (втулки и манжеты из фторопласта) применяют штампы-прессформы. Заготовки простой конфигурации вырезают из пластин, плит или блоков. Штампование ведут при температурах выше температуры стеклования и давлениях 10-70 МПа. Отформованное изделие охлаждают в штампе под давлением ниже температуры стеклования (кристаллизации). Оформляющие элементы жестких штампов для крупносерийного производства изделий со сложным рельефом и поверхностью высокого качества готовят из металла, бетона или пластмасс с металлическим покрытием. Штампы из пластмасс применяют для выпуска небольших партий изделий, т.к. срок их службы невелик, а их прочность, износостойкость и теплопроводность повышают при наполнении волокнами или порошками металлов и минеральных наполнителей.

Метод спекания, позаимствованный у порошковой металлургии, применяют для переработки политетрафторэтилена и других термопластов с очень высокой вязкостью расплава, не способных перерабатываться обычными методами даже при температурах, близких к разложению (415оС). Суспензионный фторопласт прессуют в металлической форме при комнатной температуре и давлении 25-40 МПа, а отформованные заготовки спекают при 360-390оС и охлаждают. Метод позволяет перерабатывать все термопласты, особенно полиолефины, поликарбонаты и сополимеры стирола, в полые изделия объемом от 16 см3 до 5 м3 с толщиной стенок от 0,4 до 30 мм. Порошок полимера с размером частиц 0,2-0,6 мм, полученный механическим измельчением гранул на стандартных дробилках при минус 80оС, насыпают в закрытую форму и помещают в печь. При соприкосновении с горячими стенками внутренней поверхности формы порошок оплавляется и образует спекшуюся заготовку определенной толщины. По окончании спекания форму извлекают из печи, оставшийся нерасплавленный порошок высыпают в бункер, а форму с заготовкой снова помещают в печь для дополнительного оплавления внутренней поверхности изделия. При охлаждении формы изделие вследствие усадки уменьшается в размерах и легко извлекается из формы. Методом спекания в широких пределах регулируют толщину изделия путем изменения времени его пребывания в печи и температуры процесса. В зависимости от природы материала спекание ведут при 200-450оС, а длительность одного цикла зависит еще от объема и толщины стенки изделия. Например, контейнер из полиэтилена низкой плотности емкостью 480 л с толщиной стенки 2,5 мм изготовляют за 20-30 мин при 270оС. Метод спекания поддается автоматизации и не требует сложного оборудования, но из-за низкой производительности ограничен производством мелких партий таких изделий, как баки, контейнеры, ванны, лодки, детские игрушки и др.

Центробежное формование – длительный периодический процесс для тех случаев, когда изделие необходимых размеров и качества не может быть изготовлено из данного полимера другими методами. Метод применяют для производства труб, втулок, подшипников скольжения, шестерен и различных заготовок на основе полиамидов, термореактивных эпоксидных и полиэфирных смол, в том числе и наполненных стекловолокном. В нагретую цилиндрическую бочку заливают с запасом в 10-15% расплав термопласта или смолу с отвердителем и приводят ее во вращение. Изделия диаметром больше высоты получают в формах, вращающихся вокруг вертикальной оси, а длинные трубы и гильзы - горизонтальной оси. Формы ставят на площадке вала центрифуги и закрывают кожухом, на внутренней поверхности которого монтируют электрические нагреватели, а на наружную поверхность наносят слой теплоизоляции. После охлаждения и остановки формы изделие извлекают и доводят механической обработкой до нужных размеров.

Для предотвращения термоокислительной деструкции полиамидов предварительно нагретую форму заполняют инертным газом (азотом), и при частоте ее вращения 500 об/мин загружают расплав полимера. При частоте вращения формы до 1500 об/мин имеющиеся в расплаве газовые пузыри перемещаются к центральной части изделия, формируя рыхлую массу. После охлаждения останавливают вращение формы, извлекают готовое изделие и удаляют из него рыхлую массу механическим путем. В некоторых случаях горячие изделия дополнительно уплотняют при высокой частоте вращения формы на специальной центрифуге (уплотнителе). В изделиях по такой технологии развиваются высокие внутренние напряжения, для снятия которых их выдерживают в масляной бане 4 ч при 190оС. По другому варианту в обогреваемую форму заливают расплав ε-капролактама с добавкой катализатора анионной полимеризации и приводят ее во вращение. Метод позволяет получать изделия с толщиной стенок более 15 мм, а длительность процесса зависит только от скорости полимеризации мономера.

Формование трубы из эпоксидной смолы начинают с заливки в загрузочное отверстие горизонтальной вращающейся формы с закрытыми торцами опорной жидкости (ртуть или раствор соли свинца), которая распределяется по ее внутренней поверхности слоем 1 мм. Затем форму нагревают до 140оС, и загружают эпоксидную смолу с отвердителем, которая распределяется как более легкая по поверхности опорной жидкости, не соприкасаясь со стенками формы, и через 15-20 мин затвердевает. Форму охлаждают, останавливают, и из нее извлекают готовую трубу строго цилиндрической формы с поверхностями, не требующими обработки. Если в смолу добавить более тяжелый металлический порошок, то под действием центробежной силы он распределится на поверхности изделия, создав электропроводящий слой, который при заземлении отводит статическое электричество или в качестве экрана защищает от электромагнитных излучений. Тонкую оболочку можно разрезать по образующей и получить пленку, которую сформировать другим методом сложно из-за медленного отверждения смолы и повышенной ее адгезии к металлам.

Центробежное формование – распространенный метод изготовления листовых заготовок для пуговиц из полиэфирных смол, например, полиэтиленгликольмалеинатов. Смолу с отвердителем заливают в цилиндри-ческую форму диаметром 40-150 см и высотой 40-60 см и отверждают при частоте ее вращения 90-150 об/мин и 20оС. Центрифугу останавливают, когда материал недоотвердился, но уже приобрел прочность, достаточную для дальнейшей переработки. Заготовку извлекают и распиливают на две части, которые выгибают в листы, и из них вырубают и доотверждают пуговицы.

Центробежным формованием изготавливают стеклопластиковые цилиндрические и конические изделия (трубы, контейнеры, обтекатели) диаметром до 1 м, высотой до 3 м и толщиной 2-12 мм. Изделия диаметром до 20 см делают на карусельном многопозиционном столе, в гнездах которого на вращающихся опорах стоят 4 формы с частотой вращения 280-1100 об/мин, нагреваемые до 170оС. Стол последовательно поворачивается, перемещая формы из позиции загрузки (напыления) смесью рубленого стекловолокна и смолы с отвердителем, которая равномерно выбрасывается сжатым воздухом на внутренние стенки из шланга с пистолетом, сначала в позицию подпрессовки резиновым мешком, вводимым внутрь и раздуваемым воздухом (элемент пневмоформования), а затем в позицию выгрузки.

Прокатка - метод низкотемпературной обработки пленок, листов, труб, профилей или полуфабрикатов этих изделий из термопластов с целью повышения их прочности или придания требуемых размеров. При прокатке реализуются вынужденная высокоэластичность материала, ориентация надмолекулярных структур и уплотнение «рыхлого» полимера, что уменьшает число дефектных зон. В кристаллических полимерах это сопровождается разрушением сферолитов с образованием более мелких подвижных структур и даже частичной аморфизацией, приводящей к снижению их плотности и росту прозрачности. Распространена непрерывная продольная прокатка листов и пленок между валками, вращающимися в противоположных направлениях без фрикции, в интервале между температурами хрупкости и размягчения полимера. Прокатка при температуре, близкой к размягчению, дает изделия с гладкой поверхностью, малой разнотолщинностью и менее склонные к усадке, чем при более низких температурах. Прочностные свойства материала улучшаются только вдоль направления прокатки, которую проводят на том же оборудовании, что и прокатку металлов – прокатные станы, двух- и четырехвалковые каландры.

Протяжка (волочение) является разновидностью метода прокатки профильных заготовок через неподвижный калибрующий инструмент и широко используется для футеровки металлических труб термопластами, например полиэтиленом высокой плотности. Трубу из термопласта при температурах ниже температуры его размягчения подвергают волочению через коническое отверстие, и внутрь нее вводят металлические трубы. Для ускорения процессов релаксации полимера, вызванных его протяжкой, совмещенную систему прогревают, в результате чего образуется футеровочный слой, плотно прилегающий к металлической поверхности.

Методом протяжки по непрерывной схеме изготовляют профильные стеклопластиковые изделия на основе термореактивных смол с ориентированным расположением волокон, обладающие исключительно высокой прочностью и жесткостью, – трубки, стержни, уголки. Стекложгуты или стеклонити сматывают с бабин и пропускают через ванну со связующим, затем собирают в пучок и протягивают через формующую головку для придания определенного профиля и частичного отверждения, после чего доотверждают в тепловой камере и разрезают на отрезки заданной длины.