- •Ю. Н. Никитин курс лекций по технологии переработки полимеров

- •Оглавление

- •Предисловие

- •Введение

- •Модуль 1. Свойства и области применения полимерных композиций.

- •1.1. Эластомерная основа композиций

- •1.2. Ингредиенты резиновых смесей

- •1.3. Карбоцепные термопласты

- •1.4. Гетероцепные термопласты

- •1.5. Природные (искусственные) термопласты

- •1.6. Реактопласты

- •1.7. Смеси полимеров

- •Контрольные вопросы к главе 1

- •Модуль 2. Основные процессы технологии переработки полимеров

- •2.1. Единая технология производства резиновых изделий

- •Примерный режим одностадийного приготовления обкладочной смеси

- •Примерный режим двухстадийного приготовления обкладочной смеси

- •2.2. Экструзия термопластов

- •Техническая характеристика одно- и двухчервячных

- •2.3. Литьевые технологии

- •Некоторые параметры переработки и усадка термопластов

- •Состав и условия переработки реактопластов

- •2.4. Прессование полимерных композиций

- •Температурные режимы штранг-прессования реактопластов (оС)

- •2.5. Новые упрощенные методы формования пластмасс

- •2.6. Особенности переработки винилхлоридных полимеров.

- •2.7. Особенности технологии производства пенопластов.

- •2.8. Приготовление и применение клеев

- •Контрольные вопросы к главе 2.

- •Библиографический список

Состав и условия переработки реактопластов

литьем под давлением на червячных машинах

Связующее |

Феноло-фор-мальдегидн. |

Мочевино-формальдегид. |

Меламино-формальдегид. |

Полиэфир-ное |

|

Наполнитель |

древесная мука, асбест,каучук |

древесная мука |

древесная мука, асбест |

стекловоло-кно, асбест |

|

Темпе- ра-ту- ра, оС |

цилиндра на входе |

60-70 |

55-65 |

50-65 |

60-80 |

цилиндра на выходе |

85-100 |

85-100 |

80-100 |

60-80 |

|

сопла |

85-105 |

100-110 |

90-110 |

60-80 |

|

расплава на выходе |

110-120 |

115-120 |

100-120 |

70-90 |

|

формы |

160-185 |

150-165 |

150-170 |

170-190 |

|

Давление впрыска, МПа |

60-150 |

70-130 |

70-160 |

90-120 |

|

Базовые модели литьевых машин для переработки реактопластов и резиновых смесей одинаковы, На машинах для литья резиновых смесей вместо бункера ставят бабину с намотанным жгутом предварительно провальцованной и стрейнированной смеси. Из-за повышенной вязкости резиновых смесей машины для их переработки отличаются повышенными инжекционным давлением (170-200 МПа), снабжаются шнек-плунжерными питателями и повышенной мощностью двигателя, червяками с переменными глубиной винтового канала и шагом нарезки при отношении их длины к диаметру не более 10:1. Для них применяют механизмы замыкания форм повышенной мощности и снижают точность контроля температуры инжекционного цилиндра по зонам. Производство резиновых изделий методом реакционного формования из олигомеров (жидких каучуков) не требует высоких давлений при перемешивании компонентов и их впрыске в форму. Литьевая установка состоит из шприц-автомата, из которого жидкая готовая к отверждению композиция при повышенной температуре впрыскивается в литьевые формы, системы перемещения литьевых форм (карусельной установки) и системы автоматического управления операциями. Метод широко применяется при производстве обуви и некоторых массивных изделий.

2.4. Прессование полимерных композиций

Прессование является методом формования изделий путем пластической деформации материала на прессах в прессформах при одновременном действии тепла и давления с последующей фиксацией их формы. Он был одним из старейших и наиболее массовых методов формования целлулоида, из-за низкой производительности мало используется в современной технологии изделий из термопластов, но продолжает широко применяться при переработке реактопластов и эластомеров. После разогрева и прессования форму изделия из реактопласта фиксируют отверждением, резиновой смеси – вулканизацией, а термопласта – охлаждением до температуры стеклования. Широкий ассортимент прессматериалов и большое разнообразие получаемых изделий обусловили появление целого ряда разновидностей этого метода.

Компрессионное (открытое) прессование – распространенный метод переработки пресспорошков, волокнитов, слоистых реактопластов и резиновых смесей, предусматривающий их загрузку в открытую полость прессформы (см. рис. 2.7). Основные технологические операции открытого прессования реактопластов – подготовка, дозирование и предварительный подогрев сырья, его формование и межоперационный контроль, термическая и механическая обработка изделий и контроль готовой продукции. Приемы подготовки сырья зависят от условий его хранения. Сырье, хранящееся в закрытой таре в неотапливаемом складском помещении, особенно зимой, перед переработкой прогревают в помещении цеха до комнатной температуры. При необходимости после освобождения от тары сырье подсушивают 12-36 ч на воздухе или 1-3 ч при 40-60оС в сушильной камере для снижения до нормы содержания летучих и влаги. Подготовка сырья включает его грануляцию или таблетирование или операции получения прессматериала - дробление, просев, увлажнение, смешение, сушку и другие. Дозируют сырье по объему или массе, а таблетированных материалов - поштучно. Волокниты перед сушкой разрыхляют, а при необходимости продавливают через отверстие определенного сечения и режут на заготовки. Предварительный подогрев сырья повышает на 30% температуру прессования и производительность труда, уменьшает в 2 раза время выдержки изделий под давлением, на 50% - удельное давление прессования и износ формы при улучшении качества изделий. Для подогрева используют термостаты, плиты пресса или генераторы токов высокой частоты. При формовании в прессе материал результате теплоотдачи от нагретых поверхностей превращается в расплав и под давлением пуансона прессформы заполняет формующую полость, уплотняется и отверждается.

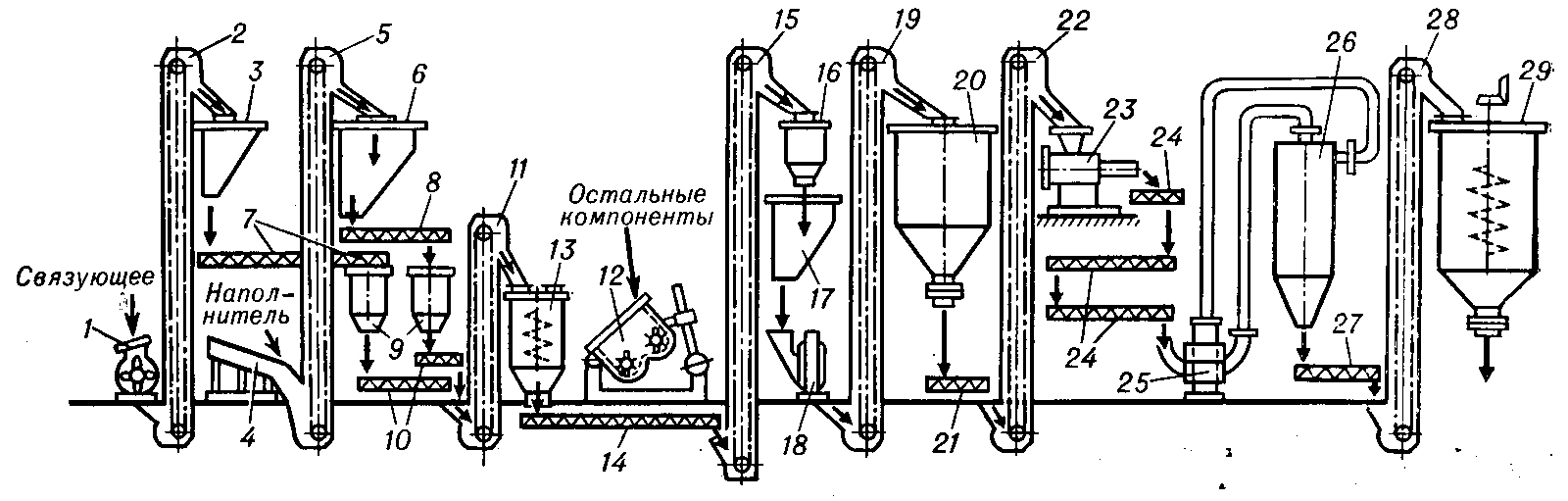

Производство пресспорошков состоит из технологических операций подготовки и смешения компонентов, предотверждения и измельчения твердой массы, отсева заданной фракции и расфасовки готового продукта. Если расплав смолы хорошо смачивает наполнитель и совмещается с другими компонентами, их смешивают в шаровых мельницах, лопастных или шнековых смесителях. Полученную смесь предотверждают на вальцах или в шнек-машинах при повышенной температуре с целью уменьшения времени формования и количества летучих продуктов и повышения вязкости расплава. При использовании жидкой смолы предотверждение необходимо еще и для перевода композиции в твердое состояние при нормальной температуре. По одному из методов непрерывной схемы феноло-формальдегидную смолу измельчают на ударно-крестовой мельнице и подают на весы, куда поступает через контрольное сито и древесная мука (рис.2.32). Остальные компоненты (уротропин, известь, стеарин) смешивают между собой в двухлопастном смесителе, а со смолой и мукой - в вертикальном смесителе с лопастной мешалкой. После очистки от частиц металла в электромагнитном сепараторе и измельчения на мельнице ударного действия смесь подают на гомогенизацию и предотверждение в шнек-машину, на выходе из которой подвергают грубому (стальными ножами) и тонкому (в молотковой мельнице) измельчению. Током воздуха отделяют в циклоне нужную фракцию пресспорошка, переводят ее в бункер-хранилище с вертикальной лопастной мешалкой.

Рис.2.32. Схема непрерывного шнекового метода производства пресспорошков:

1-ударно-крестовая мельница, 2,5,11,15,19,22,28-элеватор, 3,6,17,20,29-бункер-хранилище,

4-контрольное сито, 7,8,10,14,21,24,27-шнек, 9-полуавтоматические весы,

12-двухлопастной смеситель, 13-вертикальный смеситель, 16-электромагнитный сепаратор, 18-мельница ударного действия, 23-шнек-машина,

25-молотковая мельница, 26-циклон.

Для улучшения смачивания и пропитки наполнителя часто процесс ведут по периодической схеме с применением раствора или эмульсии связующего (лаковый и эмульсионный методы). В двухлопастных вакуум-смесителях смешивают компоненты, а в полочных вакуум-сушилках или ленточных сушилках непрерывного действия удаляют растворитель и предотверждают связующее. После охлаждения массу измельчают и фракционируют рассевом. Из-за трудностей контроля этих процессов партии имеют различия по свойствам, которые нивелируют путем их смешивания. В некоторых случаях смешение компонентов с раствором или эмульсией смолы или жидкой смолой дополняют вальцеванием или обработкой смеси на шнек-машинах при повышенной температуре, что улучшает пропитку наполнителя и повышает гомогенность пресспорошка. Фенольные пресспорошки с древесной мукой на основе новолачных смол используют в производстве ненагруженных деталей и изделий широкого потребления, а резольных смол - деталей электротехнического назначения. Пресспорошки с минеральными наполнителями, часто модифицированные полиамидом, используют для электроизоляционных деталей, с асбестом – жаростойких, а с добавкой бутадиен-нитрильного каучука – ударопрочных. Несмотря на очень широкий ассортимент, они имеют недостатки – трудно окрашиваются и требуют высоких давлений при переработке. Поэтому ярко окрашенные изделия декоративного и бытового назначения изготавливают из пресспорошков на основе мочевино- или меламиноформальдегидных смол, наполненных сульфитной целлюлозой. Для переработки при низких давлениях используют пресспорошки на основе эпоксидной смолы, наполненной смесью кварцевой муки и тонкоизмельченного стекловолокна с м-фенилендиамином и диаминодифенилметаном в качестве отвердителей.

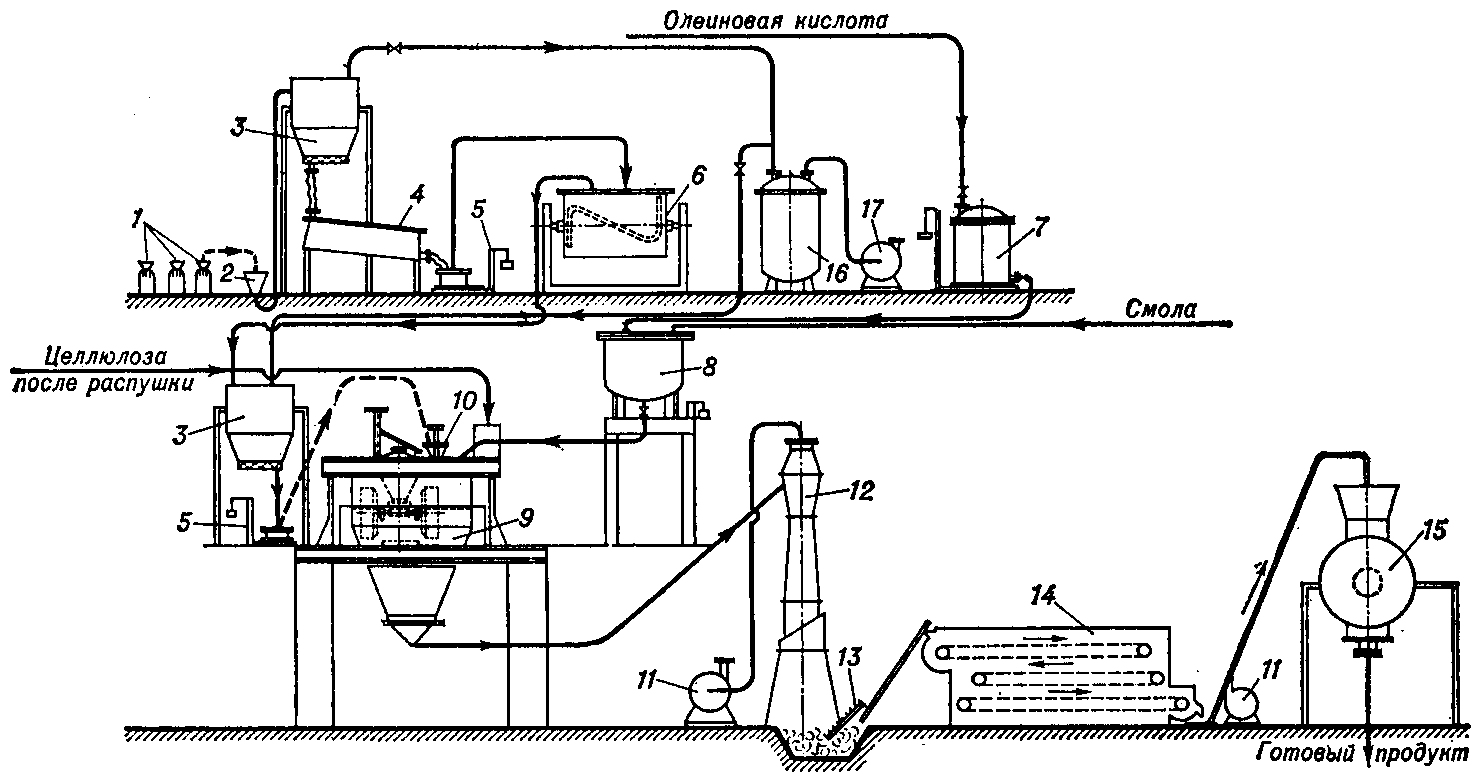

Технологическая схема получения волокнита включает стадии загрузки предварительно распушенной целлюлозы в бегуны, обрызгивание ее смолой, предварительно смешанной с олеиновой кислотой, и опудривание предварительно приготовленной смесью талька, извести и оксида магния (рис.2.33). В бегунах диаметром 1600 мм за один цикл получают от 80 до 150 кг сырого волокнита, который направляют в сушилку с температурой нижней зоны около 50оС и верхней зоны - до 95оС. Затем мелкие партии объединяют в крупную партию и выдерживают нескольких дней до установления постоянной влажности. Аналогично волокниту изготовляют текстолит-крошку из отходов швейных фабрик. Ткани предварительно сортируют по плотности на более (марка А) или менее (марка Б) 300 г/м2, промывают, сушат и рубят на кусочки размером 5х5 мм. Для снижения удельного объема волокниты таблетируют при давлении до 200 МПа.

Рис.2.33. Схема производства волокнита: 1-мешки с тальком, магнезией и известью;

2-воронка вакуумной загрузки, 3-бункер для сыпучих компонентов, 4-сито «ротекс»,

5-дозировочные весы для сыпучих материалов, 6-смеситель для сыпучих компонентов,

7-емкость для олеиновой кислоты, 8-дозатор, 9-бегуны, 10-механический опудриватель, 11-вентилятор, 12-приемный бункер, 13-механизм для раскладки волокнита на ленту сушилки, 14-ленточная сушилка, 15-смеситель различных партий волокнита.

Простые изделия из волокнита прессуют при давлении 25 МПа, а сложные – 40-50 МПа и температуре 160-170оС. Резольный волокнит превосходит новолачный в том, что изделия из него не выделяют аммиака, который может вызвать коррозию металлических деталей, обесцветить чернила и влиять на другие материалы. Детали из волокнита применяют в приборо- и машиностроении (футляры, шестерни, втулки, крышки аппаратов), строительстве, из него изготовляют настилы для ступеней эскалаторов метрополитена. Из текстолит-крошки изготовляют детали с хорошими механическими и антифрикционными свойствами – сальники, шестерни, ролики, втулки, вкладыши подшипников.

Препреги в зависимости от вида наполнителя подразделяют на:

листовые нерастекающиеся на основе тканей и бумаги для прочных изделий простой конфигурации;

листовые растекающиеся под давлением при нагревании на основе матов из рубленого волокна для менее прочных изделий, но более сложной формы;

на основе ориентированных нетканых материалов (нитей, жгутов, лент) для формовых изделий, которые имеют контур тел вращения и изготавливаются методом намотки, иногда с последующей опрессовкой. Препреги первой и третьей групп изготавливают пропиткой наполнителя раствором или расплавом связующего с последующей термообработкой для удаления растворителя. В качестве связующего применяют 18-50% феноло-альдегидной, полиэфирной, полиимидной, меламино-формальдегидной, эпоксидной или кремнийорганической смолы, а наполнителя - бумагу или стеклянные, асбестовые, хлопковые, кварцевые, полиамидные, углеродные и борные нити или ткани. В случае частичного отверждения связующего получают материал, удобный для хранения и транспортирования и быстро отверждающийся при последующей переработке горячим прессованием.

Листовые нерастекающиеся препреги получают путем протягивания ткани или бумаги с одного или нескольких рулонов через ванну с валками для отжима избытка связующего и печь для термообработки, после чего охлаждают на специальном валке и наматывают на приемный барабан. Слипание между слоями препрега в рулоне предотвращает прокладка из пленки, которую перед формованием отделяют от заготовки. Стеклопластики и другие крупногабаритные изделия получают на прессах на одной полуформе (пуансоне или матрице) при малых давлениях (вакуумформованием, формованием эластичным мешком или жидкостью в гидроклавах).

Листовые растекающиеся препреги изготавливают пропиткой мата из рубленого стекловолокна смесью полиэфирной или другой смолы с порошком наполнителя и другими добавками и перерабатывают методом горячего прессования без применения прессформы в листы до 4х2 м. Благодаря тому, что при пропитке нет механического разрушения волокон, прочность материалов из них выше, чем из премиксов. Пакеты-заготовки пропитанных листовых наполнителей загружают между обогреваемыми плитами пресса (до 10 шт на этаж), затем плиты смыкают, и заготовки нагревают по заданному ступенчатому режиму с выдержкой до 4-5 мин на 1 мм толщины листа под давлением, которое может достигать 15-20 МПа. По окончании прессования листы во избежание их коробления охлаждают под давлением, после чего размыкают плиты пресса и разбирают пакеты. Таким способом производят гетинакс – слоистый пластик электротехнического назначения, наполненный бумагой из сульфатной целлюлозы, и многослойный декоративный бумажно-слоистый пластик, поверхностные слои которого пропитаны раствором меламино-формальдегидной смолы.

Основные параметры прессования реактопластов – удельное давление, температура и время (табл.2.10). Удельное давление зависит от текучести материала и конфигурации изделия, устанавливается экспериментально для конкретных изделий и должно обеспечивать требуемую скорость смыкания прессформы. Температура прессования зависит от свойств и состояния исходного материала, размеров и конфигурации изделия.

Таблица 2.10.

Режимы прессования некоторых реактопластов

Связующее |

Предваритель-ный подогрев |

Прессование |

Уд. давл. прессова-ния, МПа |

||

оС |

мин |

оС |

мин |

||

Пресспорошки |

|||||

Новолачная феноло-формальде-гидная смола |

170-190 120-130 |

3-6 5-6 |

175-185 170-180 |

0,8-1 1 |

25-35 25-35 |

Резольн. феноло-крезоло-формальдн |

80-100 |

10-20 |

145-165 |

1,5-2 |

25-35 |

Резольная феноло-анилиноформаль-дегидная смола |

150-160 130-140 |

6-12 6-12 |

150-160 170-200 |

1-1,75 1,5-2 |

25-35 30-40 |

Мочевино-формальдегидная смола |

80-90 |

20-30 |

150-170 |

0,4-0,6 |

25-35 |

Меламино-формальдегидная смола |

100-110 |

5-15 |

155-165 |

1-2 |

35-45 |

Волокниты |

|||||

Резольная феноло-формальдегидная смола |

- 110-120 |

- 6-10 |

160-170 175-185 |

0,6 1,5 |

40-45 40-50 |

Новолачная феноло-формальдегид-ная смола |

- 120-130 |

- 5-7 |

170-180 145-155 |

2 1 |

45-55 30-40 |

Крупногабаритные изделия прессуют при пониженных температурах, чтобы не допустить потери материалом текучести раньше, чем будет заполнена полость прессформы. По этой же причине важно понижать температуру прессования композиций с малой текучестью, большим содержанием влаги и летучих. Высокотемпературное прессование требует и более высокой температуры предварительного подогрева таблетированных материалов. Наиболее сложно установить продолжительность прессования, которая увеличивается на величину времени подпрессовок, поэтому к ним прибегают в самых необходимых случаях, например при влажности сырья более 3-4%. Для отпрессованных изделий на основе кремнийорганических смол обязательна термообработка, при которой идет их доотверждение.

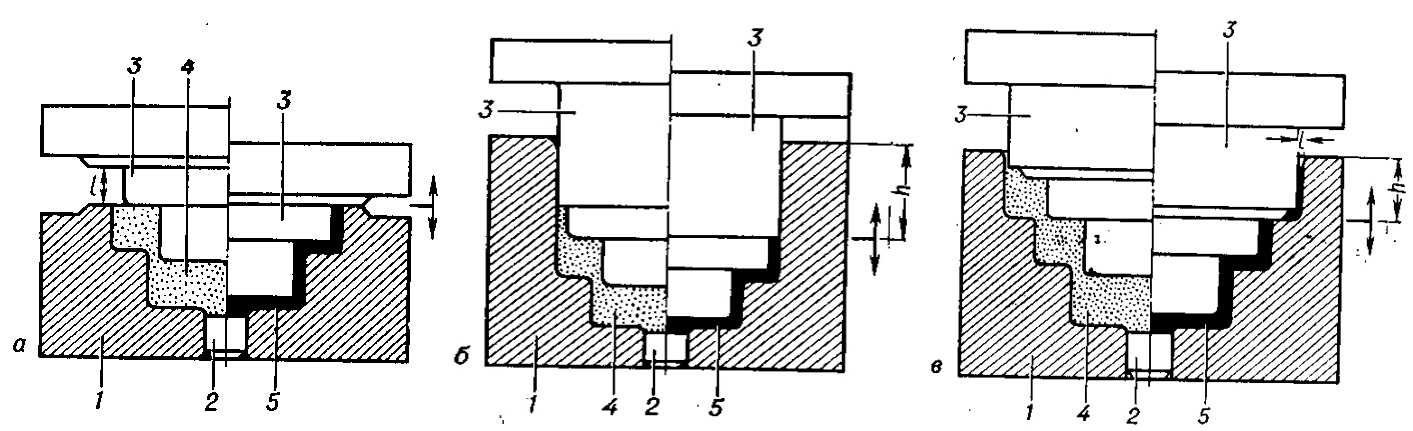

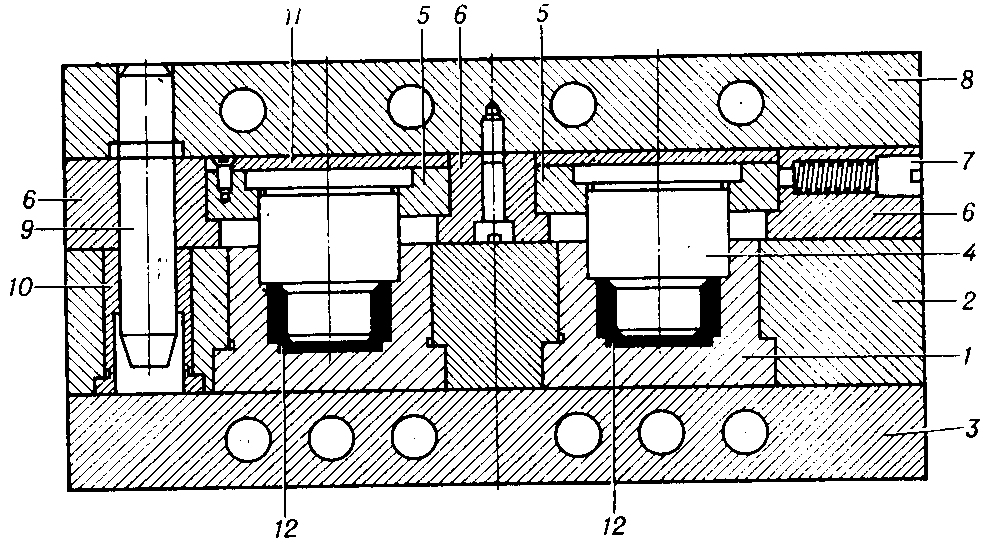

Прессформы для компрессионного прессования бывают открытого, закрытого и полузакрытого типов (рис.2.34). Прессформы открытого типа просты по конструкции, и давление в них создается за счет сопротивления материала вытеканию из оформляющей полости. Поскольку материал до момента полного смыкания пуансона и матрицы свободно вытекает через зазор l в плоскости их разъема, берут большой его избыток (до 20%). Изделия имеют несложную форму и невысокую точность размеров по высоте. Прессформы закрытого типа имеют загрузочную камеру высотой h как естественное продолжение полости матрицы, что обеспечивает неизменность давления в течение всего цикла и загрузку точной дозы материала. Однако прессформы дороги из-за сложности подгонки пуансона и матрицы и быстро изнашиваются, могут быть только одногнездными и применяются для изготовления глубоких тонкостенных изделий простой геометрической формы. Поэтому наиболее распространены прессформы полузакрытого типа, которые надежнее открытых и требуют меньшего избытка материала.

Рис.2.34. Принципиальные схемы оформляющего узла прессформы открытого (а), закрытого (б) и полузакрытого (в) типа: 1-матрица, 2-выталкиватель изделия, 3-пуансон, 4-прессматериал, 5-изделие, h-высота загрузочной камеры, l-зазор между пуансоном и матрицей (слева-положение пуансона перед формованием, справа-после формования).

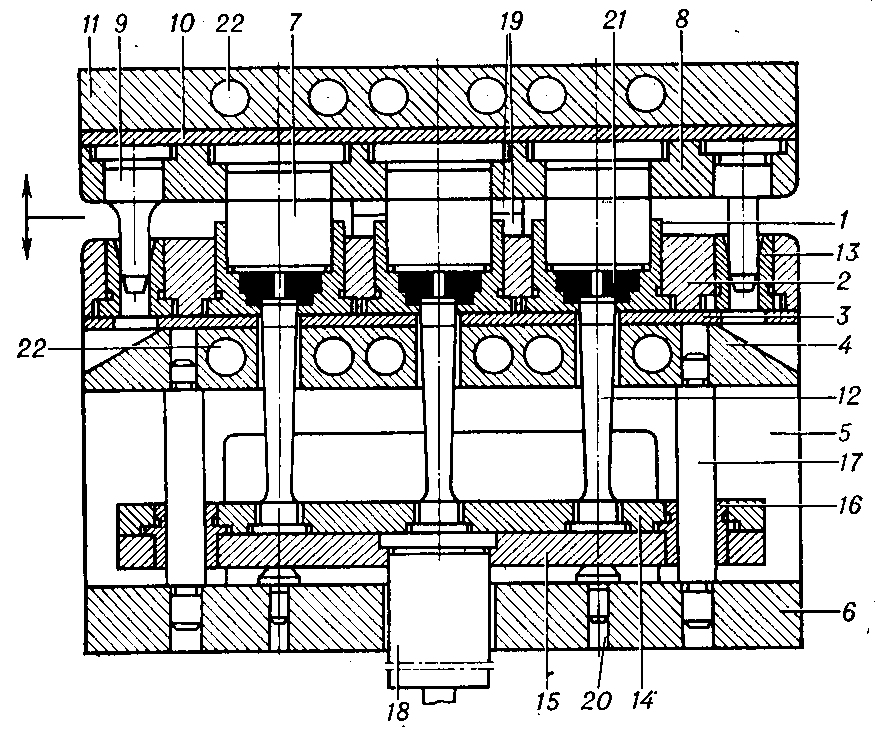

Стационарная типовая многогнездная прессформа для изделий из реактопластов состоит из блока матриц (1-4, 13) и блока пуансонов (7-11), стационарно закрепленных на нижней и верхней плите гидравлического пресса с индивидуальными системами обогрева (рис.2.35). Узел крепления оформляющих деталей прессформы включает обоймы 2 и 8, опорные плиты 3, 4, 10 и 11 и опорные бруски 5, создающие пространство для хода узла выталкивания изделий, и основание 6. Узел выталкивания включает выталкиватели 12, обойму 14, плиту 15 и ниппель (хвостовик) 18, соединяющий этот узел со штоком выталкивателя пресса. Направляющие втулки 13 и колонки 9 отвечают за соосность пуансонов 7 и матриц 1, а направляющие втулки 16 и колонки 17 - за вертикальность перемещения выталкивателей. К вспомогательным деталям относятся также опорные планки 19 и упоры 20, которые создают зазоры, предотвращающие сминание деталей при их смыкании и обеспечивающие работу выталкивателей. Технологический цикл получения изделия включает: подъем плиты пресса с блоком пуансонов, загрузку материала в открытые матрицы, опускание блока пуансонов, формование и отверждение под давлением, подъем блока пуансонов и выталкивание изделия из полости матрицы. Прессформы удобны в эксплуатации и долговечны, обеспечивают точное выполнение режимов формования. Разновидностью их являются универсальные стационарные блоки с легко заменяемыми пакетами оформляющих деталей.

Рис.2.35. Типовая конструкция многогнездной прессформы

для компрессионного прессования.

Полустационарные прессформы имеют один стационарно закрепленный на плитах формующий элемент, а другой, обслуживание которого занимает много времени или на котором остаются изделия при их размыкании, делают съемным. В кассетной прессформе как разновидности полустационарной (рис.2.36) несколько съемных элементов (резьбовых пуансонов 4) объединены в кассету массой до 10 кг, вдвигаемую вручную по направляющим 6 в стационарно закрепленный на прессе блок деталей 6-9. Иногда для увеличения производительности эти прессформы снабжены двумя кассетами, которые вдвигаются в стационарный блок поочередно.

Рис.2.36. Типовая конструкция кассетной прессформы для компрессионного

прессования изделия с резьбой: 1-матрица, 2-обойма матриц, 3,8-нижняя и верхняя

плиты с отверстиями для элементов обогрева, 4-пуансон, 5-выдвижная кассета,

6-направляющие для кассеты, 7-фиксатор кассеты, 9-направляющая кононка,

10-направляющая втулка, 11-опорная плита пуансона, 12-изделие.

Съемные прессформы не громоздки, менее удобны в эксплуатации и быстрее изнашиваются, чем стационарные, в них труднее поддерживать условия формования из-за охлаждения, а для размыкания и извлечения изделий применяют простые приспособления. Поэтому их применяют в мелкосерийных производствах или при армировании изделий большим количеством металлических элементов. Особый интерес представляют выносные прессформы и выносные универсальные блоки (рис.2.37). Они размещаются на конвейерных установках непрерывного прессования, но могут быть использованы и как съемные. В момент окончания прессования они автоматически запираются под прессом и удерживаются рычагом 6 в сомкнутом состоянии на конвейере вне пресса, где идет отверждение (вулканизация) материала. Давление в них поддерживается мощными тарельчатыми пружинами 2, нагревание осуществляется вмонтированными в них электронагревателями, а размыкание и извлечение изделия – на специальном прессе. Особенно эффективны они при формовании медленно отверждающихся материалов.

Рис.2.37. Выносной универсальный блок с заменяемым пакетом оформляющих деталей для компрессионного прессования: 1-верхняя траверса, 2-тарельчатая пружина, 3-клин, который раскрывает запирающий рычаг при смыкании прессформы, 4-плита обогрева пуансона, 5-обогреваемый корпус блока, 6-запирающий рычаг, 7-ось рычага,

8-опорные бруски, 9-направляющая колонка блока, 10-распорная пружина,

11-прихваты пакета оформляющих деталей, 12-отверстия для

электронагревателей, 13-пакет оформляющих деталей.

Прессы являются машинами для обработки давлением, оказывающими своими органами неударное воздействие на материал. Назначение прессов в технологии переработки полимерных материалов – создание необходимого усилия при формовании изделий в прессформах. Наиболее распространены при прессовании реактопластов и резиновых смесей гидравлические прессы. Многоэтажные гидравлические прессы нижнего давления для прессования плит и листов из слоистых пластиков оборудуют одним или несколькими гидравлическими цилиндрами, число которых возрастает с увеличением усилия прессования. Главный гидравлический цилиндр поднимает при рабочем ходе подвижную плиту и промежуточные плиты до упора в неподвижную плиту, закрепленную на колоннах. При снятии давления в цилиндрах плиты опускаются под действием собственного веса и при помощи системы упоров лестничного типа, смонтированных на специальных стойках, задерживаются на равных расстояниях друг от друга, образуя зазоры (этажи), в которые закладывают пакеты заготовок. Для механизации процессов загрузки и выгрузки по бокам прессов размещают камеры-этажерки, рольганги и погрузочно-разгрузочные механизмы.

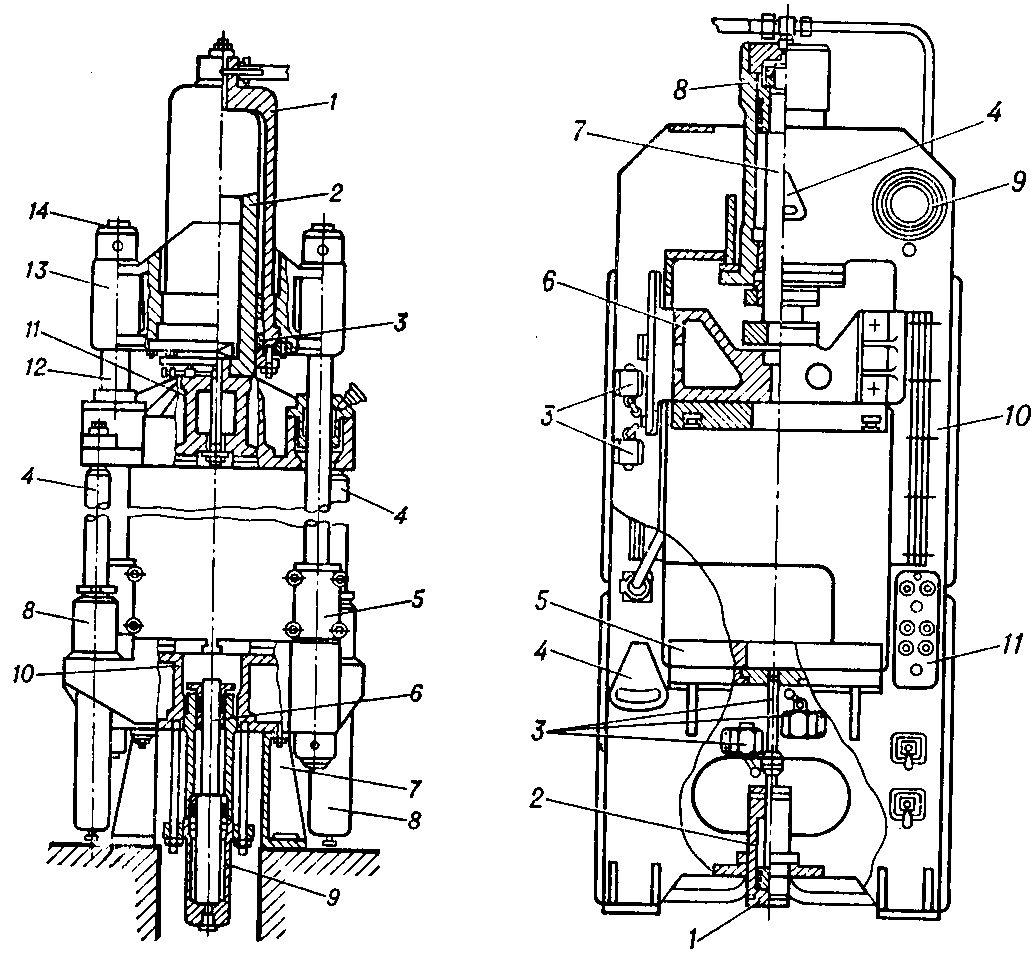

Колонные и рамные гидравлические прессы верхнего давления в производстве изделий из реактопластов наиболее распространены (рис.2.38). Они сложнее по конструкции, но более удобны при формовании изделий сложной конфигурации, т.к. дают возможность извлекать изделия из форм при помощи выталкивателей. Рамные прессы имеют более жесткую станину и изготавливаются по более простой технологии, а колонные прессы обеспечивают более свободный доступ к форме, но при эксплуатации гайки колонн могут частично отвинчиваться. Для прессования крупногабаритных изделий из стеклопластиков при низком давлении применяют специальные прессы с большой площадью стола и подвижной плиты.

а б

б

Рис.2.38. Четырехколонный (а) и рамный (б) гидравлические прессы верхнего давления.

а: 1-главный гидравлический цилиндр, 2-главный плунжер, 3-уплотняющие манжеты,

4-плунжер возвратного цилиндра, 5-ограничитель хода подвижной плиты,

6-плунжер выталкивающего цилиндра, 7-башмак, 8-возвратный цилиндр,

9-выталкивающий цилиндр, 10-неподвижная плита, 11-подвижная плита,

12-колонна, 13-верхняя неподвижная плита, 14 - гайка.

б: 1-плунжер выталкивающего цилиндра, 2-выталкивающий цилиндр,

3-конечные выключатели, 4- терморегулятор, 5-неподвижная плита,

6-подвижная плита, 7-плунжер главного цилиндра, 8-главный цилиндр,

9-контактный манометр, 10-рама, 11-пульт управления.

Привод гидравлических прессов может быть групповым или индивидуальным. Прессы с групповым приводом дешевле, проще в эксплуатации и ремонте, но трудно поддаются автоматическому управлению. Гидравлические пресса экономично расходуют электроэнергию, поскольку давление масла в их гидросистеме не превышает сопротивления движению плунжеров и других подвижных деталей. Срок службы прессов зависит от надежности масляных насосов и распределительной гидравлической аппаратуры, а ремонт сложен. Применяют узловой метод их ремонта, при котором заменяют не отдельные вышедшие из строя детали, а собранные и отрегулированные заранее узлы. Достоинства прессов с индивидуальным приводом (табл.2.11) - минимальные потери усилия на трение и противодавление и возможность бесступенчатого регулирования усилия прессования в широких пределах, чем и обусловлено наибольшее их распространение в промышленности.

Таблица 2.11.

Технические характеристики прессов с индивидуальным приводом

Усилие пресса, тс |

25 |

40 |

63 |

100 |

160 |

250 |

400 |

||

Усилие обратного хода, тс |

6,7 |

10,5 |

17 |

25 |

35 |

64 |

96 |

||

Ход подвижной плиты, см |

25 |

32 |

32 |

40 |

50 |

50 |

63 |

||

Скорость подвижной плиты, мм/сек |

холостой ход |

105 |

83 |

115 |

70 |

70 |

62 |

60 |

|

рабочий ход |

2,5 |

2 |

2,5 |

2 |

2,7 |

2,2 |

2 |

||

подъем |

118 |

77 |

115 |

70 |

70 |

55 |

58 |

||

Усилие выталкивателя, тс |

5,2 |

6 |

8,9 |

12,5 |

20 |

31,5 |

50 |

||

Ход выталкивателя, см |

12,5 |

16 |

16 |

20 |

25 |

25 |

32 |

||

Скорость вытал- кивателя, мм/сек |

при подъеме |

14 |

13 |

35 |

23 |

20 |

19 |

22 |

|

при опускании |

22 |

21 |

45 |

46 |

65 |

106 |

65 |

||

Расстояние между плитами, см |

50 |

50 |

80 |

80 |

80 |

90 |

125 |

||

Размеры стола, см |

40х40 |

50х50 |

50х50 |

63х63 |

80х80 |

100х100 |

125х125 |

||

Мощность электродвигателя, квт |

2,8 |

2,8 |

2,8 |

2,8 |

4,5 |

4,5 |

10 |

||

Габаритные размеры пресса, м |

длина |

1,5 |

1,7 |

1 |

1,8 |

1,2 |

2,3 |

2,7 |

|

ширина |

0,4 |

0,4 |

1,1 |

0,7 |

1,9 |

1 |

1,3 |

||

высота |

2 |

2,2 |

2,3 |

2,6 |

3 |

3,3 |

3,9 |

||

Масса пресса, т |

0,68 |

1,2 |

1,6 |

1,5 |

3,7 |

6,3 |

10,3 |

||

Автоматическое прессование изделий из порошкообразных, гранули-рованных или таблетированных реактопластов проводят на одно-, двух-, трех- и четырехоперационных прессах-автоматах. Большинство автоматов – однооперационные машины, на которых выполняется только прессование без предварительного нагрева быстро отверждающихся гранулированных материалов стабильного гранулометрического состава. Автоматы оборудуют загрузочно-разгрузочным устройством, состоящим из вилки для съема изделий, загрузочной плиты с гнездами, число которых равно числу гнезд в прессформе, и шиберной заслонки. После размыкания формы выталкиватель пресса приподнимает изделие над поверхностью нижней полуформы, и в образовавшийся зазор вводится вилка, которая захватывает и опрокидывает изделие в тару. Затем выталкиватель убирается, а загрузочная плита с гнездами, заполненными прессматериалом, выводится для загрузки нижней полуформы. Далее шиберная заслонка отходит, и в нижнюю полуформу загружается прессматериал; загрузочная плита отводится в сторону, верхняя полуформа смыкается с нижней полуформой для нового цикла прессования.

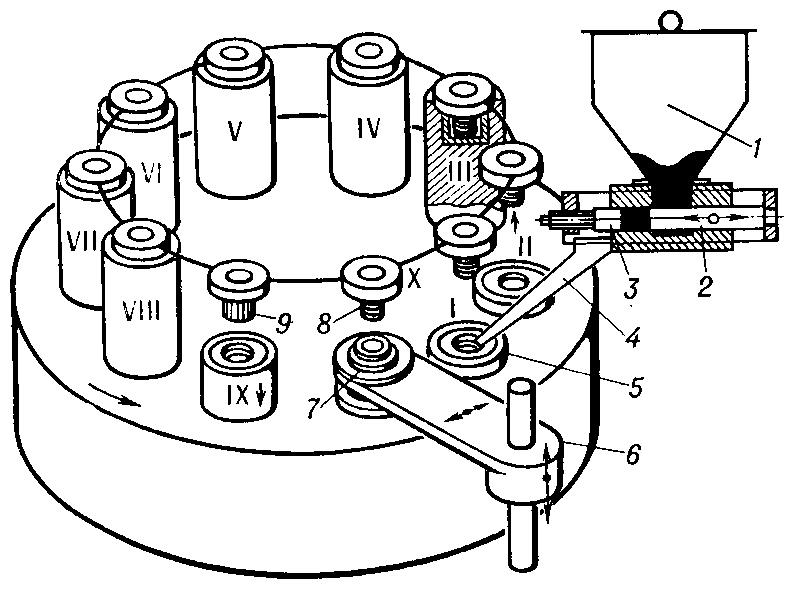

Двухоперационные автоматы материал перед прессованием таблетируют или подвергают предварительному нагреву, трехоперационные – выполняют все три операции, а четырехоперационные – и механическую обработку изделий. При работе на них значительная часть времени цикла затрачивается на последовательные возвратно-поступательные движения рабочих и вспомогательных органов пресса, поэтому для повышения его производительности совмещают по времени вспомогательные операции и увеличивают гнездность прессформ. Однако последнее требует повышения давления прессования, усложняет дозирование материала и очистку формы и затрудняет автоматический контроль процесса. Трудности возрастают при прессовании с предварительным подогревом и армированием материала закладными деталями. Этих проблем нет при работе на ротационных прессах-автоматах с выносными прессформами, в которых несколько прессформ (от 10 до 32) ставят на вращающийся стол – ротор. В каждой прессформе, вращающейся вместе с ротором, последовательно идут все операции технологического цикла, а погрузочно-разгрузочные механизмы в неподвижном состоянии и выполняют простую однотипную работу.

Ротационный 10-позиционный пресс-автомат (рис.2.39) производит формование резьбовых крышек в процессе последовательного перемещения выносных прессформ из позиции I в позицию X с кратковременными остановками в промежуточных позициях. Из бункера 1 материал попадает в дозировочную зону, расположенную между пуансонами 2 и 3 дозирующего устройства. Под действием привода пуансоны перемещаются влево, а доза материала между ними через лоток 4 загружается в прессформу 5 (позиция I). В позиции II прессформа смыкается, в позициях III-VIII материал выдерживается под давлением, в позиции IX прессформа размыкается, а в позиции X в зону разъема вводится поворотный рычаг 6 свинчивающего устройства. Затем рычаг поднимается так, что продольные рифы изделия заходят в каналы патрона 7 свинчивающего устройства. При вращении патрона изделие 9 свинчивается с резьбового знака 8 (для облегчения этой операции на поверхность матрицы наносят продольные рифы), после чего рычаг 6 опускается и поворачивается в исходное положение, сбрасывая изделие в тару. В позиции I в гнездо прессформы загружается следующая порция материала, и цикл повторяется. С увеличением гнездности прессформы увеличивается число пар пуансонов дозирующего устройства и число загрузочных лотков. Коэффициент использования ротационных пресс-автоматов (отношение времени прессования к общей продолжительности цикла) составляет 65-70%, а для обычных прессов не превышает 50%. Подобные пресс-автоматы (с измененной конструкцией дозировочной зоны) начинают применяться и в производстве изделий из эластомеров

Рис.2.39. Схема работы ротационного пресса-автомата

Автоматическая роторная линия прессования изделий включает ротор для дозирования и таблетирования прессматериала, ротор для нагрева таблеток токами высокой частоты, ротационный пресс-автомат и ротор для механической обработки изделий. Технологические роторы соединяются в единую автоматическую линию транспортными роторами, а последний из них – ленточным конвейером для контроля качества и упаковки изделий. Технологические и транспортные роторы с синхронизированным вращением, соединенные между собой жесткой или гибкой кинематической связью, - наиболее производительный и эффективный вид оборудования для массового производства изделий, особенно простой формы и небольших размеров.

Литьевое (трансферное) прессование - разновидность прессования реактопластов с применением специальных трансферных гидравлических прессов с двумя (верхним и нижним) рабочими плунжерами (рис.2.40). Материал 3 через загрузочное отверстие 6 подают в камеру трансферного цилиндра 5 при опущенном поршне 4, и прессформу замыкают верхним плунжером 1. Горячие стенки трансферного цилиндра 5 пластицируют материал, а поршень 4, соединенный с нижним рабочим плунжером (на рисунке не показан), нагнетает его в оформляющие гнезда 2 прессформы через литниковые каналы 8. После отверждения изделия прессформа раскрывается, и отформованные изделия 7 с литниками выталкиваются поршнем 4 из прессформы 9, поршень опускается в исходное положение, а камера трансферного цилиндра вновь загружается материалом.

Рис.2.40. Схема процессов формования изделий из реактопластов методами компрессионного (а) и литьевого (б) прессования.

На столе (нижней плите) универсального рамного или колонного пресса (рис.2.41) литьевое прессование проводят с помощью обогреваемой обоймы 5 со вставленными в нее съемными полуматрицами 3 и 4. Прессматериал загружают в камеру 2 и после нагрева до заданной температуры подают поршнем 1 через литниковый канал 8 в оформляющее гнездо прессформы 7, а изделие после отверждения вместе с матрицей удаляют выталкивателем 6.

Рис.2.41. Схема установки для литьевого прессования на универсальном прессе.

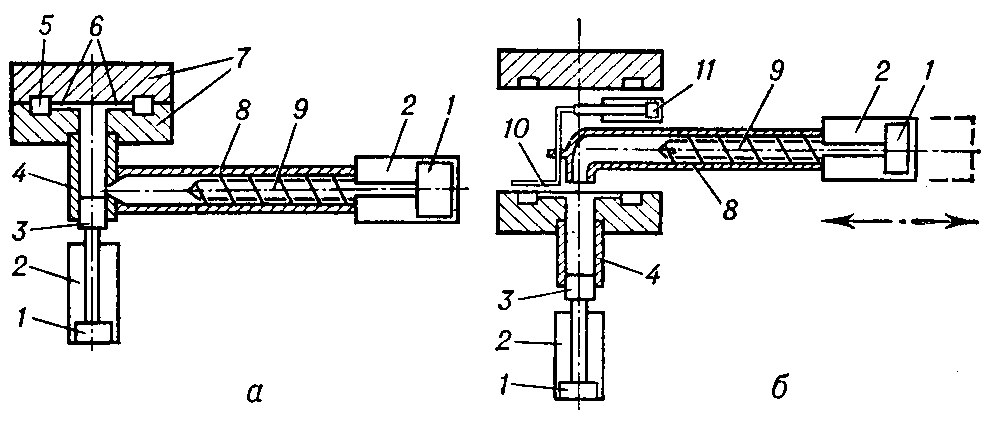

Для загрузки камеры трансферного цилиндра материалом используют червячный пластикатор, перемещающийся в зону разъема формы или соединенный непосредственно с цилиндром (рис.2.42), что повышает производительность оборудования и качество отпрессованных изделий. Поршень 3 поднимается и опускается плунжером 1, установленным в гидравлическом цилиндре 2. В обогреваемом цилиндре 8 материал пластици-руется вращающимся червяком 9 и перемещает его вправо, а после накопления необходимой для впрыска дозы плунжер 1 цилиндра 2 перемещением червяка влево нагнетает материал в полость трансферного цилиндра (а). Выходной торец перемещающегося червячного пластикатора (б) закрыт шибером 10, который связан с плунжером гидравлического цилиндра привода 11 и открывается только на время подачи материала из пластицирующего цилиндра в трансферный. Новая порция материала пластицируется в отведенном в сторону положении пластикатора. Поскольку прессматериал впрыскивается в замкнутую форму 7, на отформованном изделии не образуется грат (заусеницы) по полости ее разъема. Литники удаляют из прессформы и материального цилиндра после каждого цикла.

Рис.2.42. Схема трансферного пресса с двумя вариантами загрузки материала:

а-пластикатор соединяют непосредственно с трансферным цилиндром;

б-пластикатор может перемещаться в зону разъема прессформы.

Литьевое прессование осуществляют при высоких удельных давлениях (150-200 МПа), что в 5-10 раз выше, чем при компрессионном прессовании. При этом давление в прессформе достигает 50-65 МПа. Необходимо строго регулировать температуру пластикации, чтобы избежать преждевременного отверждения полимера. Наиболее пригодны для литьевого прессования реактопласты на основе новолачных феноло-формальдегидных смол, расплавы которых имеют малую вязкость и долго не отверждаютя при температуре пластикации. Метод занимает промежуточное положение между прессованием и литьем под давлением, отличаясь от последнего тем, что для изготовления отливки используют весь объем пластицированного материала. Благодаря этому могут быть переработаны с высокой производительностью быстро отверждающиеся реактопласты и вязкие термопласты, получены изделия с тонкой и сложной арматурой, которую невозможно установить в литьевой форме, а также изделия с высокой стабильностью размеров.

Штранг-прессование (плунжерная экструзия) – единственный метод формования профильных изделий большой длины на основе пресспорошков и волокнитов путем выдавливания материаля через прессформу с открытыми входным и выходным отверстиями или специальную головку (рис.2.43). Материал 2 из окна загрузочной камеры 3 с помощью пуансона 1, который связан с плунжером горизонтального пресса и совершает возвратно-посту-пательные движения, подают в канал матрицы 7, закрепленной в обойме 6. При прохождении через сопло 4, обогреваемое электрическими нагревателями 5, материал размягчается и уплотняется за счет уменьшения сечения отверстия. При дальнейшем движении по обогреваемому каналу матрицы материал отверждается, превращаясь в профиль 9, а скорость его выдавливания регулируют тормозом 8. При толщине стенок изделия 3 и 10 мм длина матрицы 7 составляет соответственно около 300 и 450 мм, давление прессования изменяется от 250 до 400 МПа, а производительность – от 2 до 20 м/ч. в зависимости от типа материала и профиля изделия. Температурные режимы зависят от природы полимерной основы (табл.3.12). Для получения изогнутых профилей температуру на выходе из матрицы снижают на 25-30оС, а окончательно отверждают их в гибочных лотках.

Рис.2.43. Установка для штранг-прессования реактопластов

В переработке термопластов штранг-прессование почти полностью вытеснено экструзией в червячных экструдерах. Метод продолжает использоваться при переработке фторопластов, а также в производстве массивных стержней и толстостенных труб из жесткого ПВХ при давлении на материал 40-50 МПа и скорости выдавливания до 2 м/мин.

Таблица 3.12.