- •Ю. Н. Никитин курс лекций по технологии переработки полимеров

- •Оглавление

- •Предисловие

- •Введение

- •Модуль 1. Свойства и области применения полимерных композиций.

- •1.1. Эластомерная основа композиций

- •1.2. Ингредиенты резиновых смесей

- •1.3. Карбоцепные термопласты

- •1.4. Гетероцепные термопласты

- •1.5. Природные (искусственные) термопласты

- •1.6. Реактопласты

- •1.7. Смеси полимеров

- •Контрольные вопросы к главе 1

- •Модуль 2. Основные процессы технологии переработки полимеров

- •2.1. Единая технология производства резиновых изделий

- •Примерный режим одностадийного приготовления обкладочной смеси

- •Примерный режим двухстадийного приготовления обкладочной смеси

- •2.2. Экструзия термопластов

- •Техническая характеристика одно- и двухчервячных

- •2.3. Литьевые технологии

- •Некоторые параметры переработки и усадка термопластов

- •Состав и условия переработки реактопластов

- •2.4. Прессование полимерных композиций

- •Температурные режимы штранг-прессования реактопластов (оС)

- •2.5. Новые упрощенные методы формования пластмасс

- •2.6. Особенности переработки винилхлоридных полимеров.

- •2.7. Особенности технологии производства пенопластов.

- •2.8. Приготовление и применение клеев

- •Контрольные вопросы к главе 2.

- •Библиографический список

Модуль 2. Основные процессы технологии переработки полимеров

2.1. Единая технология производства резиновых изделий

Более ста лет она нацелена на удовлетворение требований автопрома к качеству шин и РТИ, ориентируясь на вулканизацию серой и усиление техуглеродом. преодолевая усиливающуюся конкуренцию органосилановой и литьевых технологий производства шин. Она начинается с приемки, складирования, хранения и транспортирования каучуков, ингредиентов и армирующих материалов, включает их предварительную подготовку - освобождение от тары, декристаллизацию и пластикацию некоторых каучуков до требуемого для переработки уровня технологических свойств. Малые количества НК декристаллизуют в распарочных камерах 5х5х5 м периодического действия горячим воздухом при 70оС в течение 35-50 ч (неразрезанные кипы) и 10-24 ч (разрезанные кипы) или при 50оС в течение 72 ч зимой и 50 ч летом. Кипы НК режут на вертикальных или горизонтальных машинах с гидравлическим приводом, на которые можно устанавливать многолучевые головки с радиально расположенными лезвиями. Большие объемы НК декристаллизуют в течение 25-50 мин в высокочастотном электрическом поле или горячим воздухом в распарочных камерах непрерывного действия.

Пластикация каучуков проводится с целью повышения их пластичности, снижения вязкости и эластического восстановления путем уменьшения их ММ под действием механических напряжений и окислительных процессов. Механическое воздействие на полимер приводит к превышению напряжений на отдельных участках макромолекул над прочностью связей между метиленовыми группами и их разрыву преимущественно в средине:

R-CH2-CH2-R → R-C*H2+C*H2-R.

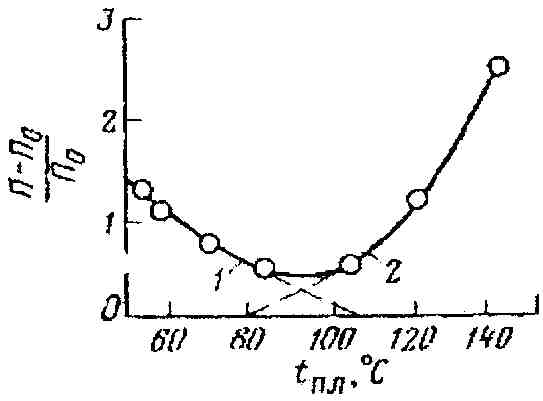

По уравнению Оствальда-де Вила величина напряжений: τ=ηэфγ=Кγm, где γ-скорость сдвига; ηэф–эффективная вязкость, зависящая от скорости сдвига (ηэф=Кγm-1); К-константа; m=0,2-0,45 - индекс течения (отклонение течения каучуков от течения идеальной ньютоновской жидкости). Изменение вязкости от температуры обычно выражается зависимостью, подобной уравнению Аррениуса для определения скорости химических реакций: η=АеU/RT, где U - энергия активации вязкого течения; R - универсальная газовая постоянная; Т - абсолютная температура; А - константа. С ростом температуры уменьшаются эффективная вязкость и напряжения при переработке каучуков, которые снижают их деструкцию, а термоокисли-тельные процессы повышают ее. Два взаимно противоположные влияния на деструкцию усложняют температурную зависимость скорости пластикации, и минимальная деструкция НК на вальцах протекает при 80-115оС:

Рис.2.1. Зависимость эффективности пластикации НК от температуры:

1-механическая пластикация; 2-термоокислительная пластикация.

Скорость пластикации зависит от природы полимера и значительно выше для изопреновых и хлоропреновых каучуков серного регулирования, чем для бутадиен-нитрильных. Ингибиторы окисления замедляют пластикацию, которая при высоких температурах и неизменном механизме процесса повышает степень окисления каучука и ухудшает эластические свойства резин. Акцепторы свободных радикалов (ускорители пластикации) стабилизируют образующиеся при деструкции макрорадикалы, не допуская их рекомбинацию и взаимодействие с другими макромолекулами:

Ка-Ка→Ка*+Ка*; Ка*+RSH→КаН+RS*; Ка*+RS*→KaSR.

В количестве 0,1-0,3 мас.ч. на 100 мас.ч. НК они увеличивают скорость деструкции, проявляя наибольшую активность выше 80оС. Ускорители серной вулканизации (меркаптобензтиазол, дибензтиазолилдисульфид, дифенилгуа-нидин) являются эффективными химическими пластификаторами НК и полихлоропренов серного регулирования (наирит СР и наирит КР). Выбор технического способа и оборудования для пластикации зависят от природы каучука и назначения резиновых изделий.

Термопластикация – уменьшение вязкости и увеличение пластичности некоторых каучуков в результате термоокислительной деструкции при повышенной температуре (120-140оС) и давлении воздуха 0,25-0,30 МПа. Жесткий бутадиен-стирольный каучук в виде узких полосок на металлических противнях и помещают в автоклав. При термопластикации окислительная деструкция увеличивает содержание низкомолекулярных фракций и расширяет ММР каучука, что по сравнению с механической пластикацией ухудшает прочностные и эластические свойства резин.

Пластикация НК в червячных машинах является наиболее производительным непрерывным процессом для крупных предприятий. Пластикация при вращении червяка обусловлена сдвиговыми деформациями, возникающими в каучуке в осевом направлении, и силами трения каучука о стенки цилиндра и поверхность червяка. Напряжение сдвига зависит от вязкости каучука, температуры, скорости сдвига, зазора между червяком и стенками цилиндра, геометрии червяка и других факторов, а скорость сдвига – от диаметра и частоты вращения червяка. Потребляемая энергия за счет трения превращается в тепло, которое частично рассеивается, а в основном уносится охлаждающей водой и нагретым пластикатом. В цилиндре пластикатора с червяком диаметром 500-600 мм при частоте его вращения 22,5 об/мин поддерживается температура 60-70оС, а в головке – 105-115оС. За один пропуск в присутствии ускорителя повышают пластичность НК до 0,21-0,30 (П-1), а повторный пропуск после охлаждения - до 0,31-0,40 (П-2).

Пластикация в закрытом резиносмесителе, имеющем меньшую поверхность охлаждения, проходит при более высоких напряжениях сдвига и теплообразованиях, чем в червячной машине. Температура пластиката при выгрузке из скоростного смесителя с полным объемом камеры 250 л достигает 140-180оС. Пластикат П-1 получают в течение 8 мин обработки НК без ускорителя и 4-5 мин – с ускорителем пластикации. Пластикат П-2 может быть получен при двукратной обработке НК по 8 мин без ускорителя пластикации с промежуточным охлаждением или за 6-8 мин при однократной обработке с ускорителем пластикации. Хлоропреновый каучук пластицируют за 3-4 мин при 100оС. В некоторых случаях пластикацию совмещают с приготовлением резиновых смесей. Пластикация на вальцах экономически целесообразна при малых масштабах производства и требует от рабочих осторожности. Необходимо, чтобы каучук был не замороженным (может вызвать поломку вальцов) и не влажным (ухудшается его захват валками).

Гранулирование каучуков и резиновых смесей для облегчения их дозирования проводят на специальных машинах - грануляторах червячного типа путем продавливания при 70-150оС через круглые отверстия перфорированной шайбы и срезания специальным ножом в виде гранул цилиндрической формы. Для охлаждения и предупреждения слипания при транспортировании и хранении гранулы обрызгивают в головке гранулятора водной каолиновой суспензией или раствором поверхностно-активных веществ. Помимо грануляторов производительностью от 600 до 700 кг/ч с червяками диаметром от 380 до 450 мм, поточные автоматические линии гранулирования включают устройства для охлаждения, сушки и хранения гранул, а также для подачи их на дозирование и загрузку в резиносмеситель.

Дозирование материалов производят с точностью до 3%. Самый простой способ – ручную развеску – применяют на мелких предприятиях. Системы автоматического дозирования применяют на предприятиях с ассортиментом не более 20-25 видов автомобильных шин не более 40-50 наименований постоянно расходуемых ингредиентов для них. Индивидуальная автоматическая система дозирования предусматривает установку бункеров и емкостей с автоматическими весами, дозаторами и транспортирующими механизмами у каждого резиносмесителя для всех поступающих в него материалов. Применение ее ограничено тем, что не удается установить около одного смесителя более 20-25 бункеров. Централизованный способ дозирования предусматривает установку на отдельном участке оборудования, общего для нескольких смесителей, не требует оснащения смесителей бункерами, весами и другим оборудованием и позволяет изготовлять много разных смесей с большим числом компонентов. Комбинированные полуавтоматические системы дозирования применяют на заводах с большим ассортиментом изделий, что позволяет взвешивать большие количества ингредиентов (техуглерод, мел, каолин – по 10-15 кг) автоматически у смесителя, а малые количества - на централизованных участках. Возможна автоматизированная подача ингредиентов к смесителям и загрузка. Каучуки, регенерат, ускорители и вулканизующие агенты, трудно развешивающиеся автоматически, взвешивает и загружает оператор.

Приготовление резиновых смесей - наиболее важный процесс технологии переработки эластомеров с целью достижения равномерного распределения ингредиентов в полимерной основе под действием сдвиговых напряжений. Смешение проводят до образования однородной массы, при этом полимерная основа должна быть в вязкотекучем состоянии и обладать пластическими свойствами, подобно вязким жидкостям.

Смешение на вальцах в современной технологии используют ограниченно – при малом объеме производства, большом ассортименте изделий, для приготовления уникальных смесей из каучуков специального назначения (акрилатные, СКТ, СКФ) и с волокнистыми наполнителями. Объем загрузки и режим смешения устанавливают в зависимости от состава смеси, свойств и физического состояния материалов. Температуру заднего валка поддерживают не выше 70-75оС, а переднего –45-55оС и контролируют игольчатой и лучковой термопарами. Каучуки и регенерат часто загружают при малом зазоре между валками и затем его увеличивают. При смешении ингредиенты внедряются в слой вращающегося запаса смеси, прилегающего к заднему валку, поэтому их концентрация больше в поверхностном слое смеси на переднем валке. Эффективность смешения повышают равномерное распределение компонентов по длине валка, частая подрезка смеси после их введения и загрузка небольших количеств сыпучих в виде паст и композиций. После введения ингредиентов смесь несколько раз подрезают, скатывают в рулон и подают в зазор перпендикулярно валкам.

Порядок введения компонентов при смешении на вальцах имеет большое значение. Сначала загружают и обрабатывают каучук, пока он не перестанет проскальзывать на валках. Если смесь содержит два каучука, то первым загружают более вязкий, к которому постепенно прибавляют более мягкий. Затем последовательно вводят жирные кислоты, ускорители и активаторы вулканизации. Для улучшения диспергирования техуглерод загружают отдельными порциями. Пластификаторы вводят после наполнителей, чтобы не снижать вязкости смеси и сдвиговых напряжений при ее деформации. При чрезмерном увеличении жесткости смеси и распорных усилий между валками пластификаторы добавляют после введения части наполнителей. Во избежание подвулканизации серу вводят в конце процесса смешения. Производительность вальцов П (кг/ч) зависит от единовременной загрузки Vо (м2) и продолжительности смешения τ (мин): П=(60 Vоρ α)/τ, где ρ - плотность резиновой смеси (кг/м), α - коэффициент использования машинного времени, равный 0,8-0,9.

Смешение в закрытом резиносмесителе «Бенбери» с роторами овальной формы - высокопроизводительный периодический процесс. Рабочая камера смесителя состоит из двух неполных цилиндров 2, соединенных двумя боковинами с четырьмя опорными подшипниками для двух вращающихся навстречу друг другу роторов 3, оси которых строго параллельны. Каждый ротор имеет по два гребня винтообразной формы, один из которых более длинный с углом наклона 30о, а короткий – 45о. Винтовые линии гребней расположены так, чтобы возникающие в них осевые силы были направлены к середине камеры. Диаметры роторов по гребням на 3 мм меньше диаметра камеры, что создает между гребнем и стенкой камеры зазор δ=1,5 мм, увеличивающийся при износе, что снижает эффективность работы. Не рекомендуется допускать увеличения зазора свыше 6 мм. Роторы имеют фрикцию 1:1,18 и зазор между гребнями 3 мм. Материалы загружают в камеру через окно воронки верхнего затвора 1, а смеси выгружают через нижний шарнирный затвор или скользящую дверцу.

Рис 2.2. Камера резиносмесителя с овальными роторами: 1-верхний затвор;

2-корпус рабочей камеры; 3-роторы; 4-гребень нижней разгрузочной дверцы.

Компоненты смешиваются в четырех зазорах между неподвижными стенками камеры и винтообразными по форме гребнями роторов, благодаря которым создается внешнее давление Nc, направленное по нормали на поверхность материала. Радиальная составляющая R оказывает давление на корпус через материал, окружная Р способствует ламинарному течению через зазоры, а осевая А вызывает местные турбулентные завихрения (перемещение материала к центру камеры), что улучшает диспергирование компонентов. При заполнении объема камеры на 53-65% гребни ротора несут избыточный (не прошедший через зазоры) материал к верхнему затвору, где потоки встречаются и создают давление, выталкивающее его в загрузочное окно. Предотвращают это пневматическим давлением на верхний затвор, которое и создает в этой зоне условия для эффективного перемешивания. В центральной части камеры материал перемещается движением гребней вниз и в зазорах между ними дополнительной обрабатывается. Осевые силы от гребней создают местные завихрения. Далее поток материала разделяется неподвижным гребнем 4, расположенным параллельно осям роторов и имеющим контуры цилиндрической поверхности камеры, на два потока, направленные в соответствующие корпуса камеры. В этой зоне в материале развиваются сдвиговые напряжения, усиливающиеся фрикцией между роторами. Таким образом, деформация каучука и соответственно смешение происходят во всем объеме материала и во всех частях камеры.

Проходные сечения в камере смесителя изменяются от 1,5-4 мм между стенкой и гребнем ротора и до 240 мм между валками роторов. При объеме камеры 250 л и частоте вращения роторов 40 об/мин окружные скорости отдельных точек лопасти изменяются от 1,2 до 0,66 м/с. При больших изменениях скорости сдвига и интенсивности диспергирования ингредиентов в различных частях камеры наибольшего значения они достигают в зазоре между гребнем лопасти ротора и стенками камеры. Производительность резиносмесителя П (кг/час) определяется по уравнению: П=(60Vρkα)/τ, где V-свободный объем камеры смесителя (дм3); ρ -плотность смеси (кг/дм3), k=0,6 и α=0,8 – коэффициенты заполнения камеры смесителя и использования машинного времени соответственно, τ-продолжительность цикла смешения (мин). Производительность повышают увеличением объема камеры и частоты вращения роторов, уменьшением продолжительности подготовительных операций и усовершенствованием его конструкции. Применяют резиносмесители со свободным объемом камеры 250 л и частотой вращения роторов 20 (тихоходные) и 40 (скоростные) об/мин, но могут быть с емкостью камеры 620 л и частотой вращения роторов до 32 об/мин. Производительность и качество смешения зависят также от размеров и геометрии поверхности роторов. Применение взамен двухлопастных четырехлопастных роторов позволяет увеличить производительность смесителей на 20% и снизить удельный расход энергии на 5-10%.

Вследствие рыхлости и малой объемной массы порошкообразных ингредиентов общий объем компонентов в начале цикла больше объема смесительной камеры, но уменьшается по мере смешения. Стремятся к тому, чтобы к концу цикла степень заполнения объема камеры составляла 60-80%, что определяется экспериментально и зависит от состава смеси и степени амортизации резиносмесителя. С увеличением зазора между гребнем лопасти ротора и стенкой камеры вследствие износа несколько увеличивают объем заполнения камеры. Свободное пространство необходимо для смешения, но чрезмерное уменьшение давления в камере при недостаточной загрузке приводит к увеличению продолжительности цикла из-за проскальзывания смеси. При большой загрузке возможно снижение однородности смеси, так как часть ингредиентов длительное время оказывается в горловине загрузочной воронки и не участвует в смешении. Для переработки бесформенных глыб готовой смеси под смесителем, установленным на эстакаде, ставят червячную машину с листовальной или гранулирующей головкой или вальцы, из которых она выходит в виде непрерывной полосы или гранул. Недостатком является высокая температура смеси, которая может привести к преждевременной вулканизации. Поэтому смеси на основе жестких каучуков и с активными наполнителями готовят в две и три стадии.

Одностадийное смешение проводят для низковязких каучуков и малоактивных наполнителей в смесителях с малой скоростью вращения роторов. В каучук вводят регенерат, противостарители, диспергаторы и другие мелкие ингредиенты, кроме серы и ускорителей. Так как наполнители с малой насыпной плотностью лучше диспергируются в вязкой среде, их загружают перед пластификаторами, часто несколькими порциями, слегка приподнимая трамбовку верхнего затвора. Жидкие пластификаторы вводят в конце смешения под давлением из форсунок, но для смесей на основе жестких каучуков можно вводить и перед наполнителями. При смешении верхний затвор должен быть опущен и находиться под давлением сжатого воздуха. Ингредиенты, трудно диспергирующиеся или в малых количествах, вводят в виде маточных смесей, паст или композиций с другими ингредиентами. Ускорители и серу добавляют на листовальных вальцах или вводят в резиносмеситель за 30 с до окончания цикла смешения, используя в этом случае червячную машину с листующей головкой. Иногда целесообразно для ускорения процесса смешения вводить в резиносмеситель «затравку» - кусок ранее приготовленной смеси без серы массой 1,5-2 кг. Для каждого типа смеси технологи опытным путем совместно с работниками лаборатории разрабатывают индивидуальный режим смешения (табл.2.2) и определяют контрольные показатели качества вулканизатов готовой смеси.

Таблица 2.2.