- •7. Технологическая прочность сварных соединений

- •1) Вблизи Тс; Кристаллизационными, или горячими, принято считать трещины, которые появляются в металле на завершающей стадии процесса кристаллизации,— в интервале температуре близких к линии солидус.

- •Горячие трещины Температурный интервал хрупкости

- •1) Величину тих;

- •2) Величину пластической деформации, которую испытывает металл в температурном интервале хрупкости;

- •3) Темп деформации.

- •Способы повышения сопротивляемости сварных соединений образованию горячих трещин.

- •Концентрация диффузионного водорода в зоне зарождения очага трещины;

- •3)Растягивающие сварочные напряжения I рода.

- •1) Избыточный феррит не успевает выделиться из аустенита и поэтому к моменту эвтектоидного превращения аустенит содержит повышенной содержание с,

- •1) Величиной и характером напряжений и деформаций, возникающих вследствие неравномерного нагрева, фазовых и структурных превращений в металле;

- •2) Свойствами (главным образом пластичностью) металла в температурном интервале образования холодных трещин.

- •Методы оценки сопротивляемости металла сварных соединений образованию холодных трещин.

- •1) Регулирования структуры металла сварных соединений;

- •2) Снижения концентрации диффузионного водорода в шве;

- •3) Уменьшения уровня сварочных напряжений.

1) Избыточный феррит не успевает выделиться из аустенита и поэтому к моменту эвтектоидного превращения аустенит содержит повышенной содержание с,

2) из аустенита с повышенным содержанием С образуется большее количество цементита;

3) перлит имеет более тонкое строение.

Скорость охлаждения для каждого объема металла шва во времени — величина крайне непостоянная. В начальный момент, после прохождения дугой исследуемого участка металла, скорость охлаждения достигает 200—300 °С/с, а с течением времени быстро снижается до 15…5 °С/с.

Наибольшее влияние на структуру металла шва скорость охлаждения оказывает в интервале температур наименьшей устойчивости аустенита.

Для малоуглеродистой стали интервал температур наименьшей устойчивости аустенита приходится на температуры 500…550 °С, т.к. процессы перестройки структуры происходят при некотором переохлаждении (ниже 727 °С).

В указанном интервале температур мгновенная скорость охлаждения не должна превышать критических значений, при которых существенно возрастает доля цементита (закалочной структуры), и возникает опасность возникновения холодных трещин.

Если скорость охлаждения не превышает критических значений, образуется 10…15 % перлита, в состав которого входит цементит.

Если скорость охлаждения превышает критических значений, образуется 50 % и более перлита, в состав которого входит цементит.

Увеличение доли цементита ведет к повышению вероятности возникновения холодных трещин.

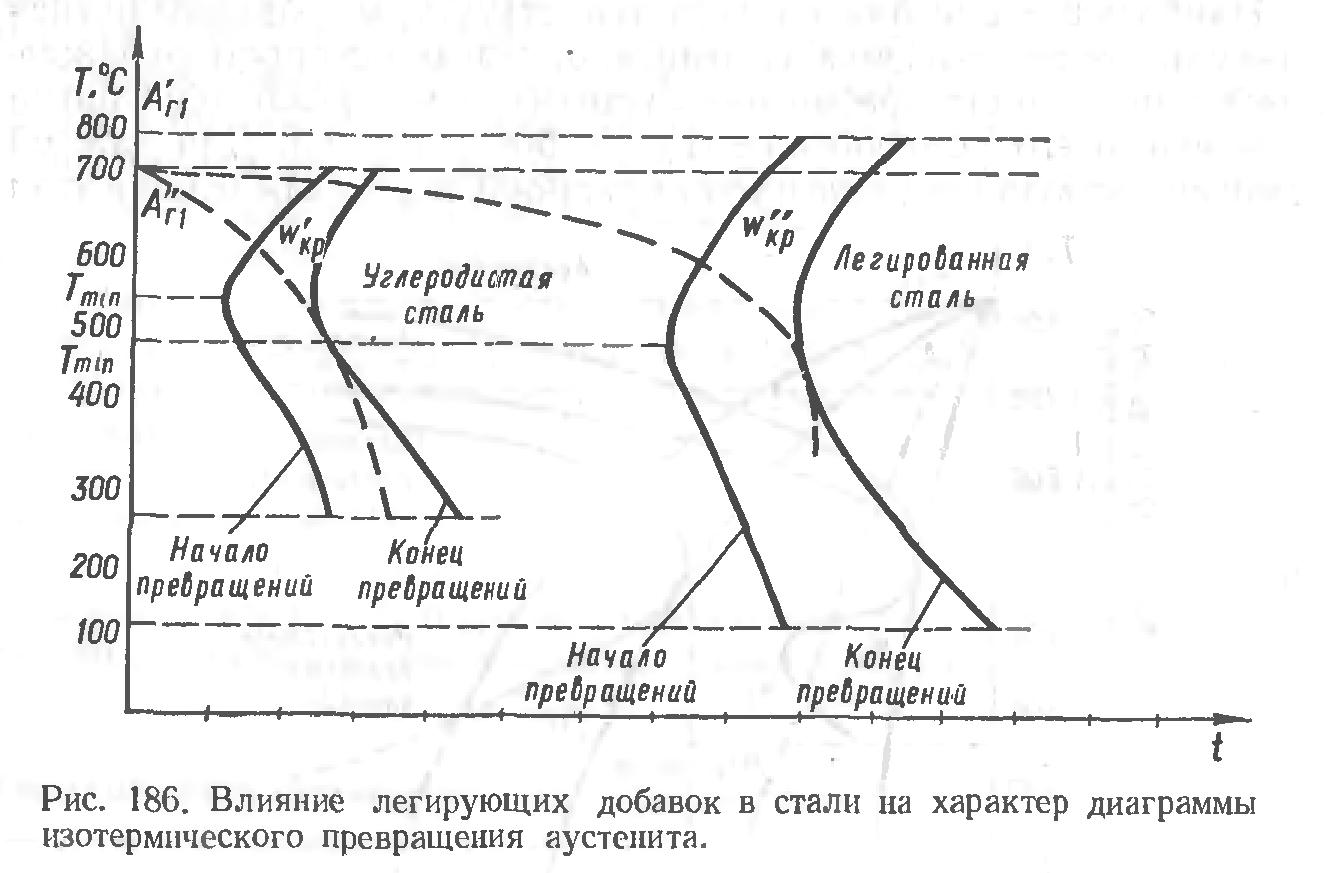

Из типичной С-диаграммы (время представлено в логарифмическом формате) изотермического превращения аустенита в углеродистой стали (рис. 185) видно, что чем больше переохлаждается аустенит ниже температуры А1, тем более неравновесные структуры образуются в результате его распада.

Наибольшее влияние на характер структуры, образовавшейся в результате превращения аустенита, оказывают скорость охлаждения и длительность пребывания аустенита в интервале температур наименьшей его устойчивости (Tmin = 500…600 °С).

Для каждой стали существует своя критическая скорость охл охлаждения в этом температурном интервале, превышение которой (охл > кр) приводит к появлению в структуре металла мартенсита.

Если скорость охлаждения ниже критической (охл < кр), то распад аустенита произойдет в верхнем субкритическом интервале температур (TA1 - Tmin) и продуктами превращения будут структуры типа перлита.

Наличие легирующих добавок сдвигает С-диаграмму вправо (рис. 186), а потому снижает и величину критической скорости охлаждения. Следовательно, для получения перлитной структуры здесь потребуется более замедленное охлаждение металла, чем для обычной углеродистой стали.

……………………………………………………………………………………………………

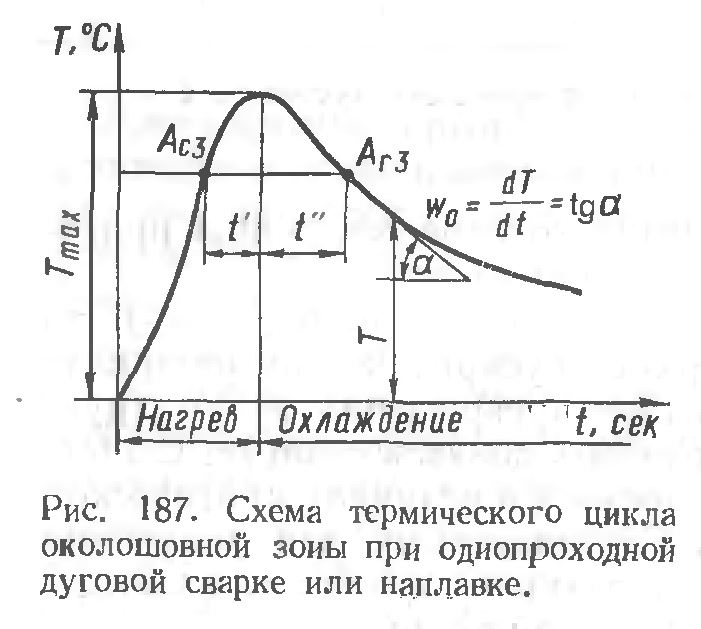

Основными параметрами термического цикла околошовной зоны, влияющими на образование холодных трещин, являются (рис. 187):

1) максимальная температура нагрева Tmах;

2) скорость н нагрева при 700—1000 °С;

3) скорость о охлаждения при 500—600 °С;

4) длительность t1 нагрева от температуры, соответствующей критической точке Асз до Тmaх;

5) длительность t2 охлаждения от Tmах до температуры, отвечающей точке AС3.

Конечная структура металла околошовной зоны после охлаждения до нормальной температуры зависит от:

параметров структуры, образующейся в процессе нагрева к моменту начала охлаждения,

структурных превращений при охлаждении.

1. При нагреве перлит и феррит околошовной зоны превращаются в аустенит, карбиды частично или полностью растворяются в нем, зерна аустенита растут, и происходит выравнивание их состава (гомогенизация).

2. Высокотемпературный и длительный перегрев металла способствует укрупнению и гомогенизации зерен аустенита, что плохо, потому что крупнозернистая гомогенная структура аустенита более устойчива, а при охлаждении высокая устойчивость замедляет его распад, что в конечном итоге ведет к увеличению доли мартенсита в структуре остывшего металла.

3. Быстрый нагрев и малое время пребывания металла в области температур выше Асз приводят к образованию сравнительно неустойчивого аустенита с мелкими зернами, что способствует при охлаждении более полному превращению аустенита в феррит с меньшей долей мартенсита.

5. В условиях повышенной скорости охлаждения перегретого металла с укрупненным зерном вполне вероятна закалка с резким снижением пластических свойств сварного соединения. В этом случае высока вероятность появления холодных трещин.

6. Если же в результате нагрева образовался мелкозернистый неустойчивый аустенит, то при той же повышенной скорости охлаждения содержание мартенсита в продуктах распада будет незначительным, сохранятся высокие пластические свойства сварного соединения и вероятность появления холодных трещин низка.

7. Термический цикл при сварке должен быть таким, чтобы в околошовной зоне, где металл нагревается выше критических точек полиморфных превращений, продолжительность нагрева была бы минимальной, а скорость охлаждения ниже критической.

Ориентировочно значение такой скорости охлаждения можно взять из С-диаграммы изотермического распада аустенита для свариваемой стали с корректировками на непрерывность охлаждения при сварке и рост зерна, вызванный нагревом. Определенная таким образом критическая скорость охлаждения носит приближенный, условный характер.

…………………………………………………………………………………………………………………………………………………………………………………………………………………..

В известных пределах при заданном составе стали скорость охлаждения, а, следовательно, и количество мартенситной фазы, можно регулировать

выбором режима подогрева, (с увеличением начальной температуры продолжительность превывания ЗТВ выше температуры полиморфных превращений возрастает)

последовательности наложения швов, (создание перерывов в нагреве)

изменением формы и размеров конструкции (вида сварного соединения).

Итак, с позиций закалочной гипотезы возникновение холодных трещин объясняется следующим образом:

1) переохлаждение аустенита в некоторых зонах сварного соединения приводит к тому, что перестройка решетки -железа в решетку -железа и образование мартенситных структур в этих зонах совершаются при низких температурах, когда металл уже обладает высокой прочностью и упругостью;

2) превращение аустенита в мартенсит сопровождается увеличением объема металла, значительным повышением его прочности и резким снижением пластичности;

3) образующиеся объемы мартенсита стремятся расшириться, но, встречая сопротивление слоев окружающего металла, сами оказываются сжатыми;

4) между различными зонами сварного соединения возникает сложное поле собственных напряжений и деформаций, которые при низкой пластичности металла этих зон вызывают в нем трещины.

Влияние водорода на образование холодных трещин при сварке.

Основным источником водорода в сварном соединении является водород в атмосфере дуги, который растворяется в расплавленном металле сварочной ванны.

Различают следующие формы существования водорода в металле в зависимости от его состояния, положения в металле:

атомарный (или ионизированный) водород –

растворенный в кристаллической решетке до предела растворимости (равновесный),

растворенный сверх предела растворимости (неравновесный), связанный с дефектами решетки (скопившийся в так называемых субмикроскопических ловушках);

молекулярный водород - скопившийся в микро- и макропорах, называемых коллекторами.

Все формы водорода находятся в термодинамическом равновесии, зависящем от температуры.

При повышении температуры свыше определенного уровня начинается заметный переход одних форм водорода в другие: молекулярного - в атомарный растворимый, неравновесного - в равновесный, связанного в ловушках - в растворимый.

Действие диффузионного водорода при образовании холодных трещин более всего соответствует одному из механизмов обратимой водородной хрупкости.

Влияние водородного охрупчивания на процесс разрушения описывают различными механизмами: адсорбционным (действие водорода как поверхностно-активного элемента), молекулярного давления (в результате перехода атомарного водорода в микропоры и его молизации) и др.

Растворенный в металле атомарный водород легко диффундирует в области с меньшей его концентрацией — в наружную поверхность шва, затем, покидая шов,— в околошовную зону и в различные несплошности, имеющиеся в металле (поры, микропустоты и др.).

Если в околошовной зоне закалочных структур нет, водород перемещается далее, вглубь металла, не проявляя охрупчивающего действия.

При перераспределении атомарного диффундирующего водорода в металлическом массиве и попадания его в микропустоты, где атомарный водород превращается в молекулярный (процесс, обратный диссоциации). Молекулярный водород теряет способность диффундировать в металле и, скапливаясь в пустотах, создает в них повышенное давление, что ведет к возникновению холодных трещин.

Если же закалочная структура в околошовной зоне образовалась, водород задерживается здесь, так как в мартенсите диффузионная подвижность его невелика (в несколько раз меньше, чем в феррито-перлитной стали). Скапливаясь в микропустотах и переходя в молекулярную форму, водород постепенно развивает в них высокое давление, создающее в окружающих объемах металла большие микронапряжения.

Таким образом, процесс образования холодных трещин определяется двумя факторами: