- •7. Технологическая прочность сварных соединений

- •1) Вблизи Тс; Кристаллизационными, или горячими, принято считать трещины, которые появляются в металле на завершающей стадии процесса кристаллизации,— в интервале температуре близких к линии солидус.

- •Горячие трещины Температурный интервал хрупкости

- •1) Величину тих;

- •2) Величину пластической деформации, которую испытывает металл в температурном интервале хрупкости;

- •3) Темп деформации.

- •Способы повышения сопротивляемости сварных соединений образованию горячих трещин.

- •Концентрация диффузионного водорода в зоне зарождения очага трещины;

- •3)Растягивающие сварочные напряжения I рода.

- •1) Избыточный феррит не успевает выделиться из аустенита и поэтому к моменту эвтектоидного превращения аустенит содержит повышенной содержание с,

- •1) Величиной и характером напряжений и деформаций, возникающих вследствие неравномерного нагрева, фазовых и структурных превращений в металле;

- •2) Свойствами (главным образом пластичностью) металла в температурном интервале образования холодных трещин.

- •Методы оценки сопротивляемости металла сварных соединений образованию холодных трещин.

- •1) Регулирования структуры металла сварных соединений;

- •2) Снижения концентрации диффузионного водорода в шве;

- •3) Уменьшения уровня сварочных напряжений.

структурное состояние металла сварного соединения, характеризуемое наличием составляющих мартенситного и бейнитного типа (%) и размером бывшего аустенитного зерна (d3, мкм); свойства указанных структурных составляющих зависят от химического состава и в первую очередь от содержания углерода (С, %);

Концентрация диффузионного водорода в зоне зарождения очага трещины;

3)Растягивающие сварочные напряжения I рода.

Критическое сочетание этих факторов приводит к образованию холодных трещин.

Появление холодных трещин связывают с фазовыми и структурными превращениями, продуктами которых являются структуры с низкими пластическими свойствами (например, мартенсит), а также с влиянием водорода.

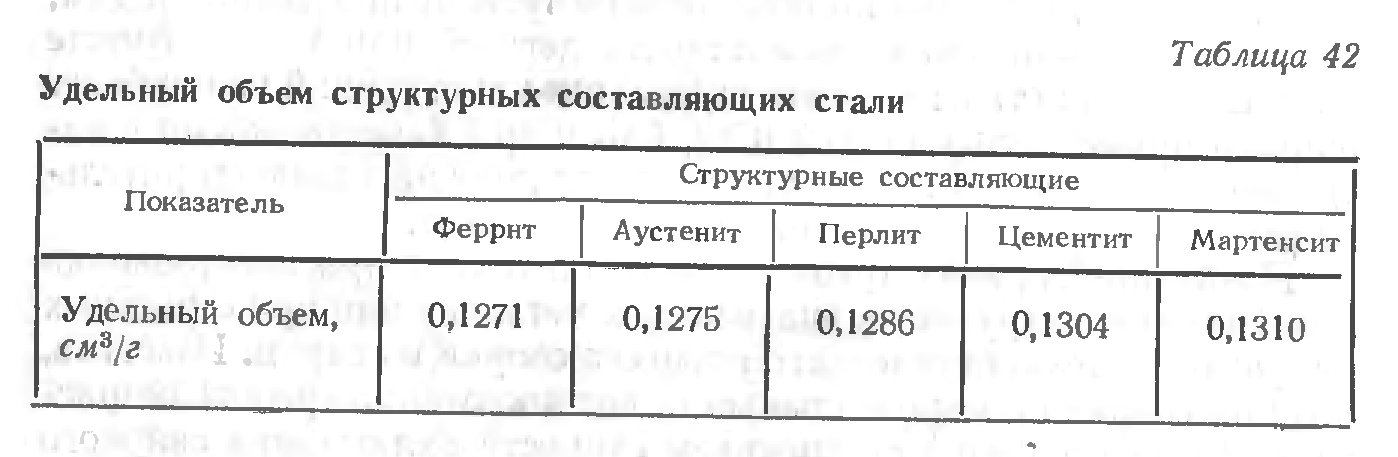

По сравнению с другими структурными составляющими, мартенсит характеризуется высокой твердостью (НВ 500…600), весьма малой пластичностью и повышенным удельным объемом (табл. 42).

В связи с этим структурные превращения аустенит — мартенсит связаны с наиболее значительным увеличением объема.

Мартенситные превращения основной части аустенита обычно протекают при пониженных температурах (300—400 °С), когда металл уже приобрел значительную прочность, а распад остаточного аустенита может продолжаться даже при температуре 200 °С и ниже. Напряжения в металле нарастают с задержкой по мере снижения температуры. Образование в металле хрупкой (мартенситной) прослойки также происходит с задержкой. Поэтому холодные трещины возникают в процессе охлаждения при температуре ниже 150 °С или в течение последующих нескольких суток.

Фазовые и структурные превращения наблюдаются на участке околошовной зоны, который нагревается выше температур полиморфного превращения.

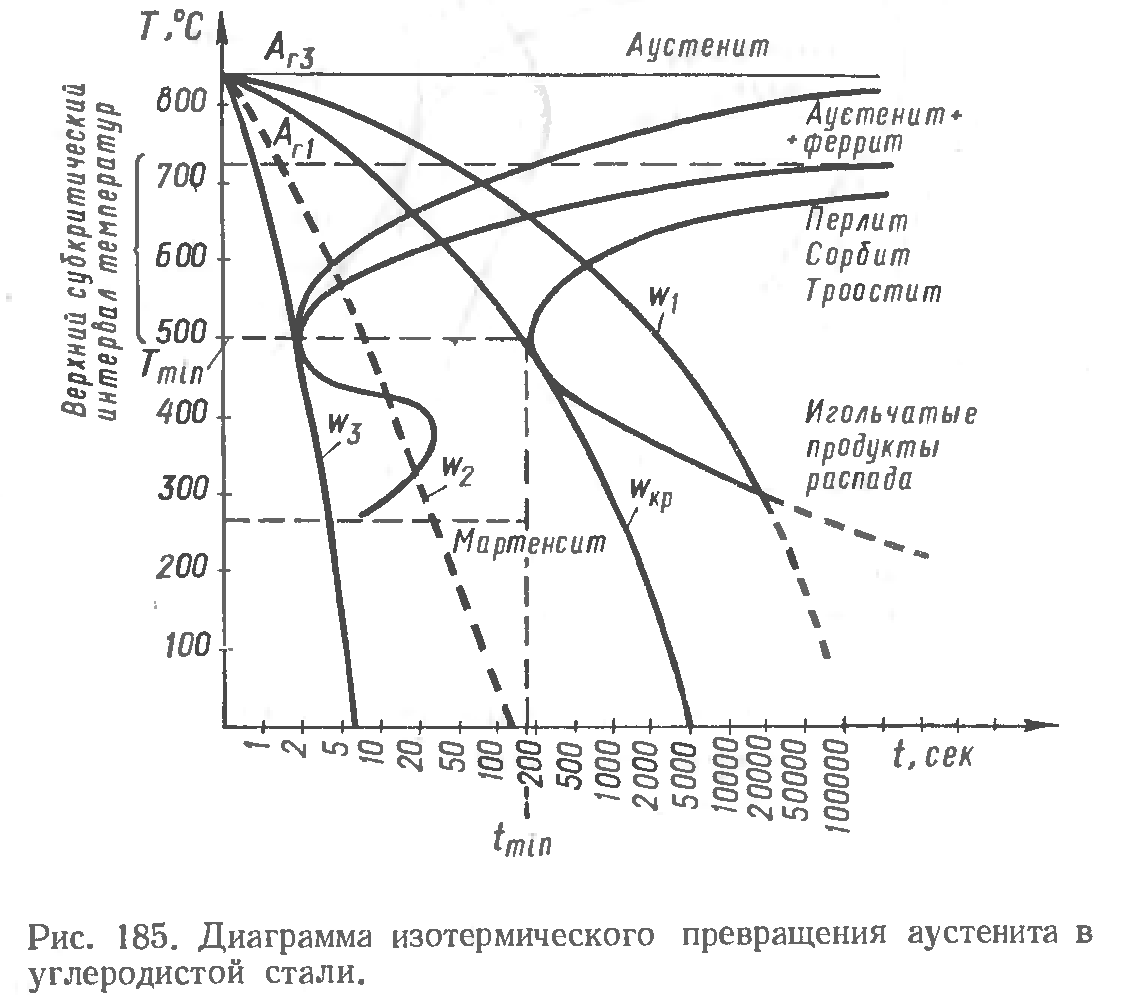

Характер конечной, образующейся здесь структуры металла зависит от химического состава основного металла и скорости нагрева и охлаждения.

Так, углерод и большинство легирующих элементов увеличивают устойчивость аустенита и уменьшают скорость его превращения. Поэтому легированный аустенит может распадаться при более низкой температуре, чем нелегированный, и образовывать метастабильную структуру мартенсита.

|

|

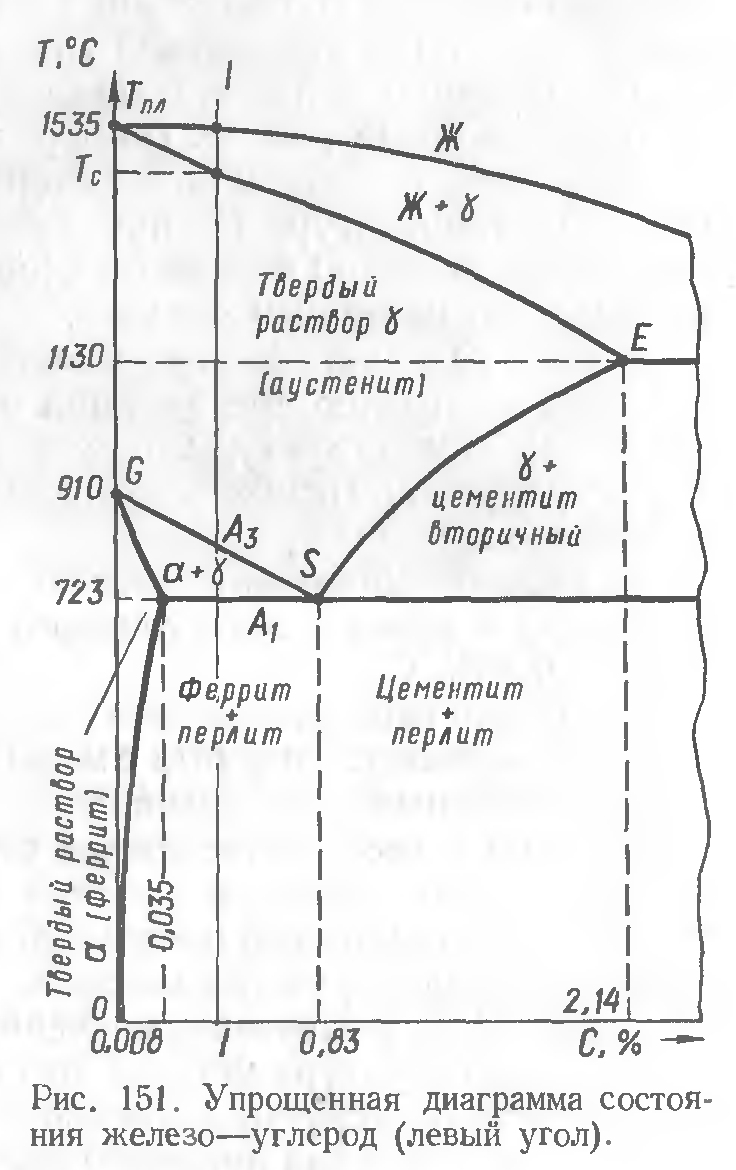

Диаграмма Fe – C составлена для равновесного состояния сплава.

При снижении температуры ниже А3 аустенит распадается. Скорость превращения аустенита зависит от степени его переохлаждения.

С дальнейшим понижением температуры от температуры солидус до А3 структурные изменения в металле не наблюдаются вплоть до температуры. Ниже А3 начинается перекристаллизации (вторичной кристаллизации металла).

Как видно из рис. 151, для малоуглеродистой стали вторичная кристаллизация металла начнется при температуре ТА3, и будет протекать до температуры ТА1.

В соответствии с равновесными превращениями при температуре, отвечающей точке А3, начинается выделение из аустенита ферритной составляющей ά-Fe (в результате полиморфного превращения γ → ά).

По мере выделения феррита, в котором предельное содержание углерода ниже, оставшийся аустенит будет обогащаться углеродом. Из обогащенного углеродом аустенита образуется цементит. Механическая смесь феррита (ά -Fe) и цементита (Fe3C) – перлит.

Структура низкоуглеродистых сталей с содержанием С менее 0,83 % при медленном охлаждении содержит феррит + перлит (который представляет собой эвтектоидную механическую смесь феррита и цементита).

Высокие скорости охлаждения, свойственные сварочному циклу, влияют на характер превращений в наплавленном металле, и поэтому конечные структуры отличаются от равновесных. Можно отметить следующие общие особенности вторичных превращений в наплавленном металле: