- •Введение

- •Основная часть

- •Особенности пуска турбин аэс

- •Пусковые схемы блоков аэс

- •Пуск блоков аэс из холодного состояния

- •1.2 Остановка турбины и ее пуск из горячего и неостывшего состояний

- •1.2.1 Явления, возникающие в турбине при снижении нагрузки и остановке

- •1.2.2 Остановка турбины в горячий резерв

- •1.2.3 Выбег ротора

- •1.2.4 Остановка турбины с охлаждением

- •Аварийная остановка турбоагрегата

- •Остывание турбины и элементов блока при остановке в горячий резерв

- •Уход за остановленной турбиной

- •1.6. Пуск неблочной пту из горячего и неостывшего состояний

- •Пуск блоков из горячего и неостывшего состояний

- •Расчетная часть

- •Расчет турбины к-1200-240

- •Расчет турбины к-1000-60

- •Экономическая часть

- •3.1.Расчет технико-экономических показателей аэс

- •3.1.1.Основные положения

- •Заключение

- •Список литературы

1.2.3 Выбег ротора

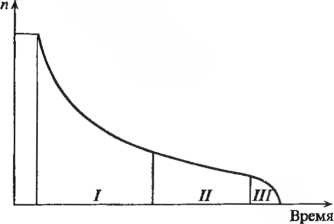

Выбег ротора — это важный эксплуатационный этап, позволяющий в определенной степени судить об исправности турбоагрегата. Во время выбега обязательно снимается кривая выбега — зависимость частоты вращения от времени (Рисунок.4). Замедление частоты вращения при выбеге происходит из-за трения лопаток и дисков о пар, из-за вентиляции пара лопаточным аппаратом и из-за трения в масляном слое подшипников. Полученная кривая выбега сравнивается с нормативной кривой, снятой после первых 200—300 ч работы (после приработки всех деталей турбины). Как нормативную, так и все остальные кривые выбега снимают при одном и том же постоянном давлении в конденсаторе, поскольку вентиляционные потери в турбине в значительной степени зависят от плотности среды, в которой вращается ротор турбины.

Время полного выбега современных турбин в зависимости от мощности составляет 20—40 мин. При отклонении выбега по сравнению с нормативным более чем на 2—3 мин необходимо выяснить причины отклонения и принять соответствующие меры. Уменьшение времени выбега свидетельствует о появлении повышенного трения в подшипниках или задеваний в проточной части и уплотнениях. Поэтому в процессе выбега необходимо периодически «прослушивать» турбину, чтобы обнаружить возможные задевания. Увеличение времени выбега, как правило, свидетельствует о не плотности стопорных или регулирующих клапанов или клапанов на линиях отборов.

Рисунок.4-Кривая выбега турбины:

Поэтому в процессе выбега необходимо периодически «прослушивать» турбину, чтобы обнаружить возможные задевания. Увеличение времени выбега, как правило, свидетельствует о не плотности стопорных или регулирующих клапанов или клапанов на линиях отборов.

В процессе выбега ротора на турбине производится ряд операций. Поскольку в этот период система регулирования уже не работает, отпадает необходимость в использовании мощных насосов, обеспечивающих систему регулирования. Эти насосы отключают. Если системы смазки и регулирования работают от одного насоса, расположенного на валу турбины, то в работу включается сначала пусковой масляный электро- или турбонасос, а затем резервный насос смазки малой мощности.

Для исключения возможной конденсации пара в остывающих в последующем перепускных трубах ЦВД и паропроводах промежуточного перегрева необходимо при закрытой ГПЗ через вентили обеспаривания выпустить пар из тракта промежуточного перегрева, а через дренажи — из перепускных труб ЦВД.

Далее при остановке турбины в горячий резерв необходимо принять все возможные меры для сохранения теплоты в паропроводе и в котле. Для этого закрываются все дренажи и задвижки, через которые возможен отток теплоты.

После остановки ротора турбины необходимо во избежание его теплового прогиба немедленно включить ВПУ.

1.2.4 Остановка турбины с охлаждением

Остановка турбины с охлаждением (расхолаживанием) производится в тех случаях, когда предусматриваются работы, которые не могут быть проведены на горячей турбине. К таким работам относятся текущие и капитальные ремонты, при проведении которых необходимо вскрывать цилиндры. Прекращение вращения ротора турбины валоповоротным устройством, подача масла к подшипникам и снятие изоляции допускаются как по техническим причинам, так и по соображениям техники безопасности при температуре турбины ниже 200 °С.

Если производить остановку ранее описанным способом с сохранением постоянной температуры горячих частей турбины, то, поскольку современные турбины остывают со скоростью 60—70 °С в сутки, потребовалось бы 6—7 сут для остывания до допустимой температуры. Необходимость в полном остывании возникает не только при капитальных, но и при частичных ремонтах системы масло - снабжения, подшипников, паровпускных частей турбины, одним словом, тогда, когда подача масла на подшипники или вращение ротора валоповоротным устройством не могут быть прекращены или когда этого требует техника безопасности.

Основная идея проведения остановки блочной турбины с расхолаживанием состоит в том, что турбина постепенно охлаждается протекающим через нее паром понижающейся температуры; при этом также уменьшают начальное давление пара. Основная трудность в осуществлении режима расхолаживания состоит в том, что не все котлы могут выдавать пар требуемых параметров. Выше отмечалось, что для исключения попадания в турбину влажного пара (это вызовет резкое понижение температуры металла турбины) необходимо иметь перегрев его по отношению к температуре насыщения. Поэтому вместе со снижением температуры пара следует снижать и его давление.

При остановке турбины с расхолаживанием в результате постепенного охлаждения со скоростью 0,5—0,7 °С/мин удается довести температуру турбины за 5—7 ч до 360—370 °С. Все рассмотренные выше операции по остановке оборудования блока остаются прежними. Продолжительность естественного остывания турбины после разгружения турбины с расхолаживанием еще до температуры 150—180 °С составляет дополнительно 5—7 сут. Поэтому постоянно ведутся поиски рациональных, относительно быстрых способов расхолаживания турбин с тем, чтобы сократить до минимума период от отключения генератора от сети до начала ремонта.