- •Технологія виготовлення м'яких елементів

- •Технологічна схема виготовлення м'яких елементів із застосуванням пружинних блоків без основ.

- •6.2. Виготовлення безпружинних м’яких елементів

- •Технологічна схема виготовлення крісла для відпочинку з пористою гумою на еластичній основі.

- •Виготовлення безпружинних матраців.

- •Безпружинні м'які елементи на основі.

- •3. Технологія оббивних робіт при виготовленні м’яких меблів

- •4. Меблі на каркасах із металу і синтетичних матеріалів

- •5. Виготовлення окремих елементів м’яких меблів

Безпружинні м'які елементи на основі.

Такі меблі можуть бути виготовлені на твердій і еластичній основах. Технологія оббивних робіт змінюється в залежності від конструкції основи і застосовуваного настилового матеріалу.

При виготовленні меблів на твердій чи еластичній основі з настиловим матеріалом рослинного чи тваринного походження технологія оббивних робіт містить у собі такі трудомісткі, потребуючі високий кваліфікації технологічні операції, як підбір, формування і прикріплення настилового шару, формування бортів і остаточне оброблення м'якого елемента. Більшість операцій виконують вручну.

Сучасна технологія оббивних робіт спрямована на усунення трудомістких операцій, виконуваних при формуванні настилового шару. Для цього застосовують синтетичні настилові матеріали з поролону, пористої гуми і гумованих матеріалів. Готові настилові матеріали укладають безпосередньо на основи і покривають лицювальною тканиною.

3. Технологія оббивних робіт при виготовленні м’яких меблів

Стільці звичайно виготовляють без пружинних елементів. Еластичність і пружність елементів меблів забезпечують товщиною шару настилового матеріалу, його якістю, способом формування і видом основи.

Існує багато технологічних схем виготовлення меблів, що відрізняються одна від іншої конструкцією виробу і настиловим матеріалом.

Технологічний процес виготовлення стільця. Основою сидіння стільця є рамка з наклеєною на неї фанерою чи фанера без рамки товщиною 6...8 мм, вкладена у чверть коробки основи і прикріплена до неї бобишками.

Розпушений і розчесаний настиловий матеріал накладають на основу (на місця, що піддаються більш інтенсивному зносу, тобто попереду і посередині, матеріалу кладуть більше) і покривають лицювальним матеріалом, який прибивають цвяхами спочатку по кутах (чи з усіх чотирьох сторін з рідким кроком), а потім остаточно спочатку з одного боку, а потім із протилежної і з інших сторін. Надлишки матеріалу відрізають ножицями. Для більш міцного кріплення лицювального матеріалу його краї підкручують чи підклеюють.

Після оббивання сидіння вкладають у рамку і кріплять до неї бобишками на клею і шурупами. Такі лицювальні матеріали, як шкіра, повінол, поліхлорвінілові плівки, прикріплюють до основи латексними чи універсальними клеями в спеціальних верстатах (ваймах).

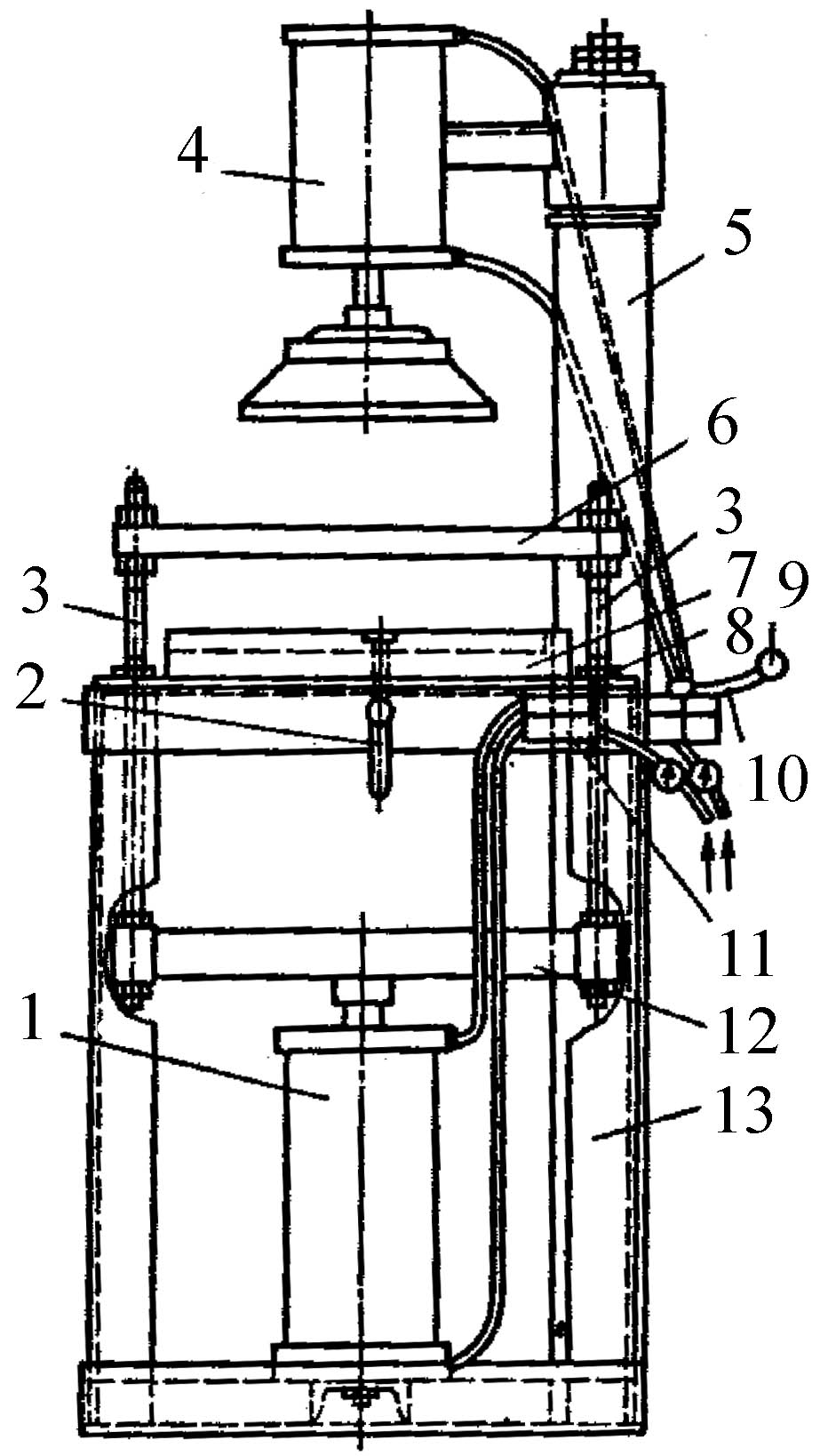

Конструкція пневматичного верстата для обтягування вкладиша сидінь і спинок стільця показана на рис. 10. На станині 13 зверху кріпиться дерев'яна площадка 7, що має поглиблення, яке відповідає розміру і формі фанерного вкладиша, що обтягається. Оббивний матеріал затискається і натягається формуючою рамкою 6 з уступчастими губками. Навколо дерев'яної площадки встановлена металева рамка з губками, у які входять губки формуючої рамки. Товщина останньої відповідає висоті укладаємого шару вати чи іншого настилового матеріалу. Формуюча рамка з'єднується двома гвинтами 3 зі швелерним бруском 12, розташованим на штоку пневматичного циліндра 1. Для запобігання перекосів гвинти ходять у направляючих втулках 8, укріплених у станині 13.

На рамці верстата встановлена колонка 5, у верхній частині якої кріпиться кронштейн із пневматичним циліндром 4. На штоку циліндра укріплений фланець із притискачем з фанери. На верстаті передбачено два повітряних крани: один 9 - для подачі повітря в циліндр 4, а інший 11 - для подачі повітря в циліндр 1. Рукоятка 2 призначена для виштовхування обтягнутого вкладиша.

Робота на верстаті для обтягування вкладишів виконується в такий спосіб. Відкривають повітряний край 11 і випускають у порожнину циліндра 1 повітря під тиском 0,5 МПа. При цьому піднімається шток циліндра й одночасно з ним формуюча рамка на 350 мм. Після цього кладуть на дерев'яну площадку оббивний матеріал так, щоб краї його звисали з затискних губок; переключенням повітряного крана опускають формуючу рамку 6, що затискає краї оббивного матеріалу й одночасно натягає їх. Потім у формуючу рамку кладуть вату, а зверху - фанерний вкладиш; після цього, обертаючи рукоятку 10 до упора, повертають циліндр 4 так, щоб розташувати притискач паралельно фанерному вкладишу, і відкривають повітряний кран 9. Шток циліндра з притискачем опускаються. Притискач давить на фанерний вкладиш і запресовує вату.

Потім, переключивши повітряний кран 11, удруге піднімають формуючу рамку у верхнє положення, промастивши крайки фанерного вкладиша колагеновим клеєм, загортають вивільнені краї оббивного матеріалу і притирають їхній вручну до вкладиша. Після виконання цих операцій знімають тиск у циліндрі 4, відводять його убік на 45 і, натискаючи на рукоятку 2, виймають обтягнутий вкладиш.

Рис. 10. Пневматичний верстат для обтягування вкладишів сидіння і спинки стільця: 1, 4 - пневматичні циліндри, 2 - рукоятка для виштовхування обтягнутого вкладиша; 3 - гвинт, 5 - колонка, 6 - формуюча рамка, 7 - дерев'яна площадка з поглибленням, 8 - направляючі втулки, 9 - кран для подачі повітря в циліндр 4; 10 - рукоятка для повороту циліндра 4; 11 - кран для подачі повітря в циліндр 1; 12 - швелерний брусок, 13 – станина

Технологічний процес виготовлення крісла. Звичайно основою для сидіння крісел служать тканинні чи гумові стрічки. Стрічки прибивають до верхньої поверхні рамки толевими чи оббивними цвяхами розміром 2х20 чи 1,8х20 мм із кроком близько 1 см. Під головки цвяхів варто підкладати картонні прокладки, що оберігають стрічки від розриву при натягуванні. Укладати стрічки перед прибиванням починають із середини, рівномірно натягаючи в обидва боки - ліворуч і праворуч для запобігання перекосів рамки. Натягають стрічки спеціальним важільним пристосуванням чи оббивними кліщами.

Після прикріплення стрічки покривають мішковиною з внутрішньої сторони рамки. Потім на підготовлену основу рівномірно накладають настиловий матеріал. Товщину і рівномірність шару настилового матеріалу перевіряють на дотик шляхом продавлювання шару пальцями до мішковини. Краям настилового матеріалу надають форму майбутніх бортів.

Після формування настилового матеріалу накладають покривний матеріал (мішковину), прикріплюючи його тимчасово цвяхами з кроком 100 мм. Потім двокінцевою голкою прошивають покривний і настиловий матеріали, з'єднуючи їх з полотном основи так, щоб уникнути переміщення настилового матеріалу і для збереження наданої йому форми. Шви рівномірно натягають, а кінці шпагату тимчасово закріплюють петельним вузлом. Закінчивши прошивання шпагату в поздовжньому і поперечному напрямках, тимчасово закріплені цвяхи висмикують і формують борти.

Борти можуть бути зформовані на одній лінії з коробкою чи виступати вперед. При формуванні борта настиловий матеріал разом з полотном захоплюють пальцями обох рук і знизу рівномірно і сильно притискають великими пальцями. Потім краї полотна прибивають до брусків коробки чи рамки паралельно борту, починаючи від середини вліво і вправо. Настиловий матеріал у цей момент притискають так, щоб можна було закріпити його цвяхами. Волокна чи шматки настилового матеріалу після прибивання не повинні виступати з-під полотна.

Для одержання більш твердого борта його прошивають прямим швом. Цю операцію робітник виконує правою рукою, лівою рукою він підтримує борт, злегка притискаючи знизу шпагат. Борт прошивають у два ряди. Після формування і прошивання борт покривають лицювальною тканиною, дотримуючи тих же вимог, що і при оббиванні сидінь і спинок.

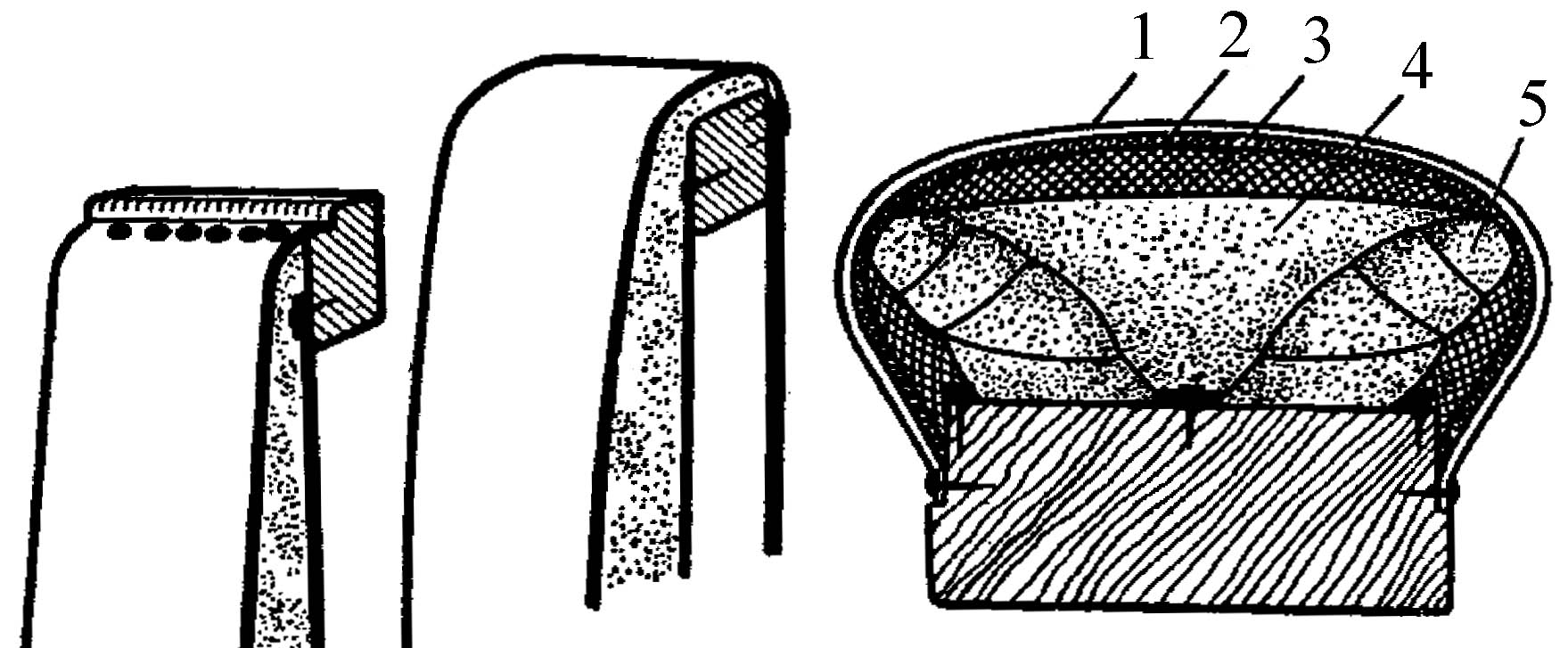

Технологічний процес оббивання підлокітників (рис. 11) має свої відмінні риси через те, що основами підлокітників можуть служити оббивні стрічки, фанера, деревноволокнисті плити, картон чи бруски з деревини.

При оббиванні підлокітників настиловий матеріал накладають більш тонким шаром. Лицювальний матеріал прибивають цвяхами з декоративною головкою. При застосуванні звичайних цвяхів головки закривають декоративною тасьмою чи шнуром.

У підлокітника оббивають тільки верхню частину чи з боків до самого сидіння чи до коробки основи (залежить від конструкції меблів). У підлокітника, що має верхню оббивку, формують два борти 5, при простьобуванні відгинають їх назовні, накладають додаткові шари 2, 3, 4 настилових матеріалів і покривають лицювальною тканиною 1. При виготовленні підлокітників, оббитих з бокових сторін, борти можна не формувати, а використовувати шнур діаметром близько 15 мм. При цьому настиловий матеріал накладають на сильно натягнуту тканину. Потім його прошивають, щоб він не змістився. Після накладання покривної тканини для прикріплення настилового матеріалу їх додатково простьобують.

Рис. 11. Схема оббивання підлокітника крісла: 1 - лицювальна тканина, 2, 3, 4 - настилові матеріали, 5 – борт