- •Оглавление

- •Глава V. Интенсификация химических процессов подготовки поверхности в установках стационарного и непрерывного действия.............. 107

- •Глава VI. Механические способы удаления окалины........138

- •Глава VII. Термическая обработка проволоки............... 165

- •Глава VIII. Волочение проволоки............................................ 181

- •Глава IX. Защитные и специальные металлопокрытия 249

- •Глава X. Испытания, отделка и упаковка проволоки... 305

- •Предисловие

- •Глава I. Современное состояние и перспективы развития производства низкоуглеродистой проволоки

- •I. Современное состояние производства низкоуглеродистой проволоки

- •2. Перспективные технологические процессы изготовления проволоки

- •Список литературы

- •Глава II. Технологические схемы изготовления низкоуглеродистой проволоки

- •1. Сортамент и классификация

- •2. Структура производственного процесса изготовления проволоки

- •3. Технологические схемы производства проволоки различного назначения

- •4.1. Приемка катанки Пр.

- •4.2 Объясните назначение каждой технологической операции.

- •4.3. Подготовка поверхности пп.

- •4.4. Волочение гсв, тв, нтв.

- •4.5. Совмещенные процессы

- •4.6. Нанесения металлопокрытия мп

- •4.7. Сдача готовой продукции.

- •Глава III. Требования к качеству стали и катанки

- •1. Требования к качеству стали

- •2. Особенности изготовления и обработки катанки

- •3. Сортамент катанки

- •Глава IV. Подготовка поверхности металла к волочению

- •1. Структура и свойства окалины

- •4.8. Нейтрализация в растворе мыла

- •4.9. Сушка

- •5.2.7) Сушка.

- •Примерный перечень лабораторных работ и практических занятий

- •Список литературы

- •Глава V. Интенсификация химических процессов подготовки поверхности в установках стационарного и непрерывного действия

- •1. Подготовка поверхности на поточных термотравильных агрегатах

- •2. Дополнительное подтравливание металла после механического удаления окалины

- •3. Вибрационное травление

- •4. Каскадно-противоточный способ травления

- •5. Электролитическое травление

- •6. Обработка проволоки витками и спиралью

- •7. Установки туннельного типа

- •8. Расход химических реагентов при подготовке поверхности металла к волочению

- •Упражнения

- •Список литературы

- •Контрольные вопросы

- •Глава VII. Термическая обработка проволоки

- •1. Отжиг

- •2. Агрегаты для отжига

- •Глава VIII. Волочение проволоки

- •1. Выбор исходной заготовки и расчет количества переделов

- •2. Выбор типа волочильного стана

- •3. Расчет переходов при волочении

- •3.1. Станы магазинного типа

- •3.2. Станы петлевого и прямоточного типов

- •3.3. Станы многократного волочения со скольжением

- •4. Расчет энергосиловых параметров волочения на станах разных типов

- •4.1. Станы магазинного типа

- •4.2. Станы петлевого и прямоточного типов

- •4.3. Станы со скольжением

- •5. Производственная мощность волочильного оборудования

- •6 Расход вспомогательных материалов при волочении проволоки

- •Глава IX. Защитные и специальные металлопокрытия

- •1. Подготовка поверхности проволоки перед нанесением покрытия

- •1.1. Обезжиривание

- •1.2. Травление

- •1.3. Флюсование

- •2. Определение массы металлопокрытия

- •3. Цинкование

- •Горячее цинкование

- •Нанесение цинкалюминиевых покрытий

- •3.3. Электролитическое цинкование

- •3.4. Дефекты оцинкованных изделий

- •4. Лужение

- •5. Алюминирование

- •6. Меднение

- •Глава X. Испытания, отделка и упаковка проволоки виды брака на готовой проволоке и меры его предупреждения

- •2. Механические и технологические испытания

- •3. Смазка и упаковка

- •Заключение

2. Структура производственного процесса изготовления проволоки

Структура производственного процесса изготовления проволоки, обеспечивающая заданные по выпуску типы и сортамент готовой проволоки, устанавливается на основании изучения отечественного и зарубежного опыта изготовления аналогичной продукции с учетом последних научно-технических достижений и вариантных разработок.

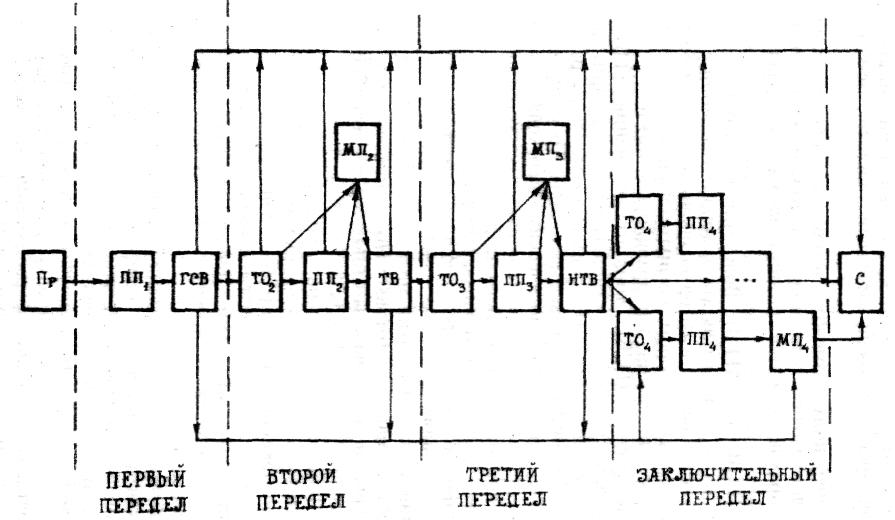

Структура производственного процесса создана по иерархическому принципу и состоит из технологических процессов, технологических операций и технологических переходов (рис. 1).

Она обусловливает последовательность этапов обработки от приемки исходного металла (основного материала) до отгрузки готовой продукции потребителю.

Рис.1. Структура производственного процесса изготовления проволоки

Производственный процесс изготовления проволоки представляет собой совокупность последовательных или периодически повторяющихся технологических процессов, необходимых для выполнения производственной программы. Производственный процесс осуществляется в цехе — основном производственном подразделении промышленного предприятия. Для сталепроволочных цехов характерны такие типы производства, как массовое и серийное. Каждый цех состоит из производственных и вспомогательных отделений.

Производственное отделение имеет четкое функциональное назначение по выполнению конкретного технологического процесса.

Технологический процесс — это часть производственного процесса, содержащая целенаправленные действия по изменению и (или) определению состояния предмета труда (ГОСТ 3.1109-82). Технологический процесс состоит из технологических операций, которые, в свою очередь, содержат технологические переходы,

Технологическая операция — это законченная часть технологического процесса, выполняемая на одном рабочем месте (ГОСТ 3.1109-82).

Технологический переход — это законченная часть технологической операции, выполненная одними и теми же средствами технологического оснащения при постоянных технологических режимах и установке (ГОСТ 3.1109-82).

Технологические процессы при изготовлении проволоки от приемки заготовки до отгрузки готовой продукции потребителю могут осуществляться в различной последовательности, причем некоторые из них могут периодически повторяться. В общем цикле изготовления проволоки процессы приемки заготовки, подготовки поверхности катанки к волочению, нанесения металлопокрытия, отделки и сдачи готовой продукции участвуют один раз. Процессы термообработки передельной заготовки, подготовки ее поверхности и волочения могут периодически повторяться.

Совокупность технологических процессов термообработки передельной заготовки, подготовки ее поверхности и волочения называют переделом. Количество переделов в производственном процессе зависит от типа и сортамента проволоки: чем тоньше проволока на готовом размере и шире комплекс требуемых свойств, тем большее количество переделов необходимо для ее изготовления. Количество переделов зависит также от размеров и свойств катанки: чем меньше ее размеры и выше свойства (особенно по характеристикам пластичности), тем количество переделов меньше, В общем случае количество переделов определяется расчетом.

На рис. 2 изображена топографическая схема производственного процесса изготовления низкоуглеродистой проволоки, обеспечивающая ее выпуск по всем типам и всему сортаменту, которые определены ГОСТ 233-80 и ГОСТ 2771-81. Границами переделов служат размеры передельных заготовок. Технологические процессы термообработки и подготовки поверхности могут быть объединены в один технологический поток (ТО + ПП)2,3 на совмещенных агрегатах отжига и подготовки

поверхности. Нанесение металлического покрытия может быть осуществлено как на готовом размере, так и на передельной заготовке с последующим волочением на готовый размер. Технологический процесс нанесения металлопокрытия может проводиться как на отдельных агрегатах МП2-1, так и в потоке с термическими агрегатами (ТО + МП)2-4 и термотравильными комбайнами (ТО+ПП +… + МП)2-4. Заключительный передел содержит требуемые процессы, проводимые на готовом размере заданного сортамента проволоки. Иногда заключительный передел в производственном процессе изготовления проволоки отсутствует. Состав и последовательность технологических процессов, их повторяемость зависят от типа и сортамента проволоки.

Приведем пооперационное описание технологических процессов.

Приемка катанки Пр. Производственный процесс (рис. 2) начинается с приемки основного материала — катанки. Этот технологический процесс содержит такие технологические операции, как взвешивание, разгрузка катанки из внешних транспортных средств, складирование, входной контроль качества, хранение и запуск катанки в производство.

Катанка складируется строго по маркам стали, плавкам и поставщикам на закрепленных площадях склада подката.

Катанка запускается в производство с разрешения ОТК внешней приемки поплавочно в соответствии со сменным заданием, выданным планово-распределительным бюро (ПРБ) цеха.

Рис. 2. Топографическая схема производственного процесса изготовления проволоки Пр — приемка заготовки; ПП, — подготовка поверхности катанки перед волочением; ГСВ. ТВ, НТВ — участки грубо-среднего, тонкого и наитончайшего волочения; ТО. (i = 2, 3, 4 — номера переделов) — термообработка передельной заготовки и готовой проволоки; ПП. (i = 2, 3, 4) — подготовка поверхности передельных заготовок и готовой проволоки; МП2,3,4 -нанесение металлопокрытия на передельную заготовку и готовую проволоку; С — процессы отделки и сдачи готовой продукции

Подготовка поверхности катанки и передельных заготовок ПП1-4. Технологический процесс подготовки поверхности катанки и передельных заготовок перед волочением в установках стационарного действия содержит операции по загрузке, подготовке бунтов и мотков к травлению, ряд промывок в холодной, горячей воде и душирующих устройствах, травления, нанесения подсмазочных слоев, сушки, маркировки и подачу заготовки в волочильное отделение.

На многих операциях возможны технологические переходы. Например, последовательное травление в отработанном и чистом травильных растворах аналогично принципу каскадного травления и промывки.

Волочение (ГСВ, ТВ, НТВ). Волочение - это основной технологический процесс, в результате которого основной материал - катанка превращается в готовую проволоку с заданными размерами и требуемым набором физико-механических характеристик. Волочильное отделение, как правило, состоит из участков грубо-среднего волочения (ГСВ), тонкого волочения (ТВ) и наитончайшего волочения (НТВ). Технологические операции для всех участков волочения однотипны: установка металла на размоточное устройство (загрузка), заправка волочильного стана в соответствии с рассчитанными технологическими переходами, волочение проволоки, подготовка следующего бунта (катушки) к волочению, сварка концов, съем готовой на данном переделе проволоки с волочильного стана, контроль размеров проволоки, увязка мотков, их маркировка и отбор проб для испытаний.

Нанесение металлопокрытия МП. Технологический процесс нанесения металлопокрытий практикуют как на готовом размере, так и на передельной заготовке. Последовательность технологических операций (установка заготовки на размоточное устройство, загрузка агрегата, обезжиривание, несколько тщательных промывок с применением обтиров, травление, флюсование, нанесение покрытия, подсмазочного покрытия, смотка на намоточном аппарате, маркировка и отбор проб для технологических испытаний) зависит от вида покрытия и способа его нанесения.

Завершающий технологический процесс во всем цикле производственного процесса — отделка готовой проволоки и сдача готовой продукции.

Отделка содержит операции правки и резки, если поставка проволоки предусмотрена в прутках; шлифовки и полировки, если эти операции предусмотрены стандартами или техническими условиями; нанесения консервирующей смазки.

Сдача готовой продукции включает в себя завершающий (выходной) контроль качества, сортировку, упаковку, маркировку, складирование металла, хранение, формирование требуемой загрузки транспортных средств и отгрузку потребителю.