- •Оглавление

- •Глава V. Интенсификация химических процессов подготовки поверхности в установках стационарного и непрерывного действия.............. 107

- •Глава VI. Механические способы удаления окалины........138

- •Глава VII. Термическая обработка проволоки............... 165

- •Глава VIII. Волочение проволоки............................................ 181

- •Глава IX. Защитные и специальные металлопокрытия 249

- •Глава X. Испытания, отделка и упаковка проволоки... 305

- •Предисловие

- •Глава I. Современное состояние и перспективы развития производства низкоуглеродистой проволоки

- •I. Современное состояние производства низкоуглеродистой проволоки

- •2. Перспективные технологические процессы изготовления проволоки

- •Список литературы

- •Глава II. Технологические схемы изготовления низкоуглеродистой проволоки

- •1. Сортамент и классификация

- •2. Структура производственного процесса изготовления проволоки

- •3. Технологические схемы производства проволоки различного назначения

- •4.1. Приемка катанки Пр.

- •4.2 Объясните назначение каждой технологической операции.

- •4.3. Подготовка поверхности пп.

- •4.4. Волочение гсв, тв, нтв.

- •4.5. Совмещенные процессы

- •4.6. Нанесения металлопокрытия мп

- •4.7. Сдача готовой продукции.

- •Глава III. Требования к качеству стали и катанки

- •1. Требования к качеству стали

- •2. Особенности изготовления и обработки катанки

- •3. Сортамент катанки

- •Глава IV. Подготовка поверхности металла к волочению

- •1. Структура и свойства окалины

- •4.8. Нейтрализация в растворе мыла

- •4.9. Сушка

- •5.2.7) Сушка.

- •Примерный перечень лабораторных работ и практических занятий

- •Список литературы

- •Глава V. Интенсификация химических процессов подготовки поверхности в установках стационарного и непрерывного действия

- •1. Подготовка поверхности на поточных термотравильных агрегатах

- •2. Дополнительное подтравливание металла после механического удаления окалины

- •3. Вибрационное травление

- •4. Каскадно-противоточный способ травления

- •5. Электролитическое травление

- •6. Обработка проволоки витками и спиралью

- •7. Установки туннельного типа

- •8. Расход химических реагентов при подготовке поверхности металла к волочению

- •Упражнения

- •Список литературы

- •Контрольные вопросы

- •Глава VII. Термическая обработка проволоки

- •1. Отжиг

- •2. Агрегаты для отжига

- •Глава VIII. Волочение проволоки

- •1. Выбор исходной заготовки и расчет количества переделов

- •2. Выбор типа волочильного стана

- •3. Расчет переходов при волочении

- •3.1. Станы магазинного типа

- •3.2. Станы петлевого и прямоточного типов

- •3.3. Станы многократного волочения со скольжением

- •4. Расчет энергосиловых параметров волочения на станах разных типов

- •4.1. Станы магазинного типа

- •4.2. Станы петлевого и прямоточного типов

- •4.3. Станы со скольжением

- •5. Производственная мощность волочильного оборудования

- •6 Расход вспомогательных материалов при волочении проволоки

- •Глава IX. Защитные и специальные металлопокрытия

- •1. Подготовка поверхности проволоки перед нанесением покрытия

- •1.1. Обезжиривание

- •1.2. Травление

- •1.3. Флюсование

- •2. Определение массы металлопокрытия

- •3. Цинкование

- •Горячее цинкование

- •Нанесение цинкалюминиевых покрытий

- •3.3. Электролитическое цинкование

- •3.4. Дефекты оцинкованных изделий

- •4. Лужение

- •5. Алюминирование

- •6. Меднение

- •Глава X. Испытания, отделка и упаковка проволоки виды брака на готовой проволоке и меры его предупреждения

- •2. Механические и технологические испытания

- •3. Смазка и упаковка

- •Заключение

3. Цинкование

Цинк — голубовато-серебристый металл с температурой плав ления 419,5 °С и температурой кипения 906 ±1 С. Плотность твердого цинка - 7,133 т/м3 при 20 °С, жидкого - 6,66 т/м3 при 419,5 оС, т.е. при плавлении цинка его объем увеличивается. Цинк расположен во второй группе периодической системы элементов Д.И.Менделеева; порядковый номер - 30, относительная атомная масса - 65,37. Кристаллическая структура - гексого-нальная плотноупакованная решетка с параметрами а = 26,645 нм, с = 49,451 нм, с/а = 1,856. Модуль упругости цинка - 78453—98066 МПа, временное сопротивление - 120— 170 МПа, предел текучести 75— 100 МПа, относительное удлинение - 40—50%.

Цинкование широко распространенный способ защиты стали от коррозии. Благодаря высокому электроотрицательному потенциалу (- 0,76 В) по отношению к стали цинк является анодным покрытием и защищает сталь не только механически, изолируя ее от воздействия коррозионной среды, но и в результате протекторного действия, создавая защитный потенциал так, что даже при наличии пор или повреждения покрытия основной металл не подвергается коррозии, пока не будет разрушено само покрытие.

Цинкованию подвергают проволоку низкоуглеродистую качественную (ГОСТ 792-67); для бронирования электрических проводов и кабелей (ГОСТ 1526-81); для сердечников проводов (СТАП, ГОСТ 9850-72); для воздушных линий связи (ГОСТ 1668-73, ГОСТ 15892-70); общего назначения (ГОСТ 3282 -74); колючую (ГОСТ 285-69); полиграфическую (ГОСТ 7480-73); для сеток (ГОСТ 14964-79) и др.

Горячее цинкование

Горячее цинкование осуществляют путем погружения проволоки с тщательно очищенный и подготовленной поверхностью в расплав цинка. Жидкофазный способ цинкования - - самый распространенный в промышленности. Преимущества этого способа - высокая производительность с регулируемыми качеством и количеством покрытия, относительная простота оборудования, возможность широкой механизации и автоматизации при организации поточного производства большой единичной мощности.

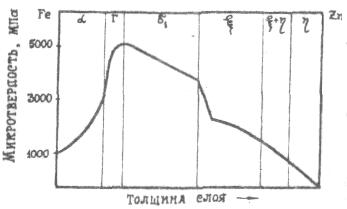

Рис.

38. Структура железо-цинкового сплава

Рис.

38. Структура железо-цинкового сплава

При контакте поверхности стали с жидким цинком после смачивания за счет диффузионных процессов образуются твердые фазы железо - цинк (рис. 38). Фаза а является твердым раствором цинка в железе с содержанием цинка 6— 7% (по массе) при комнатной температуре. Фаза η достаточно пластична и представляет собой твердый раствор железа в цинке с содержанием железа 0,008% (по массе) при комнатной температуре. Остальные фазы являются интерметаллическими соединениями: твердая и хрупкая фаза Г(FeZn, Fe3Zn10, Fe5Zn21), пластичная фаза δ1 (FeZn7, FeZn10); хрупкая фаза ξ (FeZn13). Фаза η имеет самый высокий электроотрицательный потенциал (-0,98 В). При выходе проволоки из ванны с расплавом поверх интерметаллических соединений формируется слой покрытия, соответствующий составу металлу ванны. Если на некоторых участках поверхности стали не образовался железонинковый сплав, то поверхность не смачивается цинком; непокрытые цинком участки поверхности называют чернотами.

На взаимодействие цинка со сталью влияют температура расплава и длительность взаимною контакта, химический состав расплава цинка, химический состав стали и ее структура.

На рис. 39 показано влияние температуры цинкового расплава и времени взаимного контакта стали с жидким цинком на потери железа. Объемное содержание интерметаллических фаз в массе покрытия увеличивается с повышением температуры расплава от 422 до 500 °С. Увеличение длительности выдержки металла в цинковой ванне также повышает скорость роста фаз.

В диапазоне температур от 420 до 490 °С потери массы железа подчиняются параболическому закону от времени

![]() (152)

(152)

где тжц

- потери

массы железа на единицу площади или

толщина слоя железоцинковых соединений;![]() —

постоянная, характеризующая потерю

железа в зависимости от температуры и

времени; ао=

1,78 10-2

(г см-2)2-

мин-1

коэффициент, зависящий от химического

состава стали; и

= 59850 Дж/моль

— энергия активации перехода железа в

интерметаллическое соединение; R

- - универсальная

газовая постоянная; Т

- абсолютная

температура.

—

постоянная, характеризующая потерю

железа в зависимости от температуры и

времени; ао=

1,78 10-2

(г см-2)2-

мин-1

коэффициент, зависящий от химического

состава стали; и

= 59850 Дж/моль

— энергия активации перехода железа в

интерметаллическое соединение; R

- - универсальная

газовая постоянная; Т

- абсолютная

температура.

Рис. 39. Зависимость потерь железа от продолжительности выдержки в жидком цинке при различных температурах: а — нижняя параболическая и линейная области; б — верхняя параболическая область

В диапазоне температур 490— 520 °С действует линейный закон потери массы железа

![]() (153)

(153)

При температурах до 490 °С на стали образуются плотные, однородные, хорошо сцепленные с ней железоцинковые фазы, в интервале температур 490— 520 °С на стали возникают пористые, плохо сцепленные с основой железоцинковые слои.

Если расплав цинка не содержит добавок, подавляющих рост железоцииковых соединений, то их структура зависит от температуры расплава и продолжительности цинкования.

На рис. 40 показана кинетика формирования структурных составляющих при цинковании стали марки СтЗ. Толщина самой твердой и хрупкой Г-фазы в исследуемом диапазоне факторов изменяется незначительно и составляет около 2— 3 мкм. Для роста фазы δ1 определяющими являются оба фактора. Интенсивный рост ξ-фазы происходит при температурах 470—480 °С и содержание этой фазы превалирует в массе железоцинковых сплавов. Это объясняется достаточно высокой скоростью реакции δ1+η →ξ. Если толщина η фазы недостаточна, она может полностью поглотиться фазой. При этом поверхность оцинкованной проволоки приобретает серый цвет, покрытие полностью состоит из железо цинковых сплавов с пониженной пластичностью и коррозионной стойкостью.

Таким образом, масса и структура железоцинковых интерметаллических соединений определяются в основном температурой и продолжительностью цинкования.

Верхний слой покрытия η-фазы соответствует составу расплава цинка, определяет внешний вид изделия, его коррозионную стой кость и пластичность покрытия.

Продолжительность цинкования не влияет на рост η-фазы. Ее содержание в покрытии определяется температурой расплава, скоростью цинкования и способом выхода проволоки-заготовки из ванны цинкования:

![]()

где т - масса цинка (состава ванны) во внешнем слое покрытия;

v -- скорость цинкования; v - вязкость расплавленного цинка.

С увеличением температуры цинкования и уменьшением скорости извлечения на поверхности. Образовавшегося железоцинкового конгломерата удерживается более тонкий слой цинка, поскольку уменьшаются вязкость, поверхностное натяжение и увеличивается жидкоподвижность расплавленного цинка.

Для получения толстого пластичного цинкового покрытия цинкование производят при температурах 430-450 °С. Равномерное толстое покрытие получают при вертикальном выходе проволоки-заготовки из цинка. При наклонном выходе полосы из-за действия силы тяжести покрытие получается неравномерным по периметру.

Рис. 40. Кинетика изменения структурных составляющих цинкового покрытия, полученного в расплаве цинка при температуре: а — 440 °С; б - - 460 °С; в — 470 °С; г — 480 °С

Для повышения равномерности распределения покрытия и исключения образования наплывов цинка на поверхности применяют сглаживающие устройства - механические (протиры из асбеста, стеклоткань - "куколки"), сыпучие (древесно-угольная за сыпка зеркала ванны в месте выхода проволоки из ванны цинкования) и пневматические (установка газовых горелок с направлением пламени на выходящую из расплава полосу, интенсивная обдувка струей воздуха воздушный нож). Механические сглаживающие обтиры уничтожают самый эффективный защитный слой, снижают поверхностную плотность покрытия и ухудшают его качество.

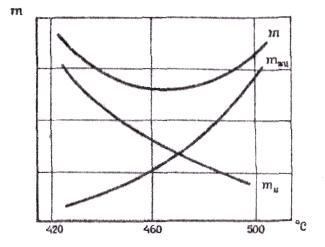

Формирование металлопокрытия по уравнениям (152) и (154) определяет противоположное влияние температуры расплава на структуру покрытия и его массу: с ростом темпера туры увеличивается толщины желе-железоцинкового сплава и уменьшается толщина цинкового слоя (рис. 41). В области температур 460— 470 °С наблюдает ся минимум общей толщины покрытия. Для получения толстого пластичного покрытия, особенно на термообработанной заготовке под последующее волочение, цинкование необходимо производить при температурах 430—450 °С.

Рис. 41. Изменение общей толщины покрытия (т), толщины железоцинкового сплава (mжц и цинкового слоя )(тZn) в зависимости от температуры цинкования проволоки

Для цинкования проволоки применяют цинк марок Ц-0 - Ц-1 (ГОСТ 3640-79), химический состав которых приведен в табл. 38. В ванну цинкования добавляют свинец. Примесь свинка до 0,5% уменьшает его вязкость, что способствует лучшему смачиванию проволоки расплавленным цинком и увеличению массы покрытия. Кроме того, расплавленный свинец образует на дне ванны защитную подушку, предохраняющую дно ванны от прогара и облегчающую удаление гартцинка.

В ванну цинкования добавляют алюминий марок А-995, А-99, А-8 или силумин. Присутствие алюминия значительно снижает скорость растворения железа в цинке, уменьшает скорость образования интерметаллических фаз, снижает угар цинка, придает цинковому покрытию пластичность и способствует увеличению сцепления со стальной основой.

Расплав цинка, содержащий добавку алюминия, окисляется значительно меньше из-за образования на поверхности ванны защитной пленки из Аl2О3, которая, взаимодействуя с Zn, образует шпинели, предохраняющие расплав от окисления.

Присутствие алюминия в расплаве цинка в количестве 0,1 - 0,3% снижает скорость образования железоцинковых соединений. Замедляющее действие алюминия объясняется образованием на поверхности стали защитного слоя из соединений Fe2Al5 или FeAl3, который тормозит реакцию между сталью и жидким цинком. Подавление роста хрупких цинковых интерметаллических соединений повышает пластичность покрытия. Образующиеся поверх защитного слоя железоцинковые соединения срастаются с железоалюминиевыми за счет взаимной диффузии, образуя смесь фаз. Это приводит к увеличению прочности сцепления между покрытием и основой.

Присутствие кремния резко увеличивает скорость образования железоцинковых фаз и ухудшает качество покрытия. Поэтому для изготовления ванн цинкования применяют малоуглеродистую сталь с возможно минимальным содержанием кремния. Примеси сурьмы, меди, кадмия также увеличивают растворимость цинка в железе. Наиболее неблагоприятной примесью является мышьяк, вызывающий хрупкость покрытия.

Таблица 38 Химический состав цинка

Марка |

Содержание цинка %, не менее |

Содержание элементе в, %, не более |

||||||

Свинец |

Железо |

Кадмий |

Медь |

Олово |

Мышьяк |

Всего |

||

ДО |

99,975 |

0,013 |

0,005 |

0,004 |

0,001 |

0,001 |

0,0005 |

0,025 |

Ц 1 |

99,95 |

0,02 |

0,01 |

0,01 |

0,002 |

0,001 |

0,0005 |

0,05 |

Химический состав цинковою расплава должен соответствовать содержанию компонентов:

свинец не более 0,5%;

алюминий 0,01 - - 0,05%;

кремний 0,01 - - 0,05%;

железо не более 0,2%.

Химический состав стали существенно влияет на взаимодействие жидкого цинка со сталью.

Оцинкованная низкоуглеродистая проволока содержит: 0,05 0,24% С; 0,01-0,37% Si; 0,25-0,65% Мп; 0,02-0,06% S; 0,02-0,07% Р; 0,1-0,3% Си; 0,1-0,3% Сr, 0,1-0,3% Ni. Эти составы соответствуют сталям Ст0, Ст0М, Ст1 — СтЗ, 08 - 20 всех степеней раскисления.

Повышение в стали содержания углерода, кремния и фосфора способствует образованию и росту в слое покрытия хрупких фаз. При взаимодействии цинка с холоднотянугой проволокой скорость образования интерметаллических соединений выше, чем на термообработанной проволоке.

Поверхность зеркала ванны с расплавленным цинком покрывается слоем древесно-угольной мелочи толщиной 25— 60 мм для предотвращения излишнего окисления расплавленного цинка и теплового излучения. При вертикальном выходе проволоки из ванны цинкования древесно-угольная мелочь служит сыпучим обтиром.

Первые линии горячего цинкования полос были построены фирмой Sendzimir (Сендзимир) в США в 1936 г. Польский инженер Сендзимир предложил химико-термическую подготовку поверхности полосы перед погружением в цинковый расплав. В первой печи при температуре 450— 500 "С происходит сжигание в окислительной атмосфере жировых и механических загрязнений с одновременным окислением поверхности полосы. Во второй печи производится отжиг (до 700 °С) или нормализация (800— 950 °С) в атмосфере диссоциированного аммиака (75% H2 + 25% N2)', при этом происходит активное восстановление оксидов до чистого же леза (FeO + H2 → Fe + H20). Затем полоса в восстановительной атмосфере охлаждается до температур, несколько превышающих температуру цинкования (500 °С). Далее полоса с восстановленными оксидами без доступа воздуха поступает в ванну цинкования (450 °С), взаимодействует с расплавленным цинком, образуя прочно сцепленное с основой покрытие. При установившемся процессе ванна цинкования не требует внешнего обогрева.

Процесс Сендзимира представляет значительный интерес при производстве оцинкованной и алюминированной проволоки.

При горячем цинковании проволоки применяют несколько технологических схем (рис. 42).

По первой схеме (рис. 42,а) оцинковывают проволоку диаметром 0,2—8,0 мм из низкоуглеродистой и углеродистой стали на готовом размере после волочения. На этих же поточных агрегатах наносят покрытие на термообработанную заготовку с предварительно удаленной окалиной для последующего волочения. Состав растворов для обезжиривания, травления и флюсования приведен в табл. 34—36. В табл. 39 приведены технологические режимы горячего цинкования проволоки стальной низкоуглеродистой общего назначения по ГОСТ 3282-74 и стальной для сердечников проводов по ГОСТ 9850-92.

По второй схеме (рис, 42,6) изготавливают низкоуглеродистую отожженную оцинкованную проволоку. Отжиг перед цинкованием осуществляется в протяжных муфельных электрических или газовых печах, работающих с защитной атмосферой. Режимы нагрева и цинкования для проволоки стальной низко углеродистой общего назначения приведены в табл. 40. После отжига проволоку охлаждают проточной водой, травят (см. табл. 35, 36), вновь промывают, флюсуют и цинкуют в ванне с расплавом цинка при температуре 460—480 °С. При выходе из ванны цинкования проволока обтирается асбестовым шнуром, охлаждается водой и сжатым воздухом и наматывается на катушки.

Рис. 42. Схемы агрегатов горячего цинкования: а — горячее цинкование наклепанной проволоки; 6 — отжиг и горячее цинкование; 1 — размоточное устройство; 2, 3, 4, 5, 6, 9 ванна соответственно для обезжиривания, промывки, травильная, флюсования, с расплавом цинка и для охлаждения водой, 7 — намоточный аппарат; 8 — нагревательная печь

Таблица 40 Режимы отжига и цинкования низкоуглеродистой проволоки

Диаметр про волоки, мм |

Темпера тура отжига зонам , °С, по |

Температура цинка, С |

Скорость цинкования, М/мин |

||

I |

11 |

III |

|||

0,3 - 0,5 |

850 |

800 |

800 |

470+10 |

50 - 60 |

0,6 - 0,8 |

950 |

900 |

850 |

45—50 |

|

0,9 - 1,0 |

950 |

900 |

850 |

40—45 |

|

1,2 - 1,4 |

950 |

900 |

850 |

35 - 40 |

|

1,6 - 4,0 |

950 |

950 |

850 |

15 - 35 |

|