- •1 Аналитический обзор литературы

- •1.1 Требования к карбиду кремния для производства интегрированного Шоттки-pn диода

- •1.2 Cвойства карбида кремния

- •Методы получения монокристаллических слитков карбида кремния

- •1.3.1 Метод Ачессона

- •1.3.2 Метод Лэли

- •1.3.3 «Сэндвич» метод

- •1.3.4 Метод лэти

- •1.4 Легирование карбида кремния

1.3.4 Метод лэти

Поликристаллический карбид кремния (шихта) находится в зоне высоких температур (1800—2600°С). Пары поступают к более холодному кристаллу-затравке, на поверхности которого благодаря пересыщению происходит кристаллизация. Размер кристалла можно увеличивать только постепенно, за счет многократного бокового разращивания. В отличие от метода Лели, где требуются минимальные градиенты температуры, в данном случае grad Т достигают значений 20—30 град/см. Нагреватель может быть резистивным из графита, либо используется нагрев токами высокой частоты.

Установлено, что начальный этап выращивания должен проводиться при малых скоростях роста. В противном случае происходит образование разориентированных блоков. Причиной этого является образование зародышей 3C-SiC на начальном этапе роста и их дальнейший фазовый переход.

В последнее время разрабатываются более эффективные способы организации этого метода. С каждым годом появляется все больше и больше модификаций этого метода [6].

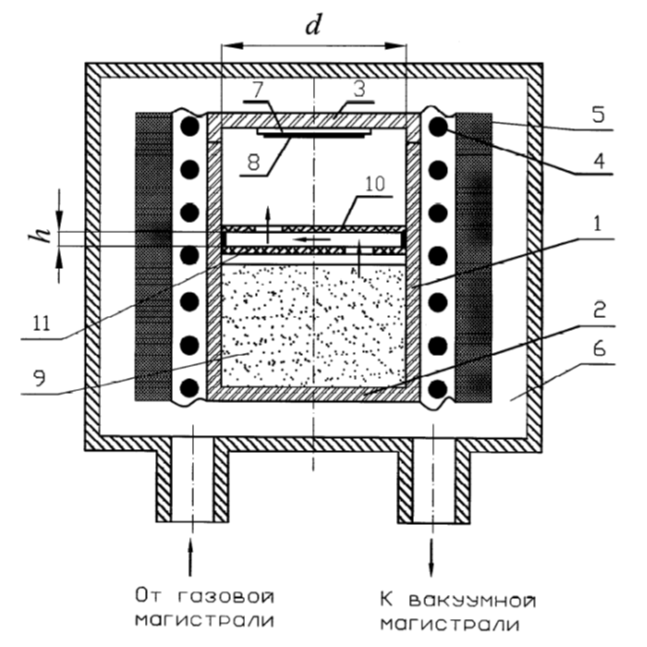

На рисунке 1.6 приведена схема тигля для осуществления метода «ЛЭТИ» в новой модификации. Тигель содержит цилиндрический корпус, боковая стенка 1, дно 2 и крышка 3 которого выполнены из плотного графита MПГ-6. На боковой стенке 1 тигля снаружи последовательно расположены спираль 4 резистивного электронагревателя и теплоизоляционный слой 5, выполненный из графитового войлока. Элементы 1-5 помещены в цилиндрическую вакуумную камеру 6 сублимационной установки. Внутри корпуса тигля на его крышке 3 установлен держатель 7 для помещения затравочного монокристалла 8 карбида кремния. На дне 2 тигля располагают исходное сырье 9 – поликристаллы карбида кремния либо смесь порошков углерода и кремния, служащие источником получаемого целевого продукта. Между исходным сырьем 9 и затравочным монокристаллом 8 в тигле установлен барьерный уловитель углерода, сформированный из двух перекрывающихся пластин 10 и 11 (возможен вариант с большим количеством перекрывающихся пластин), выполненных из графитовой фольги ГФА толщиной 2 мм [6].

1 – стенка тигля; 2 – дно тигля; 3 – крышка тигля; 4 – спираль резистивного электронагревателя; 5 – теплоизоляционный слой; 6 – цилиндрическая вакуумная камера; 7 – держатель; 8 – затравочный монокристалл карбида кремния; 9 – исходное сырье; 10, 11 – две перекрывающихся пластины.

Рисунок 1.6 – Схема тигля выращивания монокристалла SiC по методу «ЛЭТИ»

Обычно в качестве источника материала используется порошок карбида кремния. На процесс роста кристаллов влияет выбор размера частиц и гранулометрический состав материала. Davis с соавторами раскрывают, что порошок карбида кремния должен иметь композицию постоянного политипа, которая имеет постоянное соотношение политипов. Это максимизирует воспроизводимость композиции пара. Чистота порошка SiC влияет чистоту полученных кристаллов SiC, что, в свою очередь, влияет на их сопротивление и электропроводность. В настоящее время не существует порошков карбида кремния, имеющих низкую стоимость и высокую чистоту, получаемых простым способом. Для ограничения включения нежелательных примесей из источника материала в кристаллы SiC требуется особый контроль реакционной среды (температура, давление и т.п.) в процессе выращивания кристаллов SiC методом сублимации. Примеры таких примесей при выращивании кристаллов SiC для полупроводниковых устройств включают бор, фосфор, азот,

алюминий, титан, ванадий и железо. Использование смесей порошка кремния

и углерода в качестве источника материала дает пониженное содержание примесей бора и алюминия.

Рссмотрим классический вариант с использованием в качестве источника порошка карбида кремния.

Порошок SiC помещают в тигель с внутренним диаметром d=80 мм и проводят предварительное спекание в вакууме в течение 2 ч при 2000°С для удаления оксидного слоя на поверхностях зерен и уменьшения удельной поверхности порошка.

Далее после охлаждения тигля в его держателе 7 закрепляют затравочный кристалл 8. Вакуумную камеру 6 откачивают до давления 8∙10‐6 мм рт.ст., а тигель нагревают до 1000°C с помощью электроспирали 4 и выдерживают при данной температуре в течение 1 ч для удаления остаточных загрязнений. После этого вакуумную камеру 8 заполняют аргоном до давления 100 мм рт.ст. и нагревают до температуры источника SiC, равной 2220°С. Температура затравочного кристалла при этом составляет 2030°С. Выдерживают при указанных температуре и давлении в течение 1 ч, после чего производят откачку вакуумной камеры 6 до давления аргона 3 мм рт.ст., при котором происходит рост слитка SiC на затравочном кристалле 8 в течение 12-18 часов. По окончании выращивания слитка целевого продукта вакуумную камеру охлаждают до комнатной температуры и разгерметизируют. Из тигля извлекают монокристаллический слиток карбида кремния политипа 4Н.

Скорость роста слитка определяют прямым измерением толщины слитка, а также гравиметрически (по изменению веса держателя 7 с затравкой 8 и наращенным на ней целевым продуктом). Плотность микропор и дислокации в слитке определяют под микроскопом после щелочного травления поверхности целевого продукта. Включения углерода в выращенный слиток идентифицируют визуально под микроскопом, а также с помощью рентгеноструктурного анализа [6].

Рабочая температура достигается путем резистивного нагрева, позволяющего нагреть графитовый контейнер с кристаллизационной ячейкой (ГКЯ). Стенка рабочей камеры представляет собой водоохлаждаемую стальную рубашку.

Высокотемпературная установка позволяет осуществлять процесс роста монокристаллов карбида кремния в интервале температур 2000…2500 К и давлений от 105 до 10-2 Па.

Вакуумная откачка камеры осуществляется механическим и диффузионным насосами. Давление в печи измеряется барометром ВК-316 и вакуумметром ВИТ-2.

Для обеспечения высокой стабильности поддержания температуры применена автоматическая система управления электропитания нагревательного элемента, базирующаяся на промышленном высокочастотном регуляторе температуры ВРТ-3 и программном задатчике уровня ПЗУ. Градуировка температуры нагревателя осуществлялась с помощью оптического пирометра ЛОП-72. Контроль за системой электропитания осуществляется с помощью измерительного комплекса К505, позволяющего измерить одновременно силу тока, напряжение и мощность.

Рисунок 1.7 - Контейнерная печь для получения монокристаллических слитков SiC по методу ЛЭТИ