- •Проектирование пресс-форм для прессования изделий из порошковых материалов

- •Проектирование пресс-форм для прессования изделий из порошковых материалов

- •1. Введение

- •2. Краткие сведения из теории

- •2.1. Принципы конструирования пресс - форм для холодного прессования металлических порошков

- •2.2. Расчет размеров пресс-форм

- •2.1.1. Определение высоты загрузочной камеры

- •2.2.2. Расчет матриц

- •2.2.3. Расчет пуансонов

- •2.3. Выбор пресса

- •3600 Nг / tобщ, где tx - время одного рабочего хода; tобщ - длительность цикла

- •2.4. Особенности проектирования пресс-форм для калибрования изделий порошковой металлургии

- •2.5. Материалы для изготовления пресс-форм

- •3. Индивидуальное задание и порядок выполнения работы

- •4. Рекомендуемая литература

Министерство науки и образования Украины

Николаевский кораблестроительный университет имени адмирала Макарова Кафедра “Материаловедение и технологии материалов”

Проектирование пресс-форм для прессования изделий из порошковых материалов

Выполнил: студент группы 3131

Догиль В.А.

Николаев 2014

Проектирование пресс-форм для прессования изделий из порошковых материалов

Цель работы: изучить метод проектирования и приобрести навыки расчета инструмента для прессования изделий из порошковых материалов.

1. Введение

Разработка изделий из порошковых материалов (ПМ) связана с формованием. На этой стадии дисперсное, сыпучее тело приобретает свойства твердого. Для проведения операции формования применяют различные инструменты: пресс-формы, которые устанавливают на прессах, экструдеры инжекционных и иных установок, прокатные валки станов для получения лент и листов. Все группы инструмента характеризуются определенными требованиями к поверхности (твердости), прочности (на изгиб, сжатие, кручение, растяжение). Существуют требования по долговечности и теплостойкости деталей оснастки и специфические свойства, например немагнитность и т.п. В связи с этим имеет значение освоение студентами соответствующих методов проектирования. Они позволяют подготовить и использовать необходимые данные для разработки, конструирования и расчета оснастки ПМ. В методических указаниях в качестве объекта проектирования используется пресс-форма для изготовления детали типа “втулка с буртом”, приводятся примеры, иллюстрации и методология. При выполнении индивидуальных заданий строго необходимо выполнять идентичность требований к разработкам конструкторских, технологических, исследовательских и расчетных проектов, изложенных в ЕСК(Т)Д РФ и СТП 1- V-НГТУ-93.

2. Краткие сведения из теории

2.1. Принципы конструирования пресс - форм для холодного прессования металлических порошков

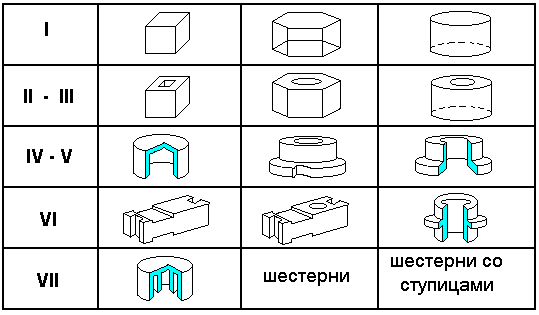

Холодное прессование в закрытых пресс-формах состоит из операций дозировки шихты, засыпки шихты в полость пресс-формы, прессования изделия, выдержки под давлением и выталкивания спрессованного изделия. Все операции проводятся в одной оснастке. Конструкции пресс-форм зависят от эксплуатационных особенностей - стационарные и съемные; от вида заполнения полости матрицы порошком - с весовой или объемной дозировкой; по принципу уплотнения - односторонние, двухсторонние; по конструкции матрицы - со сплошной или составной; по количеству формующихся

одновременно изделий - одно- и многогнездные; по роду применяемых прессов

- специализированные и универсальные; по количеству слоев прессуемого изделия - одно- и многослойные; по контролю за ходом прессования - прессование до упора или по окончательному давлению; по сложности конфигурации прессуемого изделия - для прессования изделий определенной группы сложности. Многообразие конструкционных признаков позволяет при прессовании порошка получить структуру, плотность, пористость и прочность формовки, пригодную для спекания, и затем обеспечить требуемый комплекс свойств изделия. Отнесение изделий к определенной группе сложности производят по параметрам табл. 1 и рис. 1, а классификацию элементов закрытых пресс -форм - по табл. 2. Для снижения трудоемкости изготовления всего изделия из ПМ поверхности формовки после спекания не дорабатывается резанием, если необходимо, спеченное изделие калибруют в специальной пресс- форме. Поэтому к пресс-формам ПМ выдвигают жесткие требования по соосности, радиальному биению, жесткости и чистоте обработке рабочей поверхности, унификации пресс-форм, пресс-блоков и опорных частей.

Особыми являются ограничения по жесткости. Толщина стенки матрицы должна обеспечить достаточную жесткость и минимальную упругую деформацию под действием бокового давления. Напряжения изгиба в стержне, возникающие при прессовании должны быть значительно меньше максимальных допустимых напряжений.

Зазор между подвижными элементами пресс-форм должен обеспечить надежное перемещение пуансонов относительно матрицы и стержня, заданную точность изделия и исключить попадание порошка в пространство между подвижными элементами. Это возможно при зазоре, меньше минимального размера частиц порошка. Точность изготовления деталей пресс - формы должна быть на класс выше точности, требуемой при изготовлении изделий.

Для изделий IV и V групп сложности, имеющих переходы по высоте, применяют составные пуансоны с независимо перемещающимися элементами или проводят формование выступающих элементов изделия на неподвижных деталях пресс-формы (матрица или стержень). Изделия VI и VII групп сложности имеют большое число переходов по высоте. Для обеспечения равномерного распределения плотности применяют составные верхние и нижние пуансоны. После образования замкнутой полости матрицей и составными пуансонами производится перемещение порошка в полость, образованную верхними пуансонами, подпрессовка буртов, уплотнение нижней и верхней частей изделий и его полное уплотнение. При необходимости создания кольцевых пазов формующему пуансону необходимо придать конусообразную форму с обеих сторон с углом наклона образующей

до 5 - 100.

Таблица 1

Классификация порошковых конструкционных изделий по группам сложности

Группа слож- ности |

Характеристика сечения изделия по высоте (вдоль оси прессования) |

Характеристика ограничивающих по высоте изделия поверхностей |

Отношение высоты изделия к минимальной толщине стенки |

I |

Неизменное сечение без отверстия |

Параллельные плоскости |

1 - 3 |

II |

То же, с одним или несколькими отверстиями в направлении прессования |

То же |

8 - 10 |

III |

То же |

То же |

8 - 10 |

IV |

Изделие с наружным или внутренним буртом |

То же |

6 - 8 |

V |

То же |

То же |

6 - 8 |

VI |

Изделия с несколькими переходами по высоте |

То же |

_ |

VII |

Несколько наружных или внутренних переходов при наличии отверстий в направлении прессования |

Непараллельные плоскости или криволинейные поверхности, пересекающие ось прессования |

_ |

Внешнее давление пресса в системе “порошок - матрица - пуансоны - стержень” создает группу сил, природа которых обусловлена многообразием свойств дисперсного тела. Порошок способен передавать боковое давление, как жидкость, но в отличие от большинства жидких и твердых тел значительно (в 2...3 раза) уменьшает свой объем, пластически деформируется и отличается резким проявлением сил трения на рабочих поверхностях элементов.

Совокупность этих факторов приводит к неравномерной плотности по сечению формовки.

Классификация

элементов

закрытых

пресс

-

форм.

Классификация

элементов

закрытых

пресс

-

форм.

Таблица 2

Группа сложности |

Характеристика подвижности элементов пресс-формы относительно матрицы |

Характеристика элементов пресс - формы |

|||

Пуансон нижний |

Стержень |

Матрица |

Пуансоны |

Стержень |

|

I |

Неподвиж-

ный |

_ |

Без переходов по высоте |

Несостав- ные |

То же |

II |

Подвижный |

Неподвиж- ная |

То же |

То же |

Без перехо- дов по высоте |

III |

То же |

Подвижная |

То же |

То же |

То же |

IV |

То же |

Неподвиж- ная |

То же |

Нижний - составной |

То же |

V |

То же |

Подвижная |

Неболь- шое изменение сечения по высоте для формова- ния буртов |

То же |

То же |

VI |

То же |

|

С переходам и по высоте |

Составные |

То же |

VII |

То же |

Подвижная |

То же |

То же |

То же |

Распределение плотности зависит от кинематической схемы прессования. Предпочтительно двухстороннее прессование. Условие достижения

равномерной плотности в данном сечении изделия определяют через коэффициент уплотнения (Ку):

Ку = H / h = H1 / h1 = 1/н

где Н, Н1 - высота слоя порошка в пресс-форме в соответствующих сечениях; h,

h1 - высота изделия в этих же сечениях; 1,н - плотность спрессованного изделия и насыпная плотность порошка.

Рис.1. Классификация прессуемых изделий по группам сложности

Для улучшения равномерности распределения плотности в местах переходов от одного сечения изделия к другому предусматривают фаски на пуансонах или неподвижных элементах и обеспечивают приложение усилий к составным пуансонам, пропорциональные площади проекций элементов прессуемой детали. В последнем случае уплотнение протекает равномерно, без “перетекания” порошка между полостями.

На рис. 2 показана схема пресс-формы для холодного прессования из металлического порошка детали типа “втулка с наружным буртом”. Матрица

1 - сплошная. Части 7 и 9 соединены между собой резьбовым соединением, при помощи которого производится регулировка перемещения матрицы. Регулировка высоты Н1 осуществляется нижним пуансоном 12, а высоты Н2 нижним пуансоном 10 с помощью упора 11. Упор 7 производит регулирование хода матрицы и остановку ее в определенном положении относительно нижнего пуансона в конце процесса прессования. Матрица подвешена на пружине 8 для осуществления двухстороннего прессования. Стержень 6 в процессе прессования неподвижен. При прессовании в системе “порошок - матрица - верхний пуансон 3” за счет сил трения о стенки матрицы происходит прочное сцепление элементов системы, матрица опускается вниз,

производя

окончательное

формование.

Выталкивание

осуществляется

нижними

пуансонами.

Кольцо

4,

закрепленное

болтами

5,

удерживает

матрицу

при

выталкивании

формовки

2.

производя

окончательное

формование.

Выталкивание

осуществляется

нижними

пуансонами.

Кольцо

4,

закрепленное

болтами

5,

удерживает

матрицу

при

выталкивании

формовки

2.

Рис. 2. Конструкция и схема регулировки высот засыпки порошка в стационарной пресс-

форме для формования втулки с наружным буртом