- •1. Общие сведения. Классификация

- •2. Выбор формы вала по длине

- •3. Выбор формы поперечного сечения

- •4. Силы, действующие на валы

- •Формулы для расчета радиальной силы Fr на барабане приводного вала ленточного конвейера с резинотканевой или резинотросовой лентой

- •Формулы для расчета радиальной жесткости ср упругих муфт

- •5. Способы передачи нагрузок на валы

- •6. Установка деталей на валах

- •7. Способы передачи нагрузок с вала на корпус

5. Способы передачи нагрузок на валы

Для передачи вращающего момента применяют соединения: с натягом, шлицевые, шпоночные, клеммовые, фрикционные с коническими кольцами, штифтовые, профильные.

|

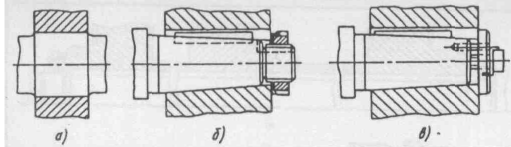

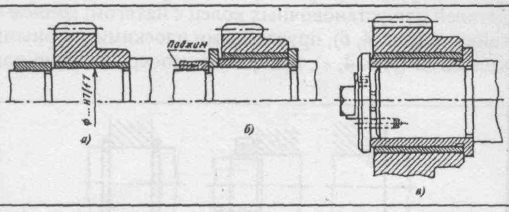

Рис. 3. Способы передачи вращающего момента соединением с натягом: а-цилиндрическим; б-коническим с гайкой; в - коническим с винтом и торцовой шайбой |

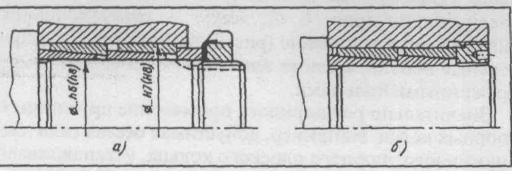

Для передачи момента соединениями с натягом преимущественно применяют соединения по цилиндрическим поверхностям (рис. 3, а), как более простые в изготовлении. Конические соединения применяют для облегчения постановки на вал и снятия с него тяжелых деталей, быстрой смены деталей типа сменных шестерен, обеспечения и поддержания требуемого натяга и повышения точности центрирования деталей. Преимущественно конические соединения применяют на концевых участках валов, которые выполняют с конусностью 1:10 (угол конуса 5°43'29"). Осевую силу создают гайкой (рис. 3, б) или винтом и торцовой шайбой (рис. 3, в). Для фиксации деталей в определенном угловом положении дополнительно может быть предусмотрено, например, шпоночное соединение.

Радиальные силы передают либо непосредственным контактом ступицы, насаженной на вал (наиболее распространенный случай), либо через подшипники (шатунные шейки коленчатых валов).

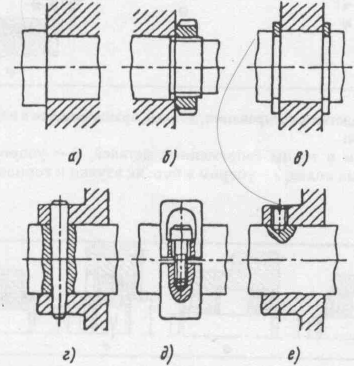

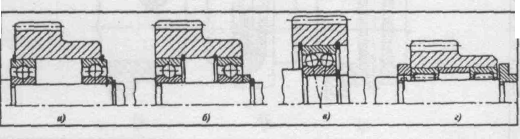

Осевые силы передают: значительные — упором деталей в уступы (бортики) на валу (рис. 4, а), посадкой деталей или установочных колец с натягом; средние -гайками (рис. 4, б), пружинными плоскими упорными кольцами (рис. 4, в), штифтами непосредственно или через установочные кольца (рис. 4, г), клеммовыми соединениями (рис. 4, д); легкие - установочными винтами непосредственно (рис. 4, е) или через дополнительные кольца, а также клеммовыми соединениями, пружинными кольцами.

|

Рис. 4. Средства восприятия осевых нагрузок и осевого крепления деталей на валах: а - упор в уступ; б - гайка; в - пружинные кольца; г - конический штифт; д - клеммовое соединение; е - установочный винт |

Значительно расширилось применение пружинных упорных колец. Например, допустимая осевая сила для пружинного упорного плоского кольца, устанавливаемого на вал диаметром 60 мм, составляет 67,5 кН.

6. Установка деталей на валах

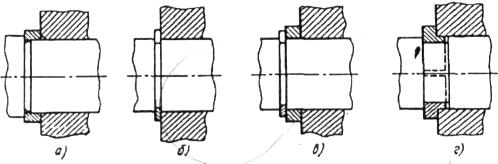

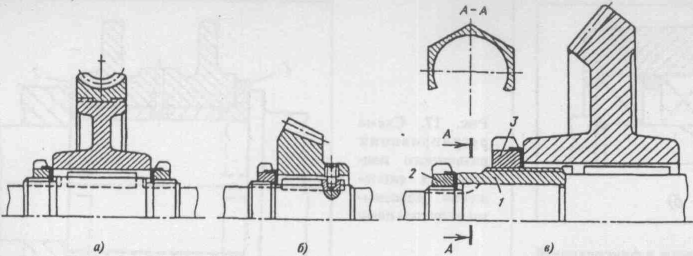

При установке деталей учитывают передаваемые нагрузки, необходимую точность центрирования, необходимость фиксирования в осевом направлении и регулирования осевого положения [2, 4]. Широко используют упор в бортик вала. Если бортик мал или отсутствует, то создают искусственный бортик (рис. 5, а-г).

|

Рис. 5. Средства создания искусственных бортиков на валах: а - кольцо; б - пружинное кольцо; в - пружинное и гладкое кольца; г - разрезное Г- образное кольцо |

Фиксацию деталей на шлицевых участках можно обеспечить шлицевым кольцом 7 (рис. 6, а), которое поворачивают в канавке на половину углового шага шлиц и закрепляют винтом на ступице колеса или установочным винтом на валу (рис. 6, б).

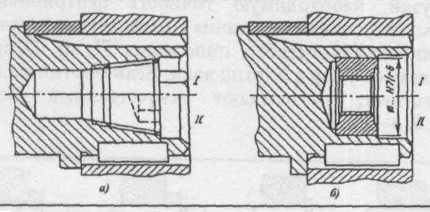

Закрепление детали в любом угловом положении возможно с помощью комплекса конических колец (рис. 7, а, б). На концах валов можно закрепить деталь путем деформирования вала в радиальном направлении при завинчивании конической (рис. 8, а) или запрессовке специальной пробки (рис. 8, б). Эти способы применяют при передаче вращающего момента как шлицевым (вариант I), так и шпоночным (вариант II) соединениями.

|

Рис. 6. Осевая фиксация деталей шлицевыми кольцами с креплением: а - винтом на ступице; б — установочным винтом |

|

Рис. 7. Схемы крепления деталей пружинными коническими кольцами с созданием силы затяжки: а - гайкой на валу; б - винтом в ступице |

|

Рис. 8. Схемы осевой фиксации деталей шлицевого (вариант I) и шпоночного (вариант II) соединения деформированием вала пробкой: а — конической резьбовой с наружным или внутренним шестигранником; 6 - цилиндрической гладкой |

|

Рис. 9. Схемы осевого фиксирования группы деталей упором: а - в торцы колец подшипников; б - в бортик вала и торец кольца подшипника |

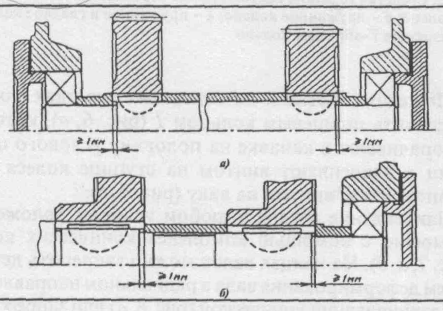

Фиксирование группы деталей. Наиболее простым является осевое фиксирование деталей упором ступиц и дистанционных втулок в торцы колец подшипников (рис. 9, а) или, с одной стороны, - в бортик вала, с другой в торец кольца подшипника (рис. 9, б). Фиксировать детали на шлицевом участке для предотвращения микроперемещений и уменьшения изнашивания шлицев желательно с приложением осевой силы (рис. 10, а, б). При этом по центрирующему диаметру необходима посадка с натягом.

|

Рис. 10. Схемы осевого фиксирования группы детален на шлицевом участке с приложением осевой силы: а - непосредственно к торцам ступиц; б - через внутреннее кольцо подшипника |

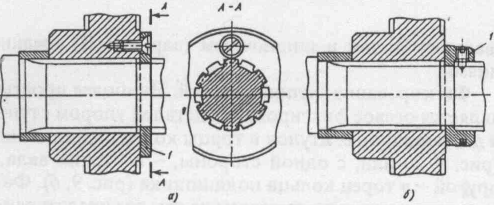

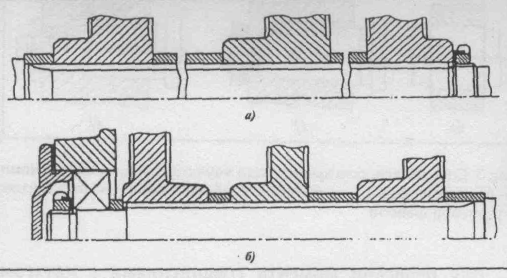

Установка деталей, вращающихся относительно валов или осей. Средства фиксирования при вращении в подшипниках скольжения приведены на рис. 11, а-в, а в подшипниках качения - на рис. 12, а-г.

Регулирование осевого положения деталей осуществляют перемещением вала (см. ниже п. 8) или перемещением деталей на валу (рис. 13, а-в). Наибольшее распространение получило регулирование с помощью двух гаек (рис. 13, а). При регулировании одной гайкой (рис. 13, 6) деталь фиксируют установочным винтом. Регулирование можно осуществлять втулкой 1, ввинчиваемой в резьбовой участок в отверстии детали и фиксируемой гайкой 2 (рис. 13, в). Гайкой 3 закрепляют деталь на втулке 1.

|

Рнс. 11. Средства фиксирования деталей, вращающихся в подшипниках скольжения: а - упором в торцы сопряженных деталей; б - упором в торцы специальных колец; в - упором в бортик втулки и торцовую шайбу |

|

Рис. 12. Средства фиксирования детален, вращающихся в подшипниках качения: а - пружинными кольцами на наружных кольцах двух подшипников; 6 - пружинными кольцами в отверстии ступицы между двум» подшипниками; в - пружинными кольцами в отверстии ступицы и одним двухрядным сферическим подшипником; г - упором в торцы сопряженных деталей |

|

Рис. 13. Схемы регулирования осевого положения перемещением деталей по валу а – двумя гайками; б – одной гайкой; в – резьбовой втулкой с наружным шестигранником |