- •1.1 Мета і завдання роботи

- •1.2 Тривалість і місце проведення роботи

- •1.3 Основні теоретичні положення

- •1.4 Обладнання, інструменти і матеріали для проведення роботи

- •1.5 Порядок виконання роботи

- •1.6 Контрольні запитання

- •Лабораторна робота № 3 Вивчення конструкції та роботи установки уд209.Ухл4 для дугового наплавлення

- •3.1 Мета і завдання роботи

- •3.2 Тривалість і місце проведення роботи

- •3.3 Основні теоретичні положення

- •3.4 Обладнання, інструменти і матеріали для проведення роботи

- •3.5 Порядок виконання роботи

- •3.6 Контрольні запитання

- •Лабораторна робота № 4 Вивчення конструкції та роботи обладнання для механізованого дугового наплавлення стрічковими порошковими матеріалами

- •4.1 Мета і завдання роботи

- •4.2 Тривалість і місце проведення роботи

- •4.3 Основні теоретичні положення

- •4.3.1 Устаткування для напівмеханізованого зносостійкого наплавлення самозахисною порошковою стрічкою

- •4.3.2 Установка для механізованого зносостійкого наплавлення самозахисною порошковою стрічкою

- •1 Електродвигун; 2 - кабель живлення двигуна; 3 - редуктор; 4 - ведучі ролики; 5 - ведучі шестерні; 6 - рухома рамка;

- •4.4 Обладнання, інструменти і матеріали для проведення роботи

- •4.5 Порядок виконання роботи

- •4.6 Контрольні запитання

- •Лабораторна робота № 5 Вивчення конструкції та роботи установки уд417.Ухл4 для плазмового наплавлення

- •5.1 Мета і завдання роботи

- •5.2 Тривалість і місце проведення роботи

- •5.3 Основні теоретичні положення

- •5.4 Обладнання, інструменти і матеріали для проведення роботи

- •5.5 Порядок виконання роботи

- •5.6 Контрольні запитання

5.3 Основні теоретичні положення

Установка УД417.УХЛ4 для плазмового наплавлення призначена для плазмового наплавлення зовнішніх циліндричних поверхонь зносостійкими сплавами з використанням в якості присадкового матеріалу порошкового дроту і гранул. При використанні спеціального оснащення установка може наплавляти зовнішні поверхні труб довжиною до 9 м, вагою до 350 кг. Установка застосовується для наплавлення поверхонь при виготовленні та ремонті деталей, які працюють в умовах абразивного зношування. Номінальна напруга мережі живлення трифазного змінного струму 380 В частотою 50 Гц.

Наплавлюваний верстат в складі установки може працювати в напівавтоматичному режимі і в налагоджувальному режимі. Режим налагодження служить для перевірки роботи окремих механізмів верстату з керуванням з пульту управління.

Технічні характеристики установки УД417.УХЛ4 наведені в таблиці 5.1.

Таблиця 5.1 Технічні характеристики установки УД417.УХЛ4

Назва параметра |

Значення |

1. Струм наплавлення, А |

450 ± 10 |

2. Напруга дуги, В |

30 – 44 |

3. Розмір перерізу стрічкового електрода, мм |

2,5×5 і 4×8 |

4. Діаметр присадного дроту, мм |

2,6 – 3,2 |

5. Швидкість подачі електрода, м/год (регулювання плавне) |

15 – 75 |

6. Частота обертання шпінделя, хв-1 |

0,06 – 6,58 |

7. Крок наплавлення (регулювання ступінчате), мм |

3,0 – 13,0 |

8. Діаметр виробів, що наплавляються, мм |

40 – 360 |

9. Довжина виробів, що наплавляються, мм |

800 |

10. Вага виробів, що наплавляються, кг |

100 |

11. Розмах коливання пальника, мм |

0 – 25 |

12. Частота коливання пальника, хв-1 |

5 – 50 |

13. Витрата аргону, л/хв. |

10 – 15 |

14. Відстань від плазмоутворюючого сопла пальника до поверхні, що наплавляється, мм |

10 – 18 |

15. Зміщення плазмотрону з “зеніту”, мм |

30 ± 10 |

16. Товщина шару, що наплавляється, мм |

0,5 – 4 |

17. Витрата води для охолодження пальника і деталі при тиску в мережі 0,15МПа, м3/год |

0,6 |

18. Вага, кг верстату наплавлювального випрямляча зварювального ВДУ 506-43 |

650 300 |

Шафа управління, випрямляч зварювального струму, а також газовий балон з редуктором, що входить в склад установки мають свій технічний опис і паспорт.

Установка дозволяє виконувати плазмово-дугове наплавлення зносостійкими сплавами з використання в якості присадкового матеріалу порошкових дротів і забезпечує такі види наплавлювальних робіт:

1) наплавлення циліндричних деталей по спіралі з відповідним кроком наплавлення;

2) наплавлення циліндричних деталей з коливанням на ширину поверхні, що наплавляється (не більше 25 мм).

Управління налагоджувальними роботами проводяться з пульта управління, який розміщений на станині верстату.

При наплавленні деталей довжиною до 9 м застосовуються люнети.

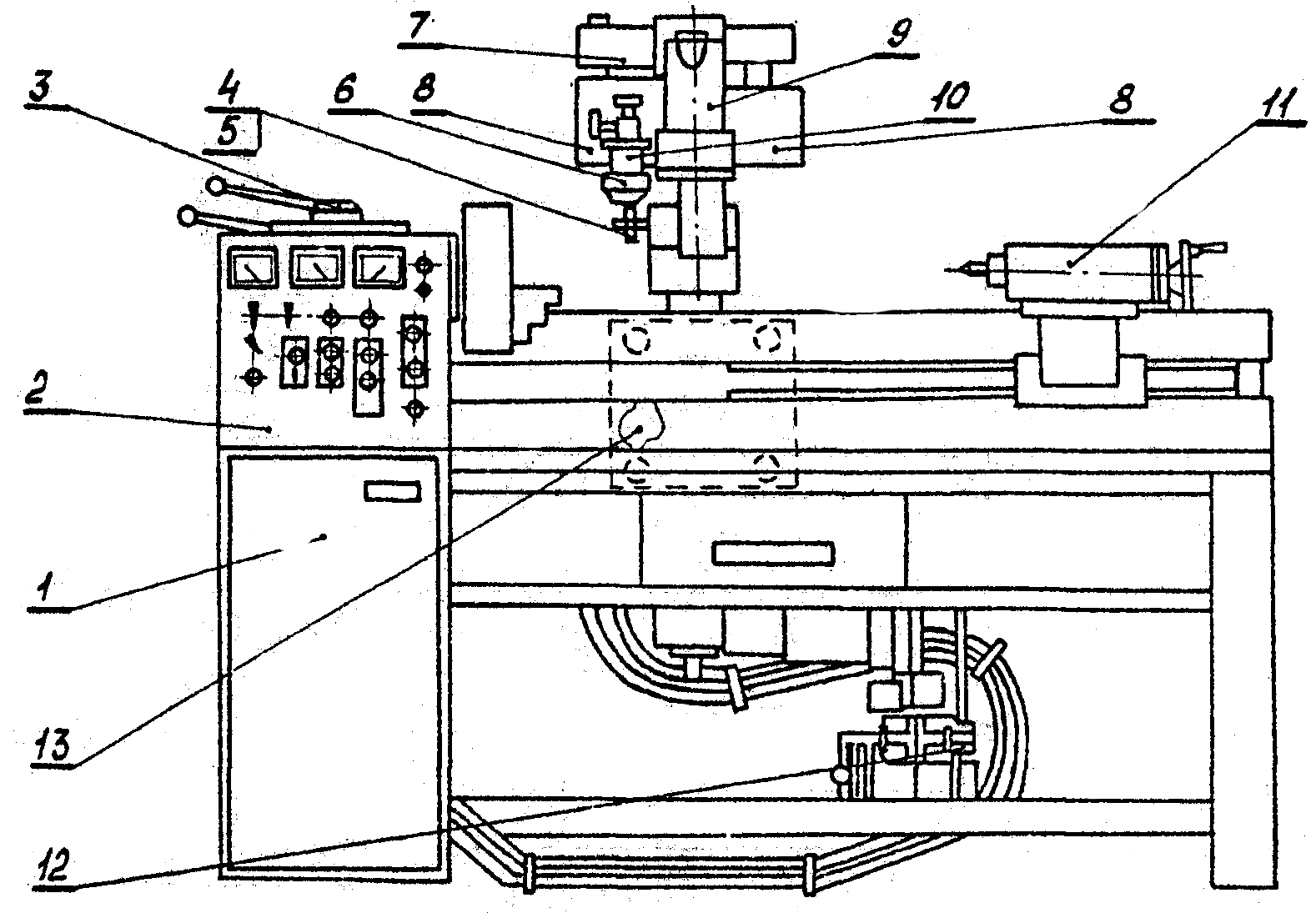

Верстат для наплавлення (рисунок 5.1) складається із станини 1, каретки 13, обертача 3, головки наплавлювальної 10, яка складається з приводу подачі електрода 9, приводу коливального 7, коректора 8, плазмотрона 6, мундштука 4, пристрою для порошкового дроту 5. Також до складу верстата входять пульт управління 2 та піноль 11.

Рисунок 5.1 – Загальний вигляд установки УД417.УХЛ4

Станина 1, являє собою зварну конструкцію із швелерів, кутників і листової сталі. На станині встановлені всі вузли і механізми.

Каретка 13 встановлена на станині і являє собою плиту, на якій закріплені ролики, верхні на нерухомих осях і нижні, що мають пристрій, який підтискає їх до направляючих станини. На корпусі каретки кріпиться механізм піднімання головки для наплавлення, а також вимикачі механізму переміщення каретки.

Обертач 3 встановлений на станині верстата і являє собою зварний корпус, в якому закріплені підшипникові вузли з валами. Він призначений для обертання деталі, а також для синхронного переміщення каретки за допомогою ходового гвинта при деяких видах наплавлення. Приєднувальний фланець шпінделя обертача призначений для встановлення токарного патрону або перехідної плити для різних оправок.

Привід обертача здійснюється через клинопасову передачу.

Головка для наплавлення 10 встановлена на супорті, який розміщений на механізмі піднімання. До складу головки для наплавлення входить плазмотрон 6.

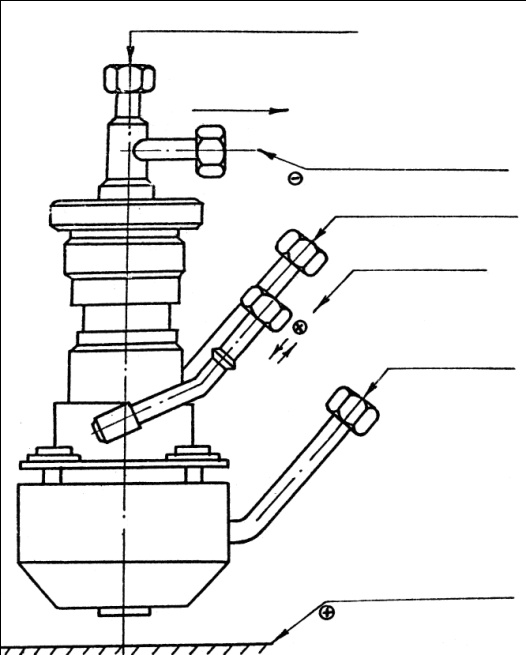

Плазмотрон (рисунок 5.2) забезпечує високотемпературну газодугову плазму для розплавлення присадкового матеріалу, порошкових дротів і поверхні деталі. Плазмотрон містить робочі елементи: вольфрамовий електрод і два сопла – плазмоутворююче і захисне.

Плазмоутворююче сопло забезпечує горіння дуги. Зовнішнє сопло формує захисну, кільцеву зону наплавлення.

Під час роботи плазмотрон повинен інтенсивно охолоджуватись окремими потоками охолоджувальної рідини:

1) охолодження електродотримача;

2) охолодження корпусу плазмотрону і внутрішнього сопла.

Шланги, які підводять воду до електродотримача і корпуса плазмотрону, одночасно використовуються також для підведення зварювального струму, для чого всередині шлангів встановлені мідні багатожильні дроти, припаяні до наконечників.

Вода охолоджувальна

Вода охолоджувальна

Джерело живл. дуги

осцилятор

Газ плазм-ий

Дуга

осцилятор

Газ захисний

Виріб

Джерело живл. дуги

Рисунок 5.2 – Загальна схема плазмотрону

У плазмотроні запалюються дві дуги, тому розрізняють шланги підведення води і зварювального струму для живлення основної і допоміжної дуги. Шланги підведення води і зварювального струму відповідно помічені: “струм основний” і “струм допоміжний”.

Плазмотрон працює таким чином. Встановлюється відстань між плазмотроном і деталлю від 8 до 12 мм. Запалювання дуги проводиться за допомогою пристрою для запалювання дуги. В пальнику одночасно збуджується дві дуги: побічна (електрод - внутрішнє сопло); пряма (електрод - виріб ).

В якості джерела струму прямої та допоміжної дуг використовується зварювальний випрямляч ВДУ-506. Регулювання струму в побічній дузі проводиться баластним реостатом.

Плазмоутворюючий газ, який поступає у внутрішнє сопло, стабілізує і стискає дугу в результаті чого різко підвищується температура дугової плазми. Плазмовий струмінь плавить стрічковий електрод, який подається в зону дуги і переносить продукти розплаву електрода на оплавлену основною дугою поверхню виробу. Регулюванням сили струму обох дуг можна змінювати кількість тепла, що витрачається на плавлення електроду, нагрівання і оплавлення основного металу.

Згоряння вольфрамового електроду компенсується його переміщенням (опусканням) в корпусі плазмотрону. Опускання електроду проводиться обертанням гайки з накаткою, яка розміщена в верхній частині корпусу плазмотрону.

Коректор дозволяє проводити установку плазмотрону по вертикалі, а також під кутом до деталі, що наплавляється в вертикальній площині.

Коректор з плазмотроном закріплений безпосередньо на корпусі привода подачі електродного матеріалу.

Привід подачі 9 закріплений за допомогою кронштейна, консольно на вал привода коливального 7 і служить для подачі присадного дроту через мундштук 4 в зону наплавлення. Складається з редуктора з електродвигуном постійного струму, який обладнаний механізмом подачі з притискними роликами, а також мундштуком, для спрямування електроду.

Коливальний привод прикріплений кронштейном на коректорі механізму піднімання і забезпечує коливання приводу подачі з плазмотроном. Складається з редуктора з електродвигуном постійного струму і механізма коливання.

Піноль 11 консольно прикріплена на станині верстату і призначена для підтискання деталі, що наплавляється. Піноль переміщається вручну і закріплюється гвинтовим прижимом в необхідному положенні. Піноль має тепловий компенсатор.

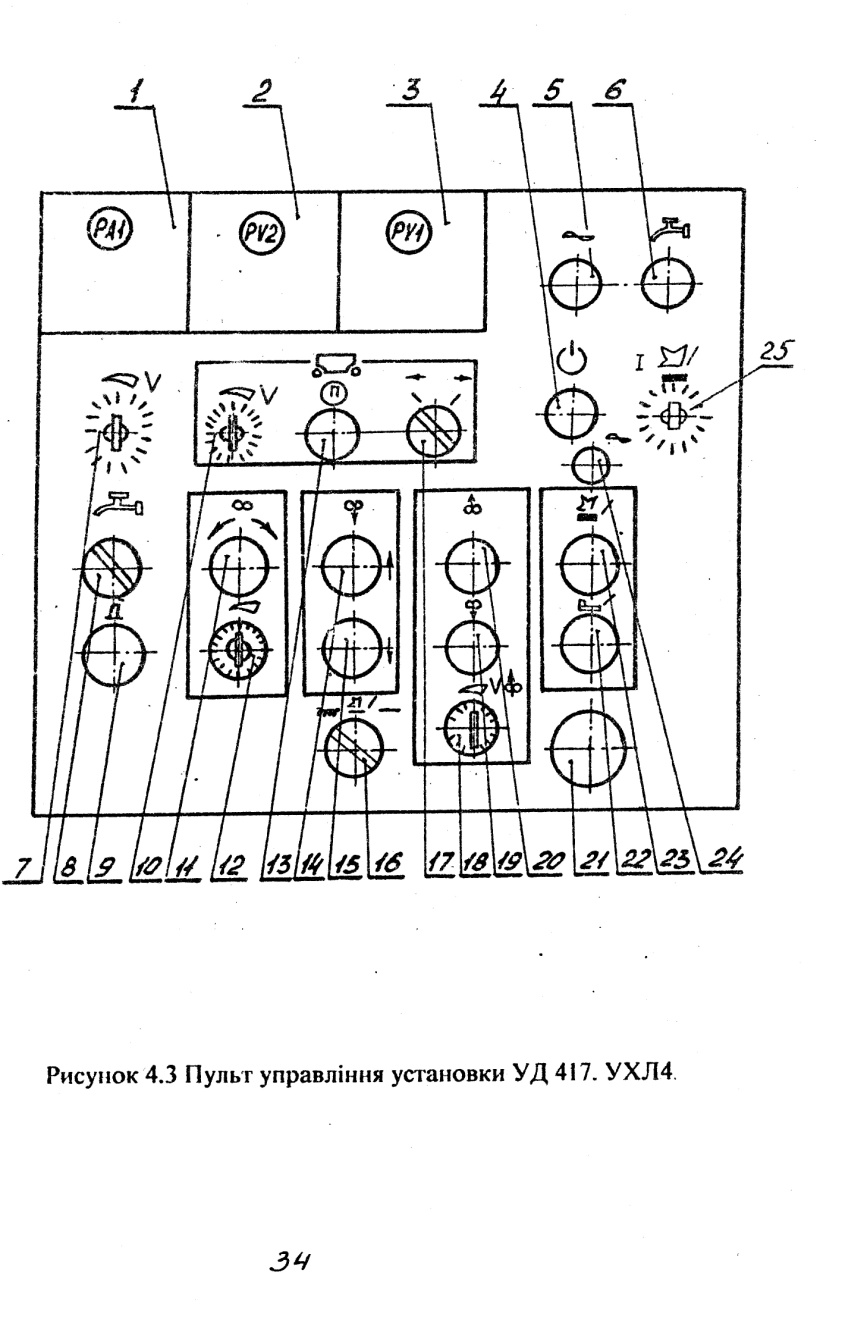

Пульт управління 2 виконаний у вигляді панелі (рисунок 5.3) і встановлений на станині верстата. На пульті встановлені амперметр 1 вольтметр 2 для контролю за силою струму і напругою дуги, а також вольтметр 3 зі шкалою проградуйованою для вказання чисел обертів шпінделя. На пульті встановлені також елементи з умовними позначеннями, приведеними в таблиці 5.2

Рисунок 5.3 – Пульт управління установки УД417.УХЛ4

Таблиця 5.2 – Умовні позначення елементів управління

Елемент на пульті управління |

Умовне позначення |

Зміст позначення |

1 |

2 |

3 |

5 - сигнальна лампа |

|

напруга подана |

6 - сигнальна лампа |

|

води нема |

4 - сигнальна лампа |

|

початок наплавлення |

25 - резистор |

|

регулювання зварювального струму |

18 - резистор |

|

регулювання швидкості подачі |

20 - вимикач |

|

електрод вверх |

19 - вимикач |

|

електрод вниз |

11 - вимикач |

|

коливання плазмової головки |

24 - вимикач |

|

мережа ввімкнена |

14 - вимикач |

|

головка вверх |

15 - вимикач |

|

головка вниз |

23 - вимикач |

|

пуск зварювання |

9 - вимикач |

|

Газ |

13 - вимикач |

|

каретка ввімкнена |

22 - вимикач |

|

стоп зварювання |

17 - перемикач |

|

каретка вправо-вліво |

1 |

2 |

3 |

8 – перемикач |

|

подача води |

16 - перемикач |

|

режим роботи |

21 - вимикач |

|

стоп аварійно |

7 - резистор |

|

регулювання робочої напруги |

10 - резистор |

|

регулювання швидкості переміщення каретки |

12 - резистор |

|

регулювання частоти коливання плазмової головки |