- •1.1 Мета і завдання роботи

- •1.2 Тривалість і місце проведення роботи

- •1.3 Основні теоретичні положення

- •1.4 Обладнання, інструменти і матеріали для проведення роботи

- •1.5 Порядок виконання роботи

- •1.6 Контрольні запитання

- •Лабораторна робота № 3 Вивчення конструкції та роботи установки уд209.Ухл4 для дугового наплавлення

- •3.1 Мета і завдання роботи

- •3.2 Тривалість і місце проведення роботи

- •3.3 Основні теоретичні положення

- •3.4 Обладнання, інструменти і матеріали для проведення роботи

- •3.5 Порядок виконання роботи

- •3.6 Контрольні запитання

- •Лабораторна робота № 4 Вивчення конструкції та роботи обладнання для механізованого дугового наплавлення стрічковими порошковими матеріалами

- •4.1 Мета і завдання роботи

- •4.2 Тривалість і місце проведення роботи

- •4.3 Основні теоретичні положення

- •4.3.1 Устаткування для напівмеханізованого зносостійкого наплавлення самозахисною порошковою стрічкою

- •4.3.2 Установка для механізованого зносостійкого наплавлення самозахисною порошковою стрічкою

- •1 Електродвигун; 2 - кабель живлення двигуна; 3 - редуктор; 4 - ведучі ролики; 5 - ведучі шестерні; 6 - рухома рамка;

- •4.4 Обладнання, інструменти і матеріали для проведення роботи

- •4.5 Порядок виконання роботи

- •4.6 Контрольні запитання

- •Лабораторна робота № 5 Вивчення конструкції та роботи установки уд417.Ухл4 для плазмового наплавлення

- •5.1 Мета і завдання роботи

- •5.2 Тривалість і місце проведення роботи

- •5.3 Основні теоретичні положення

- •5.4 Обладнання, інструменти і матеріали для проведення роботи

- •5.5 Порядок виконання роботи

- •5.6 Контрольні запитання

Міністерство освіти і науки України

ІФНТУНГ

Кафедра зносостійкості та

відновлення деталей

Звіт

по лабораторних роботах

з дисципліни “Основи процесів зварювання та наплавлення”

Виконав:

ст.гр. ТВ-10-1

Андріїв А.Р.

Перевірив:

Пилипченко О.В.

Івано-Франківськ

2014 рік

Лабораторна робота № 1

Вивчення конструкції та роботи обладнання для дробоструменевої обробки

1.1 Мета і завдання роботи

Метою роботи є ознайомлення з конструкцією і будовою обладнання для дробоструменевої обробки. Завданням роботи є вивчення будови та роботи вузлів установки для дробоструменевої обробки періодичної дії з ручним управлінням моделі 44612, вивчення її технологічних можливостей, а також отримання практичних навиків її експлуатації.

1.2 Тривалість і місце проведення роботи

Робота виконується у лабораторіях кафедри зносостійкості та відновлення деталей. Тривалість роботи – 4 години.

1.3 Основні теоретичні положення

У промисловості широко розповсюджено обдування сталевим або чавунним дробом в дробометах. Така обробка проводиться з метою зміцнення деталей поверхневою пластичною деформацією. Зміцнення деталей поверхневою пластичною деформацією шляхом обдування їх сталевим або чавунним дробом називається дробоструменевим наклепуванням. Суть його полягає в тому, що дріб, який вилітає з сопла дробомета з визначеною швидкістю, вдаряється до поверхні деталі і викликає пластичну деформацію.

Обдування деталей сталевим або чавунним дробом проводиться також з метою очищення та підготовки поверхні деталі до наступної обробки. Очищення деталей і їх поверхневе пластичне деформування виконується в спеціальних камерах.

Камера очисна дробоструменева періодичної дії з ручним керуванням моделі 44612 призначена для очищення злитків, поковок, штамповок і термічно оброблених деталей з чорних металів від окалини і оксидної плівки в ремонтних, інструментальних, термічних та інших цехах. Камера може бути використана для очищення довгих деталей типу валу, стрічки, труби. Технічні характеристики установки наведені в таблиці 1.1.

Таблиця 1.1 – Технічні характеристики установки для дробоструменевої обробки

Назва параметрів |

Значення |

1.Найбільші габаритні розміри деталі, яка очищається, мм, не більше: довжина ширина висота |

500 500 300 |

2. Найбільша маса деталі, кг |

15 |

3. Максимальний діаметр перерізу довгих деталей, мм |

150 |

4. Продуктивність очищення, см2/хв (поверхня з окалиною після прокатування матеріал Ст3 ГОСТ 380-71) |

240 |

5. Споживана потужність, кВт |

0,12 |

6. Тиск повітря, МПа |

0,5 - 0,6 |

7. Витрата повітря, м3/хв. |

4,0 |

8. Управління камерою |

ручне |

9. Матеріал, який використовується в камері |

дріб за ГОСТ 11964-81 марки Д4К, ДСК, ДС8 номеру 0,3 - 0,8 |

10. Габаритні розміри камери, мм: довжина ширина висота |

2400 1725 1942 |

11. Маса камери, кг |

750 |

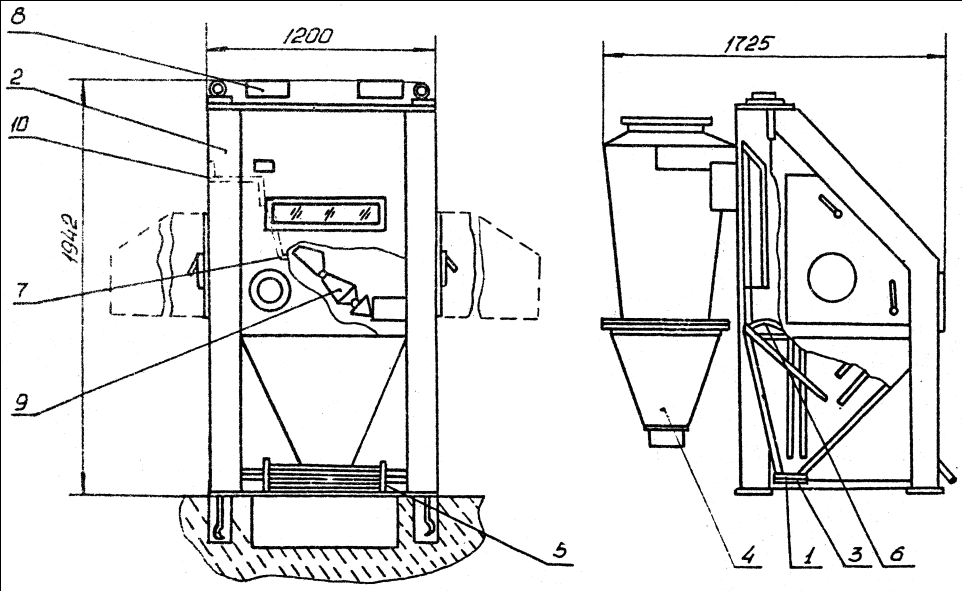

До складу установки дробоструменевої обробки, зображеної на рисунку 1.1, входять: клапан запірний 1, камера 2, засувка 3, циклон 4, педаль 5, трубопровід 6, пістолет 7, світильник 8, дзвін 9, пістолетотримач 10. Корпус камери 2 виготовлений з листового і профільного прокату. В верхній частині камери знаходиться робоча зона з двоканальним ежекційним пістолетом 7, пістолетотримач 10, стіл з отворами, на якому проводиться обробка деталей, вентиляційний короб для відбирання забрудненого повітря від робочого столу. Завантаження і вивантаження деталей виконується через бокові люки. Для спостереження за ходом очищення на передній панелі камер є оглядове вікно. Поряд розміщений манометр надлишкового тиску повітря в системі трубопроводу. Руки оператора від дії абразиву захищають нарукавники з прогумованої тканини і діелектричні гумові рукавиці ТУ 38-105.-504-72.

У нижній частині корпусу розміщений бункер для зберігання очищеного абразиву. Над бункером встановлено каскад для очищення абразиву від пилу і дрібних частинок. Каскад складається з трьох похилих паралельно розміщених листів-ґраток. Абразив пересипається через стіл-ґратку в бункер, послідовно попадаючи на кожен з листів-ґраток, де і відбувається відокремлення дрібних фракцій від абразиву.

На днищі бункера є засувка, через яку можна видалити зношений абразив. На рамі в нижній частині камери змонтовано педаль управління 5 роботою пістолета 7.

Трубопровід 6 призначений для підведення стиснутого повітря до пістолета 7 від цехової магістралі або компресора.

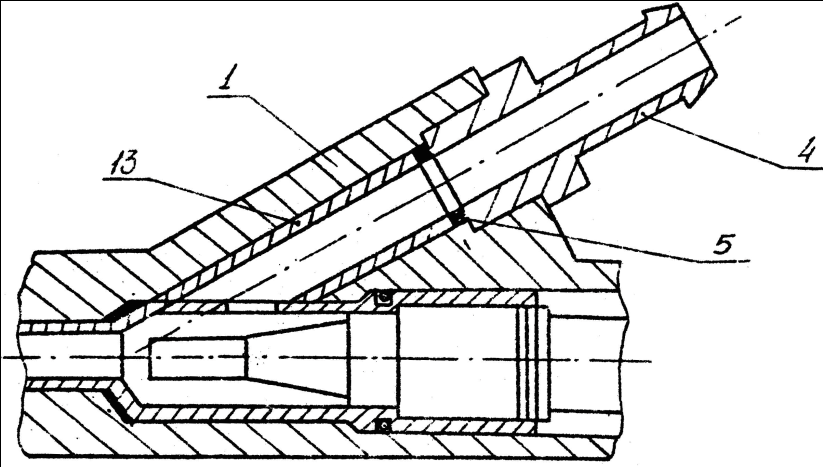

Пістолет 7 (рисунок 1.2) призначений для надання напрямку абразиву і збільшенню його швидкості за допомогою стиснутого повітря. Пістолет складається з корпусу, до якого приєднані два гумових рукави для подачі абразиву з нижнього бункера і рукав для подачі стиснутого повітря. При повертанні педалі на 90º стиснуте повітря з цехової магістралі через крани надходить в пістолет. Тиск повітря 0,5 - 0,6 МПа фіксується манометром. При обробці поверхонь рекомендується віддаль до поверхні деталі 70 - 80 мм, кут нахилу струменя 50 - 60º.

Рисунок 1.1 – Установка дробоструменевої обробки

Дзвін 9 виконаний у вигляді зрізаного конуса, в корпусі якого є отвори для висипання дробу і продуктів очистки. При обробці дзвін з деталлю обертається рукою. Дзвін встановлено на внутрішній стінці правого люка камери.

Педаль 5 приводить в дію крани подачі стиснутого повітря. Стиснуте повітря поступає в пістолет, захоплюючи з собою абразив з бункера і з великою швидкістю викидає його на поверхню деталі. При повертанні педалі 5 на 90º доступ стиснутого повітря в пістолет припиняється. Всередині камери є короб вентиляційний для відбирання повітря від робочого столу і короб для відбирання повітря з нижнього бункера. Для регулювання обсягу повітря, яке відбирається, на задній стінці камери є засувка. Хід засувки становить 70 мм. За допомогою гайки засувкою можна змінювати площу отвору, через який відбирається повітря.

а

б

1 – корпус; 2 – сопло; 3, 10 – гайка накидна; 5, 12 – ущільнення;

6 – повітряне сопло; 7– заглушка; 8 – гвинт притискний;

9 – перехідник; 4, 11 – штуцер; 13 – зносостійка втулка

Рисунок 1.2 – Пістолет дробоструменевий (а);

вузол відсмоктування дробу пістолета (б)

Циклон 4 призначений для очищення повітря від пилу і металевих дрібних частинок. В нижній частині циклона є затвор з противагою, через який пил і металеві частинки висипаються в цехову тару. У верхній частині циклона є фланець для приєднання камери до цехової вентиляції.

Електрообладнання камери призначено для освітлення робочої зони камери і складається з двох світильників, розміщених на стелі, вмикання і вимикання яких здійснюється автоматичним вимикачем.

Деталі, які підлягають обробці, розміщають на столі-ґратці. Завантаження деталей проводять через бокові люки. Після завантаження люки закривають. Натиском на педаль 5 підводять стиснуте повітря до пістолета. Обробка відбувається шляхом дії на деталь струменю дробу. Для зручності обробки деталей пістолет встановлюють в пістолетотримачі 10. Оброблені деталі складають в бункер-накопичувач. Відпрацьований дріб з продуктами обробки через отвори в столі-ґратці попадає на каскад нижнього бункера, де проходить очищення. Дрібні частинки і пил відбираються повітрям вентиляційної системи. Їх відокремлення відбувається в циклоні 4, який встановлено позаду задньої стінки камери. Очищений дріб знову використовують для обробки деталей. Після закінчення обробки деталей припиняється подача повітря в пістолет і деталі виймаються з камери.