- •Минобрнауки россии

- •Им. В.И.Ульянова (Ленина)” (сПбГэту)

- •Магистерская диссертация

- •Минобрнауки россии

- •Им. В.И.Ульянова (Ленина)” (сПбГэту)

- •Задание на выпускную квалификационную работу магистра

- •Реферат

- •Перечень сокращений, символов и специальных терминов с их расшифровкой

- •Содержание

- •Введение

- •1 Анализ систем проходного индукционного нагрева труб

- •1. 1 Необходимость подогрева сварных трубопроводов индукционным способом

- •1. 2 Методы термической обработки сварных труб

- •1. 3 Индукционный нагрев трубопроводов и его закономерности

- •1. 3. 1 Понятие индукционного нагрева

- •1. 3. 2 Анализ свойств индукционного нагрева труб

- •1. 3. 3 Труба во внешнем магнитном поле. Математическое описание

- •1. 3. 4 Оптимальные частота и толщина стенки

- •1. 4 Выводы по главе

- •2 Математическая модель индукционных систем

- •2. 1 Разработка модели электромагнитных процессов в коммерческом пакете ansys

- •2.2 Разработка модели тепловых процессов в коммерческом пакете ansys

- •2. 3 Выводы по главе

- •3 Исследование электромагнитных и тепловых процессов при индукционном подогреве сварных стыков трубопроводов

- •3.1 Вывод по главе

- •Заключение

- •Список использованных источников

- •Минобрнауки россии

- •Им. В.И.Ульянова (Ленина)” (сПбГэту)

- •Календарный план выполнения выпускной квалификационной работы

1. 2 Методы термической обработки сварных труб

В настоящее время на заводах по производству труб применяют два вида термической обработки сварных труб: локальную, при которой термической обработке подвергается сварной шов и зона термического влияния, и объемная термическая обработка всего сечения трубы.

Специфика построения технологического процесса локальной термообработки позволяет наиболее эффективно применять нормализацию, т. е. применить естественное охлаждение нагретой зоны за счет излучения и, главным образом, за счет теплоотвода в ненагретую массу трубы. При такой технологии добиваются улучшения механических свойств зоны сварки, не влияя на свойства трубы в целом.

При объемной термической обработке применяют, как правило, улучшение свойств металла, т. е. закалку и высокий отпуск.

Один из вариантов комбинированной термической обработки совмещает два процесса непрерывно - последовательным способом. Сначала плоский индуктор нагревает сварное соединение до температуры 1200 ̊С; нагретую зону подстуживают душем малой интенсивности до 200 − 150 ̊С, затем в цилиндрическом индукторе нагревают всю трубу до температуры аустенитизации основного металла, охлаждают сильным душем и подвергают высокому отпуску. При этом свойства основного металла и шва близки. Однако общая их пластичность находится на сравнительно низком уровне.

Более высокие значения пластичности могут быть получены при незначительном изменении приведенной выше схемы. Предложенный режим (способ 2) позволяет добиться повышения пластичности и вязкости за счет незначительного снижения прочности. По данному способу повторный нагрев в цилиндрическом индукторе осуществляется с таким расчетом, чтобы температура полной аустенитизации стали - 1000 ̊С, достигалась не по всему сечению стенки, а только на глубину 3 − 4 мм (при толщине стенки 10 мм). Сравнение результатов, полученных при термообработке показывает, что относительное удлинение стали, обработанной по 2 способу, выше в 1,5 раза, а ударная вязкость увеличивается на 15− 18 %. При этом прочность снижается на 10 − 15 %. В зоне сварного соединения прочностные свойства несколько выше, чем у основного металла трубы.

Наиболее перспективным является, по-видимому, способ 3. По этому методу сначала производится локальный нагрев зоны сварного соединения до температуры 650 − 750 ̊С, затем сразу осуществляется объемный нагрев всей трубы в цилиндрическом индукторе до температуры 950 − 1000 ̊ С, что достаточно для аустенитизации направленного металла. При этом температура основного металла будет на 50 − 100 ̊ С ниже. После нагрева следует интенсивное охлаждение душем для закалки и последующий высокий индукционный отпуск при температуре 700 − 750 ̊С. Свойства основного металла и зоны сварного шва в данном случае почти не различаются и находятся на достаточно высоком уровне. Данный способ технологически наиболее прост, что придает ему определенные преимущества в производственных условиях [4].

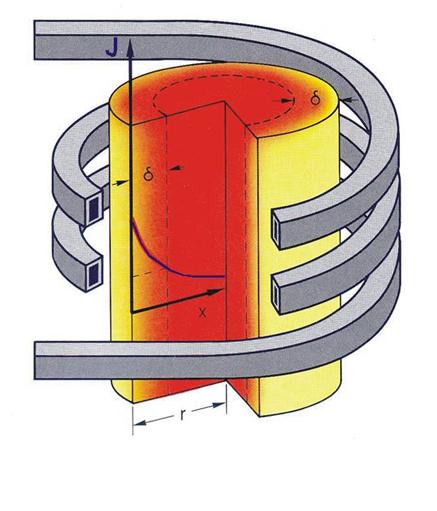

На рисунке 2 представлена схема классического индукционного нагрева цилиндрических тел в спиралевидном индукторе.

Рисунок 2 - Схема нагрева цилиндрических тел в спиралевидном индукторе