- •1. Завдання на одз з ткм 4

- •2.Теоретичні засади. 8

- •3. Приклад виконання розділу одз з ткм 19

- •4. Рекомендована література. 22

- •5.Додаток: Ескізи та 3д моделі деталей 23

- •Завдання на одз з ткм

- •2.Теоретичні засади.

- •Основні принципи вибору методу отримання заготівки

- •2.2. Чинники, що визначають вибір методу отримання заготовки

- •2.2.1. Вплив розмірів та конфігурації деталі на вибір метода отримання заготовки.

- •2.2.2. Вплив типу матеріалу на вибір метода отримання заготовки.

- •2.2.3. Вплив програми випуску продукції на вибір метода отримання заготовки.

- •2.2.4. Вплив можливості підприємства.

- •Застосовність методів отримання заготовки для типових деталей

- •Отримання заготовок корпусних деталей.

- •2.3.2. Заготовки для валів.

- •2.3.3. Заготовки зубчастих коліс.

- •2.3.4. Заготівки деталей типу важелів, шатунів, вилок, профільних стержнів і т. П.

- •Приклад виконання розділу одз з ткм

- •Рекомендована література.

- •5.Додаток: Ескізи та 3д моделі деталей

2.2. Чинники, що визначають вибір методу отримання заготовки

Метод отримання тієї або іншої заготовки залежить від службового призначення деталі і вимог, що пред'являються до неї, а також від її конфігурації і розмірів, марки матеріалу, типу виробництва і інших чинників:

2.2.1. Вплив розмірів та конфігурації деталі на вибір метода отримання заготовки.

Найскладніші за конфігурацією заготовки можна виготовляти методам литва. Вироби, що отримуються методом обробки тиском, мають бути простішими за формою. Виготовлення в поковках отворів і порожнин об'ємним штампуванням у ряді випадків ускладнено, а використання напуску різко збільшує об'єм подальшої механічної обробки.

Розміри заготовок, що отримуються методами литва і обробки тиском, практично не обмежуються. Нерідко визначальним параметром в цьому випадку є мінімальні розміри (наприклад, мінімальна товщина стінок виливка, мінімальна маса поковки). Об'ємним штампуванням і більшістю спеціальних способів литва отримують заготовки масою до декількох десятків або сотень кілограмів.

Форма і розміри заготовок, що отримуються методами порошкової металургії, обмежені як максимальними, так і мінімальними розмірами. При цьому площа поперечного перерізу виробів, отримуваних холодним формуванням порошків з подальшим спіканням, може бути від 50 мм2 до 6000 мм2, висота - від 2 до 60 мм, а маса заготовок, як правило, не перевищує 10 кг.

2.2.2. Вплив типу матеріалу на вибір метода отримання заготовки.

В процесі конструювання деталей вибір марки матеріалу визначається не лише умовами її функціонування, але і умовами виготовлення в реальному виробництві. В той же час технологічні властивості матеріалу істотно впливають на вибір методу і способу отримання заготовок. Так, сірий чавун має прекрасні ливарні властивості, але він не пластичний і має незадовільну зварюваність.

Заготовки з одного і того ж матеріалу, отримані методами литва, обробки тиском і зварюванням, мають різні властивості. Так, литий метал характеризується великим розміром зерен, неоднорідністю хімічного складу і механічних властивостей по перерізу відливку, наявністю залишкових напружень тощо.

Після обробки тиском заготовки мають дрібнозернисту структуру і певну спрямованість розташування волокон (неметалічних включень). Після холодної обробки тиском виникає явище наклепу, тому холоднокатаний метал міцніше литого в 1,5…3 рази. Пластична деформація металу призводить до анізотропії властивостей: міцність уздовж волокон(неметалічних включення) приблизно на 10…15 % вище, ніж в поперечному напрямі (незалежно від температурних умов деформування). Таким чином, за інших однакових умов, лише за рахунок вдалого застосування технології можливо отримати збільшення міцності деталі.

Зварювання призводить до утворення неоднорідних структур в зварному шві і в біляшовній зоні. Неоднорідність залежить від виду і режиму зварювання. Так, найбільш різка відмінність у властивостях зварного шва виникає при ручному зварюванні, а електрошлакове, автоматичне дугове зварювання забезпечують формування найбільш якісних однорідних швів.

2.2.3. Вплив програми випуску продукції на вибір метода отримання заготовки.

Програма випуску продукції, тобто кількість виробів, що випускаються впродовж певного часу(зазвичай за рік), є одним з найважливіших чинників, що визначають вибір методу і способу виробництва заготовок.

В умовах одиничного виробництва і для простих за конфігурацією деталей часто заготовками є профілі(сортовий прокат, труби і тому подібне), що отримуються в умовах металургійного виробництва. Вартість механічної обробки заготовок при виготовленні деталей в цьому випадку висока. Проте така заготовка може бути досить економічною із-за низької вартості прокату, майже повної відсутності підготовчих операцій і можливості автоматизації процесу механічної обробки.

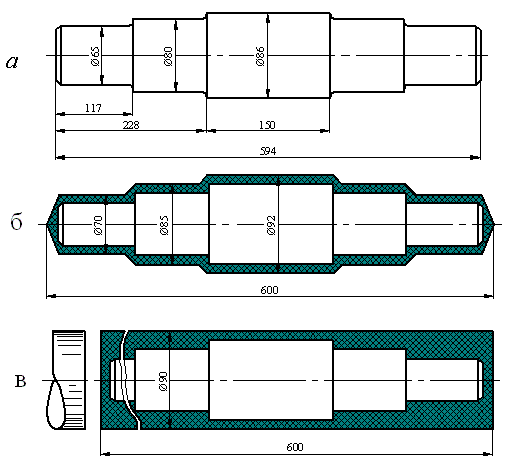

При великосерійному і масовому виробництві форму заготовок слід максимально наближати до конфігурації деталі. Наприклад, для виготовлення ступінчастого валу із стали45(рис) доцільно застосувати поковку, що отримується об'ємним штампуванням.

-

Рис.1. Вал ступінчастий : а - деталь; б - штампована поковка; в - заготовка з гарячекатаного прокату

Найбільш ефективними технологічними способами виготовлення заготовок при великосерійному і масовому виробництві є спеціальні види прокатування(поперечно-гвинтове, поперечно-клинове, прокатування у гвинтових калібрах), які дозволяють отримати періодичні профілі. Застосування таких заготовок дає можливість підвищити коефіцієнт використання матеріалу і продуктивність праці.