- •Введение

- •1. Анализ работы и характеристика основных причин потери работоспособности кшм двигателя смд-60

- •2. Характеристика детали, технические требования к отремонтированной детали, технические требования к отремонтированной детали

- •3. Расчёт программы выпуска ремонтируемых изделий и определение типа производства

- •4. Выбор и обоснование способа восстановления дефекта 1

- •5. Базирование детали

- •6. Определение припусков на обработку восстанавливаемой поверхности

- •7. Разработка технологического процесса восстановления детали с оформлением маршрутной карты

- •8. Оснастка, режущий инструмент, средства измерений, смазочно-охлаждающие средства

- •9. Разработка операционной карты, нормы основного времени

- •Заключение

- •Литература

Содержание

Содержание

Введение 4

Анализ работы и характеристика основных причин потери 5 работоспособности КШМ двигателя СМД-60

Характеристика детали, технические требования 8

к отремонтированной детали, технические требования к отремонтированной детали

3. Расчёт программы выпуска ремонтируемых изделий

и определение типа производства 10

4. Выбор и обоснование способа восстановления дефекта 1 11

Базирование детали 14

Определение припусков на обработку

восстанавливаемой поверхности 1 16

Разработка технологического процесса восстановления

детали с оформлением маршрутной карты 19

Оснастка, режущий инструмент, средства измерений, смазочно-охлаждающие средства 21

9. Разработка операционной карты, нормы основного времени 24

Заключеие 27

Литература 28

Приложения 29

Введение

Цель курсовой работы - научиться проектировать эффективные и экономичные технологические процессы производства и ремонта автомобилей на основе современных достижений отечественного и зарубежного автомобилестроения и авторемонтного производства.

В процессе работы над данной курсовой работой решаются следующие задачи:

расширение, систематизация и закрепление теоретических знаний и их применение для проектирования технологических процессов ремонта автомобилей;

развитие и закрепление навыков ведения самостоятельной творческой инженерной работой;

овладение методикой теоретико-экспериментальных исследований технологических процессов ремонтного производства.

1. Анализ работы и характеристика основных причин потери работоспособности кшм двигателя смд-60

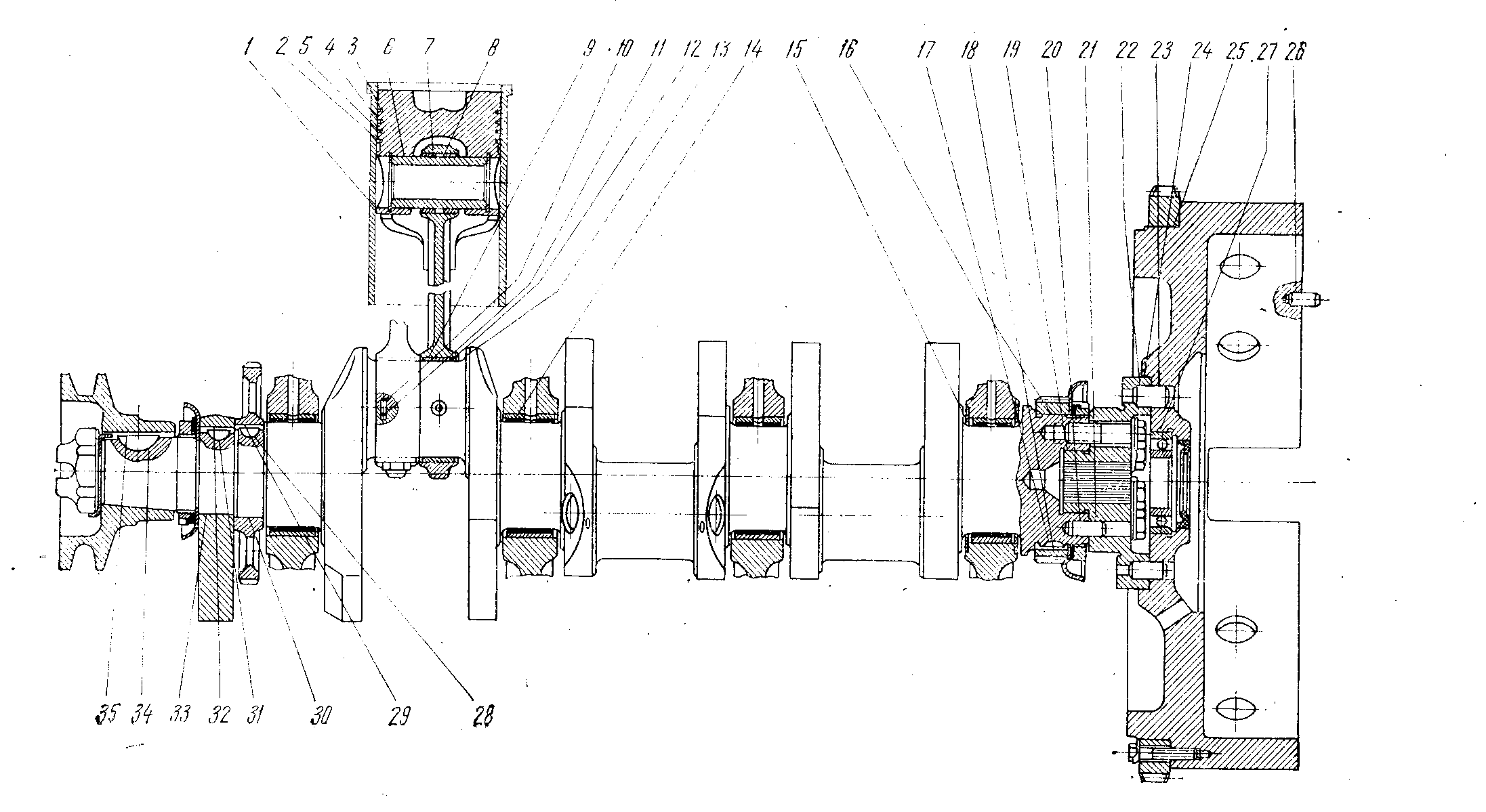

Кривошипно-шатунный механизм (рис. l.1) в своём классическом понимании состоит из коленчатого вала, шатунов, поршней с кольцами маховика и вкладышей. Вращение коленчатого вала происходит благодаря расширяющимся газам посредством перемещения поршня в цилиндре.

КШМ двигателя СМД-60 представлен на рисунке 1.1.

Рисунок l.1- КШМ двигателя СМД-60

Коленчатый вал - стальной, имеет коренные и шатунные шейки, полости шеек закрыты резьбовыми заглушками. Осевое усилие коленчатого вала воспринимается четырьмя полукольцами. Для уменьшения нагрузок на подшипники, для уравновешивания устанавливаются противовесы. Впереди и сзади коленчатый вал уплотняется манжетами.

На передний конец вала устанавливаются шестерня привода газораспределения, шестерня привода масляного насоса, шкив привода жидкостного насоса и генератора. На задний фланец вала крепится маховик.

Поршни

- изготавливаются из алюминиевых сплавов.

В днище поршня находится камера сгорания.

В верхней части поршень имеет канавки

в которые устанавливаются компрессионные

и маслосъёмные кольца.

Поршни

- изготавливаются из алюминиевых сплавов.

В днище поршня находится камера сгорания.

В верхней части поршень имеет канавки

в которые устанавливаются компрессионные

и маслосъёмные кольца.

Поршневые кольца - изготавливают чаще из чугуна. Верхнее компрессионное кольцо изготавливают из высокопрочного чугуна, хромированное, в сечении имеет форму равнобокой трапеции и устанавливается в канавке любой стороной.

Поршневой палец - полый, изготовлен из хромоникелевой стали. Осевое перемещение пальца в бобышках поршня ограничивается стопорными кольцами.

Шатун - стальной, двутаврового сечения. В верхней головке его запрессована втулка. Для смазки поршневого пальца в верхней головке шатуна и втулке имеются отверстия.

Вкладыши коренных и шатунных подшипников коленчатого вала - сталеалюминевые. На дизелях используют вкладыши коренных и шатунных подшипников двух размеров в соответствии с номиналом коленчатого вала.

Маховик - изготовлен из чугуна, крепится к фланцу коленчатого вала болтами. На маховике напрессован стальной зубчатый венец.

Износ цилиндров и шатунных шеек коленчатого вала в значительной мере зависит от изгибов шатуна и коленчатого вала, а также от перекосов в шатунно-поршневой группе. В этих случаях поршень работает в цилиндре с перекосом. Расположение большей оси овала цилиндров в плоскости продольной оси коленчатого вала свидетельствует об изгибе шатуна, нежесткости коленчатого вала или перекосе, полученном при сборке шатуна с поршнем.

Поршневые кольца изнашиваются по наружному диаметру в результате трения о поверхность цилиндра и по высоте вследствие трения о торцы канавок поршней. Одновременно изнашиваются торцовые поверхности канавок поршня.

Наиболее быстро

изнашиваются первое поршневое кольцо

и первая канавка поршня, так как это

сочленение работает в наиболее тяжелых

температурных, абразивных и нагрузочных

условиях при недостатке смазки. Кольца

обычно  изнашиваются

в несколько раз быстрее канавок, и зазор

между ними увеличивается главным образом

вследствие износа кольца.

изнашиваются

в несколько раз быстрее канавок, и зазор

между ними увеличивается главным образом

вследствие износа кольца.

Поршневые кольца во время работы теряют свою упругость в результате износа их по толщине и высоте, а также от воздействия высоких температур, вследствие чего происходит релаксация внутренних напряжений.

По мере износа цилиндра и наружной поверхности поршневых колец резко увеличивается зазор в стыке.

У канавок поршня больше изнашивается нижний торец, так как эта поверхность подвергается большему давлению колец. Кроме того, поршневые кольца почти всегда (исключая такт всасывания) прилегают к этой поверхности.

После смены изношенного поршневого кольца новое кольцо и канавка поршня изнашиваются значительно быстрее новых пар. Это объясняется тем, что форма канавок не соответствует форме кольца, последнее прилегает к торцу канавки не по всей поверхности, в результате чего резко увеличивается удельное давление кольца на поверхность канавки. Кроме того, кольцо недостаточно плотно прилегает к изношенной и искаженной поверхности цилиндра. При этом удельное давление на кольцо и цилиндр распределяется не равномерно. Все это приводит к быстрому износу новых колец, работающих в изношенных цилиндрах.