Лабораторна робота № 4 будова та конструктивні особливості колонкових доліт та доліт спеціального призначення

Мета роботи: вивчення будови та особливостей застосування доліт для відбору керна та доліт спеціального призначення

1 Теоретичні відомості

КОЛОНКОВІ ДОЛОТА

Буріння кільцевим вибоєм проводиться з метою відділення від масиву гірської породи і підйому на денну поверхню взірців порід для геологічних, гідрогеологічних, інженерно-геологічних та інших досліджень з метою виявлення складу, будови, механічних властивостей гірських порід розрізу, а також для вивчення геологічної будови родовища, визначення запасів нафти і газу, складання проектів розробки родовищ та для вирішення інших задач.

Взірець породи, який має форму циліндричного стовпця або колонки називають керном, тому буріння з відбором керна називають колонковим.

Керн утворюється на вибої свердловини у результаті оббурювання кільцеподібним буровим інструментом, який при бурінні геологорозвідувальних свердловин (на тверді корисні копалини, воду, структурних та ін.) називають коронкою, а при бурінні нафтових і газових свердловин - бурильною головкою.

Коронка має менший розмір і тонкостінна, а бурильна головка - більші габарити, циліндричний корпус, як у долота, та має більшу товщину стінки, Чим тонша стінка, тим можна одержати більший діаметр керна при незмінному зовнішньому діаметрі буріння.

Ознаками якості керна є діаметр керна та його цілісність, ступінь розмиву і забрудненості промивальною рідиною.

Для проведення механічних випробувань та інших досліджень діаметр керна повинен бути більший ніж 60 мм. Бажано мати керн діаметром 70-110 мм. Проте не всі долота відповідають цим вимогам.

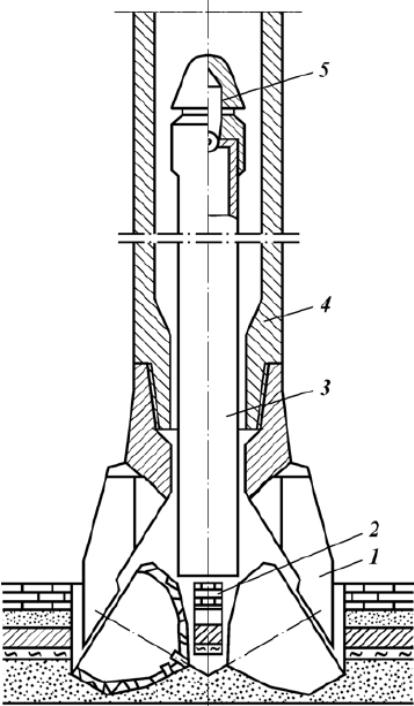

Бурильне долото для відбору керна складається з породоруйнуючого інструменту – бурильної головки і керноприймального пристрою (рисунок 4.1).

1 – бурильна головка, 2 – керн, 3 – ґрунтоноска,

4 – корпус, 5 - клапан

Рисунок 4.1 – Схема колонкового долота

Бурильна головка руйнує породу по периферії вибою і залишає у центрі свердловини керн, який при заглибленні свердловини поступає в керноприймальний пристрій. Керноприймальний пристрій призначений для прийому керна, відриву його від масиву гірської породи і збереження керна у процесі буріння та під час його транспортування по свердловині аж до підйому його на поверхню для досліджень.

Керноприймальний пристрій складається з корпусу, керноприймача (внутрішньої колонкової труби), керновідривача, кернотримача і клапана.

Корпус керноприймального пристрою призначений для з'єднання з бурильною колоною, розміщення керноприймача та захисту його від механічних пошкоджень, а також для пропуску промивальної рідини між ним і керноприймачем.

Керноприймач - це основний вузол керноприймального пристрою.

За принципом підйому керна колонкові снаряди поділяють на снаряди з незйомним (постійним) та зйомним керноприймачем.

При бурінні колонковими долотами з незйомним керноприймачем для підйому на поверхню колонкової труби з керном необхідно піднімати всю бурильну колону.

Колонкові долота зі зйомним керноприймачем дозволяють піднімати колонкову трубу з керном без підйому бурильної колони. Для цього всередину бурильної колони опускають на канаті уловлювач з допомогою якого піднімають керноприймач на поверхню. Потім, використовуючи той же уловлювач, опускають та встановлюють у корпусі порожній керноприймач та продовжують буріння з відбором керна.

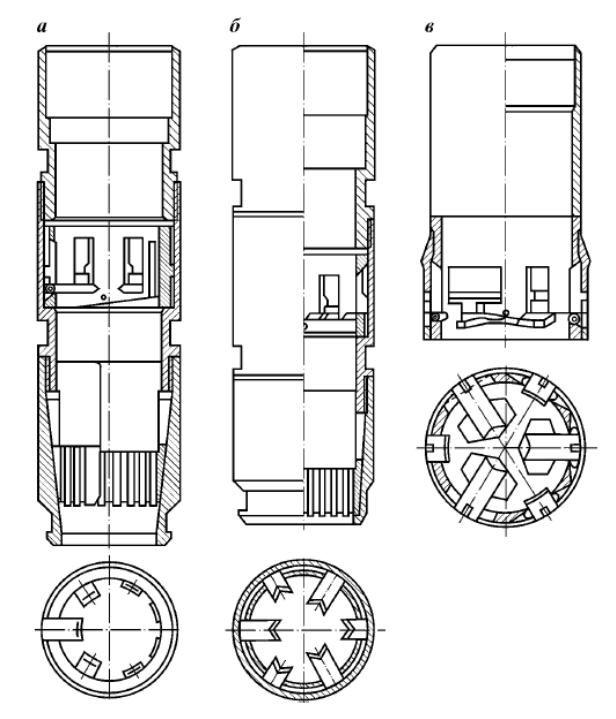

Керновідривач (рисунок 4.2) забезпечує відрив стовпця керна вид масиву гірської породи та утримання його у керноприймальному пристрої.

Керновідривачі бувають:

цангові у вигляді пружинного конічного кільця зі шліцами і щілинним прорізом;

важільцеві з важільцями-кулачками, які опускаються під власною вагою (одно- та двоярусні);

пелюсткові або пружинні;

пружинно- цангові;

важільцево-цангові (рисунок 4.2 а, б).

Кернотримач утримує керн, а не відриває і не ламає його починаючий з моменту припіднімання бурильної головки. Функції кернотримачів виконують і названі керновідривачі.

Керновідривачі та кернотримачі можуть бути такими, що обертаються і не обертаються („плаваючі"). Останні мають перевагу, оскільки ці конструкції менше руйнують керн (рисунок 4.2, в ).

Кернотримачі є необхідним елементом у багатосекційних керноприймальних пристроях. Встановлення їх між секціями керноприймача знижує навантаження на керн і підвищує працездатність керновідривача. У деяких керноприймальних пристроях кернотримачі використовують для того, щоб не допустити обертання керноприймача.

Рисунок 4.2 – Основні види компоновок керновідривачів

Кожний з наведених у класифікації керновідривачів не є універсальним. Тому останнім часом широко застосовують компоновки з різних керновідривачів. У твердих, міцних і монолітних породах застосування керновідривача важільцевої конструкції недоцільне через практичну неможливість заглиблення його важільців у керн. Для цих порід найбільше підходять цангові конструкції.

У крихких і тріщинуватих породах використання цангової конструкції неефективне. Для відбору керна у подібних умовах запропоновані різні конструкції керновідривачів: з обоймою та вузлом обертання, зі шліпсом (захоплювальним елементом), з керноприймальним рукавом, диском, що розвертається.

Клапан призначений для пропускання через себе промивальної рідини, яка витісняється із керноприймача при заповненні його керном (рисунок 4.1).

Керноприймальні пристрої поділяють на такі різновиди:

Р – для роторного буріння;

ТІ – для турбінного буріння зі зйомним керноприймачем;

Т2 – для турбінного буріння без зйомного керноприймача.

Залежно від властивостей гірських порід керноприймальні пристрої поділяють на чотири типи:

керноприймальні пристрої першого типу призначені для відбору керна з монолітних порід, які не розмиваються промивальною рідиною, не набухають під її дією, не руйнуються під дією вібрації керноприймального пристрою;

керноприймальні пристрої другого типу призначені для відбору керна із середньо- та маломіцних гірських порід, які слабо розмиваються промивальною рідиною і мало руйнуються;

керноприймальні пристрої третього типу призначені для відбору керна з дуже тріщинуватих, шаруватих порід, які розмиваються промивальною рідиною і руйнуються вібрацією керноприймального пристрою;

керноприймальні пристрої четвертого типу застосовують для відбору взірців пухких, розмитих, пливучих, сипучих або дуже пористих порід, які розчиняються і набухають у промивальній рідині.

Керноприймальні пристрої повинні забезпечувати збереження керна після його утворення бурильною головкою, мати високу працездатність та безаварійність. Класифікацію пристроїв для відривання та утримання керна наведено на рисунку 4.3.

У одинарних керноприймальних пристроях, які використовують для відбору керна у монолітних породах при розвідуванні твердих корисних копалин, окремий керноприймач відсутній і керн надходить безпосередньо у корпус. Промивальна рідина під час руху до вибою омиває керн, що різко знижує його вихід при бурінні у слабозцементованих породах. У нафтогазовій промисловості ці пристрої не використовують.

Подвійні керноприймальні пристрої у залежності від типу керноприймача поділяють на дві групи: із незйомним керноприймачем та зі зйомним.

При бурінні нафтових і газових свердловин використовуються наступні типи керноприймальних пристроїв:

Рисунок 4.3 - Класифікація пристроїв для відривання та