- •6. Технология постройки корпусов малых металлических судов

- •6.1. Стали применяемые в малом судостроении

- •6.2. Алюминиевые сплавы, применяемые для постройки корпусов малых судов

- •6.3. Технология соединений деталей и корпусных конструкций малых металлических судов

- •6.3.1. Сварные соединения

- •6.3.2. Заклепочные соединения

- •6.3.3. Клеевые соединения

- •6.3.4. Клеесварные соединения

- •6.4. Судовые корпусные конструкции из прессованных заготовок

- •6.5. Способы постройки корпусов малых металлических судов

- •6.5.1. Постройка корпусов с поперечной системой набора

- •6.5.2. Постройка корпусов с продольной системой набора

- •6.5.3. Серийная постройка корпусов

6.3.2. Заклепочные соединения

Заклепочные соединения в малом судостроении применяется в ограниченных случаях: при изготовлении конструкций не допускающих сварку (например из сплавов типа дюралюминия); тонкостенных конструкций, в которых возникают большие деформации после сварки; для соединения с другими материалами, не допускающие соединение сваркой.

Заклепочные соединения подразделяются:

– по виду склепываемых деталей (соединения листов, профилей, профилей с листами, листов и профилей с поковками и штамповками);

– по назначению шва (прочные, плотные и прочно-плотные);

– по

типу закладных головок (полукруглой,

плоской, потайной и т.п.).

по

типу закладных головок (полукруглой,

плоской, потайной и т.п.).

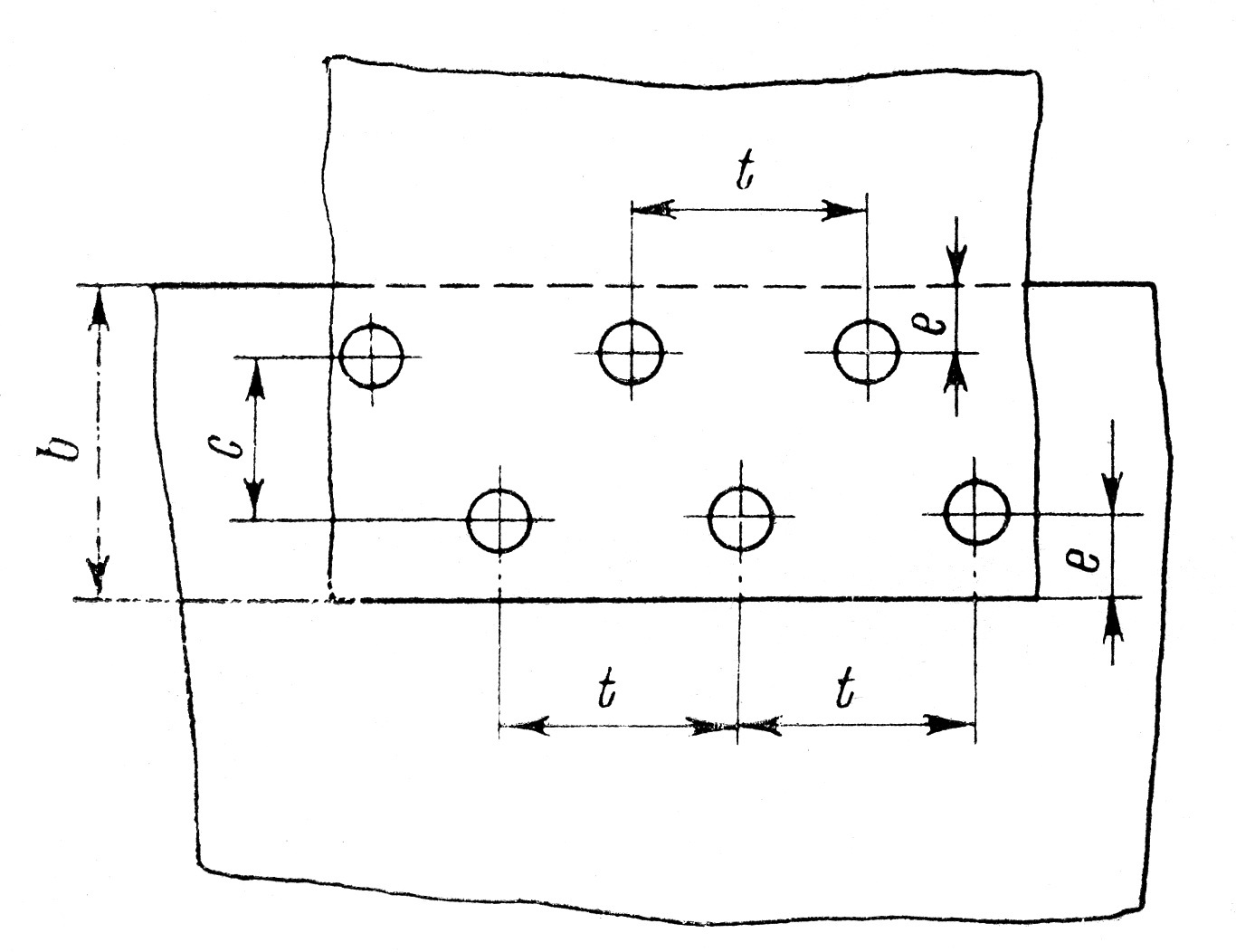

Основными элементами закле-почных соединений являются: диаметр заклепок; число рядов; расстояние меж-ду рядами; шаг заклепок; отстояние от края листа; перекрой (рис.6.1).

Рис.6.1. Элементы

заклепочных соединений

149

Исходной величиной для определения элементов заклепочного соедине-ния служит расчетная толщина соединяемых деталей:

– при склепывании листов за расчетную принимают толщину более тонкого;

– при склепывании листов с профилями – среднее арифметическое толщин.

Клепка соединений выполняется прессовым способом – на стационарных или переносных прессах, а также ударным способом – пневматическими клепаными молотками.

Марка материала для заклепок выбирается в зависимости от материала соединяемых деталей: для соединения деталей из термически упрочняемых алюминиевых сплавов применяются заклепки из сплавов В65 и Д18П; для соединения деталей из термически не упрочняемых алюминиевых сплавов применяются заклепки из сплава АМг5П, если диаметр заклепок до 10 мм и из сплава АМг5, если диаметр более 10 мм; для соединения стальных деталей, а также стали и алюминиевых сплавов применяются заклепки из стали Ст2.

Перед сборкой под клепку сопрягаемые поверхности должны быть очищены и загрунтованы. Заключенные отверстия грунтуются непосредственно перед клепкой. Заклепки из алюминиевых сплавов оксидируются, а стальные кадмируются.

Для обеспечения плотного соединения склепываемых деталей перед началом клепки их обжимают сборочными болтами, снимаемыми в процессе клепки по мере установки заклепок.

В плотных, прочно-плотных, а также в соединения из разнородных металлов применяются прокладки, материал для которых выбирается с учетом температурных воздействий на соединение: тиоколовые – для температуры не более 50оС; паронитовые и поллизобутиленовые – более 50оС.

При соединении деталей из материалов различной толщины или

150

прочности, клепку выполняют со стороны более толстого или более прочного материала.

Контроль качества клепанных соединений сводится в внешнему осмотру и замерам, при этом оценивают: состояние поверхностей соединяемых деталей до и после клепки; правильность расположения отверстий; их диаметры; форму и размеры раззенкованных гнезд; соответствие заклепок; состояние анти-коррозионной защиты; плотность прилегания склепываемых деталей.

При одновременном применении сварных и клепанных соединений, клепка должна выполняться после сварки, т.к. прогрев металла после сварки и последующая усадка сварных швов приведут к нарушению качества клепанных соединений.