- •Введение

- •Определение основных параметров тепловоза

- •Определение сцепного веса секции

- •1.2. Определение диаметра движущих колес колес Дк определяется величиной допустимых контактных напряжений на единицу длины диаметра колеса, мм:

- •1.5 Определение длины основных элементов кузова

- •1.6 Выбор ширины и высоты проектируемого тепловоза

- •Выбор конструкции экипажной части тепловоза

- •3. Выбор оборудования и его компоновка на тепловозе

- •3.1 Общие принципы выбора оборудования

- •Компоновка оборудования на тепловозе

- •3.3 Развеска оборудования локомотива

- •4.Определение тяговой характеристики тепловоза

- •5. Определение веса (массы) состава грузового поездас учетом ограничений по условиям эксплуатации

- •5.1. Определение расчетного веса (массы) состава грузового поезда.

- •5.2. Уточнение веса поезда в соответствии с числом вагонов

- •5.3. Проверка по длине приемо-отправочных путей станции

- •5.4. Определение максимальной крутизны подъема imax, на котором возможно трогание с места поезда уточненного веса q после остановки

- •6. Определение сопротивления движению поезда

- •7. Определение средней скорости движения и времени хода поезда по участку

- •7.1. Определение средней скорости движения поезда по участку

- •7.2. Определение времени хода поезда по участку

- •8. Определение расхода топлива тепловозом на тягу поездов

- •9. Геометрическое вписывание тепловоза в кривую заданного радиуса

- •10. Индивидуальное задание Узел соединения кузова с тележками с многоцелевым использованием пружин

- •Заключение

- •Список использованной литературы

1.5 Определение длины основных элементов кузова

Длина основных элементов кузова и подкузовных частей проектируемого магистрального тепловоза связаны между собой уравнением габаритного баланса локомотива:

nk • Lk + Lмаш + Lхол = nt • Lt + 2Lсв + Lмт,

где: Lk – длина кабины машиниста, мм;

Lмаш – длина машинного отделения, мм;

Lхол – длина холодильника, мм;

Lt – длина тележки, мм;

Lсв – длина свеса рамы локомотива относительно наружных габаритов тележки, мм;

Lмт – длина межтележечного пространства, мм;

nk- число кабин машиниста секции тепловоза;

nt – число тележек секции тепловоза.

Lt = (1,7÷1,9) • n0,

Где : n0 – число сцепных осей в тележке.

Lt = 1,9 • 3 = 5,1(м)

Длина холодильника может быть определена из следующего эмпирического выражения:

Lхол = 5,6 • 10-4 • Ne + 1,14

Lхол = 5,6 • 10-4 • 2940 + 1,14 = 2,78(м)

Длину свеса рамы локомотива Lсв можно принять равной Lсв = 1,25(м)

Lмт = nk • Lk + Lмаш + Lхол - ntLt - 2Lcв

Lмт = 2 • 2 + 15,5 + 2,78 – 2 • 5,1 – 2 • 1,25 = 9,58(м)

2 • 2 + 15,5 + 2,78 = 2 • 5,1 + 2 • 1,25 + 9,58

18,8 = 18,8

1.6 Выбор ширины и высоты проектируемого тепловоза

Максимальная ширина строительного очертания локомотива Вл ограничена габаритом подвижного состава 1-Т (ГОСТ 9238-83) и может быть принята равной Вл=3400 мм. Высота строительного очертания локомотива Нл определяется от уровня верха головки рельса. В соответствии с габаритом подвижного состава 1-Т максимальное значение величины Нл составляет 5300 мм.

Выбор конструкции экипажной части тепловоза

Структурная схема экипажной части тележечного локомотива рис(2.1).

Рис.2.1

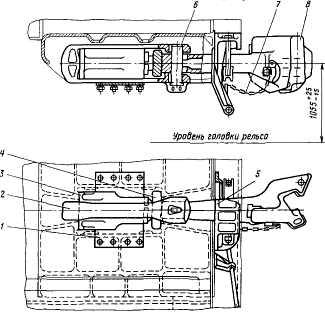

Ударно-тяговые приборы .

Ударно-тяговыми приборами рис.(2.2) на тепловозе являются автосцепки с поглощающими аппаратами, которые установлены на переднем и заднем стяжных ящиках рамы по продольной оси тепловоза. Они предназначены для соединения локомотивных секций между собой и с вагонами, для передачи и смягчения продольных тяговых и ударных нагрузок, действующих во время движения и торможения поезда. Соединение автосцепок выполняется автоматически, а для их рассоединения без захода сцепщика между секциями установлены расцепные рычаги. Ударно-тяговые приборы состоят из следующих основных узлов: автосцепки СА-3; устройства упряжного; устройства центрирующего; привода расцепного.

Рис. 2.2

1 — планка, 2 — хомут тяговый; 3 — аппарат поглощающнй; 4 — плита упорная, 5— кронштейн, 6 — клин тягового хомута, 7 — цепь; 8 — автосцепка СА-3

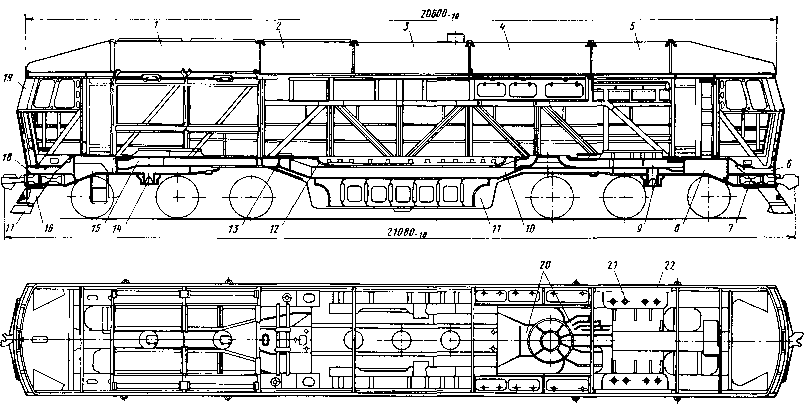

Кузов тепловоза

Кузов тепловоза ТЭП70 рис.(2.3) представляет единую сварную конструкцию ферменнораскосного типа (см. рис. 3). Несущими элементами кузова являются: описанная выше рама кузова, боковые стенки, лобовые части кузова и задние стенки кабин машиниста. Конструкция кузова позволяет осуществлять блочный принцип сборки основных его агрегатов. Каркас кузова состоит из верхних и средних продольных балок, связанных стойками и раскосами. Арки кузова, соединяющие боковые стенки кузова, выполнены из швеллеров № 16, а также из специальных профилей. Две арки, расположенные над дизелем, съемные, остальные приваренные. Вертикальные стойки, продольные балки и раскосы соединены при помощи сварки. Для усиления в этих узлах вварены косынки из листовой стали.

Кроме силовых элементов и деталей, создающих жесткость конструкции, каркас кузова имеет второстепенные звенья, образующие оконные проемы и проемы для установки жалюзи. К каркасу лобовых и боковых стенокк полкам стоек и раскосов прикреплены обшивочные алюминиевые листы толщиной 3 мм. Внутренние поверхности боковых стенок также имеют алюминиевую обшивку.

Рис.2.3

Рис.2.3

Несущий кузов тепловоза ТЭП70: 1,2,3,4,5 — блоки крыши; 6, 18 — усиливающие короба; 7 — стяжные ящики; 8 — концевые секции рамы; 9, 15 — шкворневые балки; 10, 20 — каналы воздухоснабжеиия; 11 — топливный бак; 12 — средняя секция рамы; 13 — поперечные балкн; 14 — основание шкворней; 16 — верхняя часть путеочистителя; 17 — нижняя регулируемая часть путеочистителя; — кабина машиниста; 21 — нишн для пружин; 22 — главные продольные балкикости конструкции применена система горизонтальных и вертикальных раскосов. С этой же целью стяжные ящики соединены с рамой кузова усиливающими коробами 6, расположенными вдоль оси рамы.

По центру шкворневых балок в них вварены основания шкворней 14 прямоугольной формы. К этим основаниям с помощью болтов прикреплены шкворни тепловозов. В районе средних колесных пар тележек по бокам кузова в раме имеются специальные ниши 21, в которые входят пружины второй ступени рессорного подвешивания.

К продольным балкам рамы кузова приварены кронштейны (по два с каждой стороны), служащие одновременно как ограничители поперечных перемещений кузова н как опоры под домкраты при его подъеме. На верхнем настильном листе кузова приварены угольники для укладки пола из алюминиевого проката. К концевым секциям рамы на болтах укреплены путеочистители 16 с регулируемой по высоте нижней частью 17.

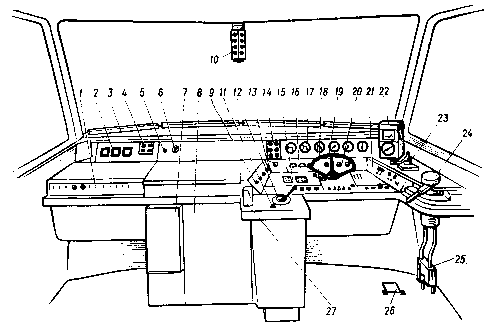

Кабина машиниста

Кабина машиниста от дизельного помещения отделена задней стенкой из алюминиевых листов. Общая площадь кабины, уровень освещенности (регулируемой), конфигурация передней и боковых стенок создают необходимые условия для работы локомотивной бригаде.

Между наружной и внутренней обшивками кабин уложены шумоизолирующие пакеты из капронового волокна и звукодемпфирующей резины. Внутренняя обшивка потолка кабины выполнена из перфорированного стального листа, стены — из листового металлопласта. Полы в кабинах съемные из фанерных плит толщиной 20 мм. Пространство под полами заполнено теплозвукоизоляционными матами.

По всей ширине кабины вдоль лобового окна установлен пульт управления (рис. 2.4) с контрольно-измерительными приборами. Сиденья для машиниста и его помощника — регулируемые. За сиденьями расположены калориферы для обогрева кабины в зимнее время. Для работы в солнечные дни лобовое стекло кабины оборудовано механическими подъемными шторами, а боковые — горизонтально-передвижными.

Рис. 2.4 Пульт управления в кабине машиниста тепловоза ТЭП70:

1 — панель тумблеров освещения кнопок «Свнсток», «Тифон»; 2 — вольтметры генератора и цепей управления, амперметр заряда батарей; 3 — обогреватели смотровых окон; 4 — сигнальные световые табло; 5 — тумблер «Аварийный останов дизеля»; 6—розетка бытовая. 7 — холодильник бытовой, 8 — отсек реек с зажимами; 9 — панель тумблеров радиостанции автостопа; световые табло; 10 — светофор локомотивной сигнализации; 11 — рукоятка переключателя тормоза; 12 — рукоятка контроллера электрического тормоза; 13 — кнопка «Аварийный останов тепловоза»; 14 — световые сигнальные табло; 15 — панель выключателей, тумблеров н кнопок для пуска и управления работой дизеля и его систем; 16 — электротермометры и электроманометры; 17 — панель амперметров генератора и электрического тормоза, указателя скорости, заданной при торможении, воздушных манометров; 18 — реверсивная рукоятка; 19 — штурвал контроллера; 20 — сигнальные лампы тормоза; 21 — освещение скоростемера и кнопки «Маневр», «Свисток»; 22 — скоростемер; 23 — кран вспомогательного тормоза; 24 — тормозной край машиниста; 25 — блокировочное устройство пневматического тормоза; 26 — педаль песочницы; 27 — пульт радиостанциидистанционным управлением из кабины.

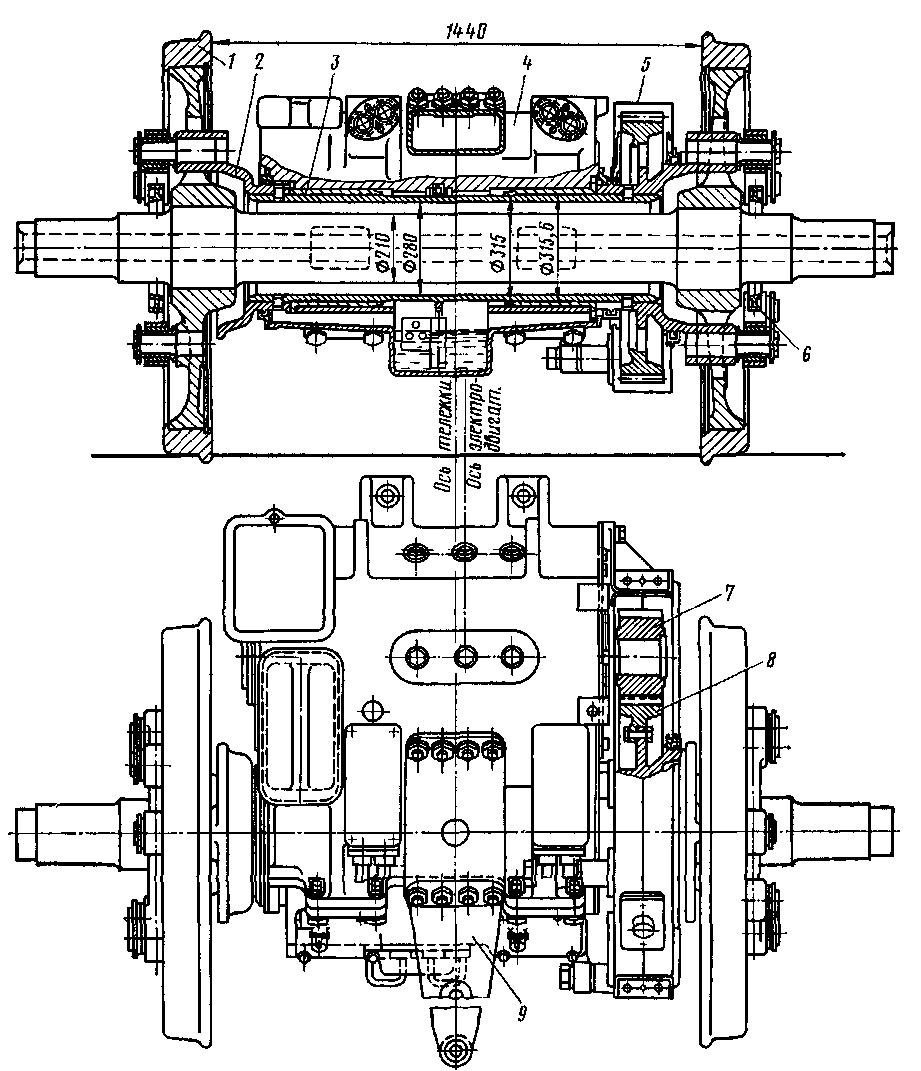

Колесные пары. Рис 2.5

Главными частями колесной пары являются: ось, колесные центры, бандажи с укрепляющими кольцами, полый вал, приводы и пальцы эластичной муфты и ведомая шестерня тягового редуктора. Главные элементы колесной пары: колесные центры 1 и бандажи 2 с укрепляющими кольцами 14; ось 5 и полый вал 6, надетый на ось с гарантированным радиальным зазором 35 мм.

Все колесные пары тележки одинаковые и имеют упругое поперечное перемещение ±8 мм за счет резиновых амортизаторов буксовых поводков. Для улучшения горизонтальной динамики средняя колесная пара относительно буксы имеет свободный поперечный разбег ±14 мм.

Поперечное

перемещение оси обеспечивается тем,

что в буксе средней оси не установлен

шариковый подшипник, фиксирующий

положение оси относительно буксы.

Привод передачи крутящего момента от

тягового электродвигателя к колесу

определил конструктивные особенности

колесной пары и прежде всего колесного

центра.

Рис. 2.5

Тележка тепловоза

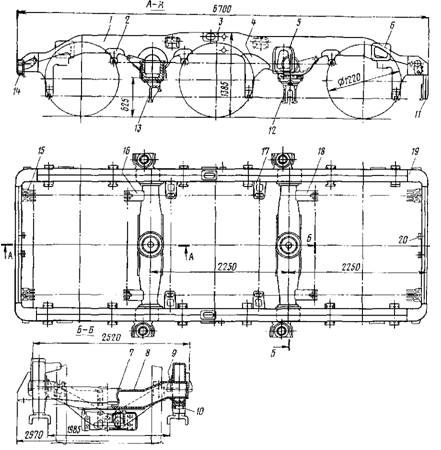

Рама тележки (рис. 2.6) состоит из двух продольных боковин 1, соединенных сваркой поперечными двумя шкворневыми 8 и двумя концевыми 11 и 14 балками. Основные силовые элементы рамы выполнены коробчатого сечения из штампованных из стали 20 листов, у которых толщина основных листов 10 мм. Концевые поперечные балки соединены с боковинами литыми угольниками, отличающимися от угольников рам тележек тепловоза ТЭП60 размерами.

Увеличение диаметра колеса до 1220 мм вызвало увеличение длины рамы, тогда как размеры между осями колесных пар 2400 и 2200 мм сохранены такими же, как у тележки тепловоза ТЭП60.

Боковины рамы 1 сварены из шести корытообразных элементов, полученных штамповкой из листовой стали 20 толщиной 10 мм. Продольные элементы сваривают двусторонним швом.

![]()

рис2.6

рис2.6

1 — боковина рамы; 2 — короткая стойка поводка буксы; 3 — платнк ограничителя отклонений кузова; 4 — длинная стойка поводка буксы; 5 — кронштейн боковой опоры кузова; 6 — платнк крепления тормозного цилиндра; 7 — стакан опоры кузова; 8 — шкворневая балка; 9 — флаиец крепления шкворневой балки; 10 — опора амортизатора листовой рессоры; 11 — концевая балка передняя; 12 — кронштейн опоры гяговых двигателей двойной; 13 — кронштейн опоры тягового электродвигателя одинарный; 14 — концевая балка задняя; 15, 16, 17, 18 — детали для крепления рычажной передачи тормоза; 19 — угольник литой, соединяющий боковину с концевыми поперечными балками; 20 — фланцы крепления кронштейнов подвешивания тяговых электродвигателей к концевым балка.