- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

2.2.3. Холодная штамповка

После порезки на гильотинных ножницах заготовки (полосы) для штамповки поступают на универсальные кривошипные прессы с различным усилием (40, 100, 150, 250, 800 Н). В сварочном производстве для холодной листовой штамповки применяют чаще всего вырубку, вытяжку, формовку, отбортовку, пробивку отверстий. В последнее время для формообразования элементов оболочек находит применение штамповка взрывом.

При вырубке отверстий в панелях сварных шкафов станций управления применяют координатное приспособление, которое позволило ликвидировать операцию разметки, упростило наладку перед штамповкой.

На многих заводах внедрен комплекс универсально-сборных штампов (УСШ), что позволило заменить подавляющую часть специальных штампов, высвободив при этом мощности инструментальных цехов и уменьшив количество применяемых штампов в сварочных цехах. Из 2500 деталей комплекта можно собрать соответственно 17 вырубных и 16 видов компоновок гибочных штампов.

Отбортовка дает возможность получать детали заданных форм, улучшать конструктивные формы выпускаемых машин без применения штамповки.

При изготовлении предохранительных щитов крупных электрических машин постоянного тока обшивки щитов необходимо отбортовать по радиусу. Такую отбортовку осуществляют на токарно-карусельных станках с помощью специальных оправок, что приводит к увеличению трудоемкости и расхода металла на оправки.

На производственных объединениях электротехнической промышленности длительное время используют для этих целей отбортовочные станки. На станке можно отбортовать заготовки обшивки щитов толщиной 2-5 мм диаметром 500-4000 мм, с радиусом отбортовки 20 и 40 мм, высотой отбортовки 50 мм. По сварной станине отбортовочного станка перемещается суппорт для зажима заготовок. На направляющей суппорта имеется линейка с делениями, по которой устанавливают расстояние от нижнего ролика до центра прижима направляющего суппорта, определяющее размер внутреннего радиуса отбортовываемого щита.

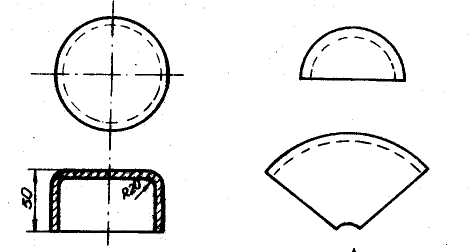

З аготовку

зажимают верхним и нижним роликами

(рис. 2.8) и приводят в движение приводом

вращения. Окружная скорость нижнего

ролика 6,2 м/мин.

аготовку

зажимают верхним и нижним роликами

(рис. 2.8) и приводят в движение приводом

вращения. Окружная скорость нижнего

ролика 6,2 м/мин.

Рис. 2.8. Схема заготовок, изготовленных на отбортовочном станке

В процессе реверсивного вращения заготовки для получения необходимого радиуса отбортовки осуществляют постепенную подачу верхнего ролика сверху вниз с помощью вертикального винта. На станке можно отбортовывать как сплошные диски, так и составные полудиски и отдельные секторы, вырезанные на ножницах или газовой резке (рис. 2.9).

Рис. 2.9. Схема заготовок, изготовленных на отбортовочном, станке

Применение совмещенных и последовательных штампов, координатных механизмов с быстросменными штампами позволяет значительно повысить производительность труда в листовой штамповке. Дыропробивной пресс с программным управлением усилием 40 кН, применяемый при изготовлении шкафов и пультов станций управления, имеет 24 гнезда на револьверной головке. В пресс входят более 100 комплектов различных штампов (для вырубки отверстий диаметром 0,1-100 мм, квадратных и овальных отверстий). По заданной на перфоленте программе осуществляется вырубка необходимых отверстий в панелях. Предусмотрена также нарезка резьбы.