- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

2. Заготовительные операции

2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

Заготовительными операциями являются: очистка металла, правка, разметка деталей, наметка по шаблонам, резка, подготовка кромок, гибка заготовок, штамповка, сверловка, очистка под сварку, отбортовка, зиговка.

Рассмотрим кратко технологию выполнения этих операций и возможные пути их механизации. От состояния хранения материалов, используемых при изготовлении сварных конструкций, во многом зависит качество продукции сварочных цехов. Склады металла зачастую находятся вблизи или рядом со сварочными цехами и бывают трех типов: открытые, закрытые и закрытые утепленные.

На складах предусматривают участки для хранения, сортировки и подготовки листового проката, профильного проката и труб, а также литых и кованых заготовок.

Потребные площади склада выбирают исходя из годового объема производства заготовительного цеха, времени хранения металла на складе, коэффициента использования металла, допустимой грузонапряженности площади пола и т. п.

На основании опытных данных средняя допустимая грузонапряженность площади пола составляет 1,7 т/м2 для листового проката и 1,4 т/м2 - для фасонного проката. Площадь склада, занятая проходами и проездами, составляет 0,3-0,45 от площади, занятой металлом.

В зависимости от типа склады обслуживаются козловыми или мостовыми кранами.

Для повышения производительности труда (в 2-3 раза) при выгрузке листов из вагонов и укладки их мостовые краны оснащаются подвесками с электромагнитами.

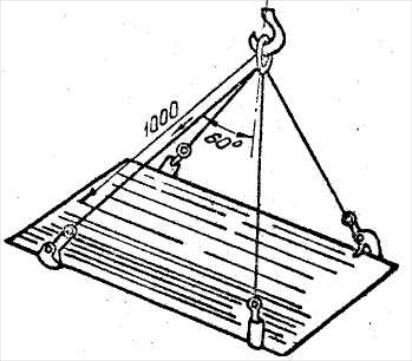

Для механизации погрузочно-разгрузочных работ при хранении профильного проката используют подвесные вилочные штабелеры, различные скобы. Подъем и транспортирование мостовыми кранами листового проката размером 6-36 х 2000 х 6000 мм в вертикальном положении осуществляется специальным приспособлениями. Груз под действием собственного веса защемляется рабочими поверхностями рычагов, шарнирно соединенных между собой. Наибольшая масса поднимаемого груза - 3500 кг, масса приспособления - 107 кг. На некоторых заводах для подъема и транспортировки листов используют чалки, удерживающие груз массой до 100 кг и больше (рис. 2.1).

При механизации и автоматизации грузоподъемных кранов находят применение система электросветового и электрозвукового вызова крана, телевизионные установки, позволяющие крановщику вести погрузку и разгрузку вагонов, расположенных с противоположной стороны кабины.

Кроме того, находят применение мостовые и козловые краны с телеуправлением.

Рис. 2.1. Схема самозажимных чалок грузоподъемностью 1000 кг

2.1.1. Очистка, правка, раскрой и разметка металла

Металлопрокат перед подачей на заготовительный участок (отделение) подлежит правке, очистке и нанесению антикоррозионных покрытий. Качество вырезаемых заготовок, а также производительность разметчиков и резчиков во многом зависят от подготовки проката перед запуском его в производство.

Для очистки поверхностей стального листового и профильного проката находят применение дробеметные и дробеструйные камеры, автоматизированные линии для очистки от ржавчины и окалины, а также его грунтовки. В линию могут входить мощные листоправильные вальцы с приводными подающими и отводящими рольгангами, с механизированным стеллажом-накопителем, имеющим устройство по штучной выдачи листов, две эстакады, стеллажи для пакета листов и траверсы.

При подготовке металла перед запуском в производство используются вальцы для правки листов толщиной 4-32 мм. Правка осуществляется на 5, 7, 9, 11 и 13-валковых вальцах.

Для подачи листов во время правки около вальцов установлены приводные реверсивные рольганги.

Укладка листов на рольганг и снятие их с укладкой на складские площадки осуществляется двумя перегрузочными мостами с траверсами. Мосты перемещаются по рельсовым путям, расположенным на специальных эстакадах. Грузоподъемность моста - 4 т, скорость передвижения - 21 м/мин. Подъем листов осуществляется при помощи траверсы грузоподъемностью 4 т с магнитными захватами. Металл, подготовленный для правки, подается пакетом цеховым мостовым краном на стеллажи, с которых уже перегрузочные мосты подают листы на рольганги. Общая длина рольгангов у вальцев составляет 46,7 м. Рабочая скорость рольгангов равна скорости правки листа на вальцах и составляет 0,138 м/с, маршевая скорость рольганга 0,422 м/с.

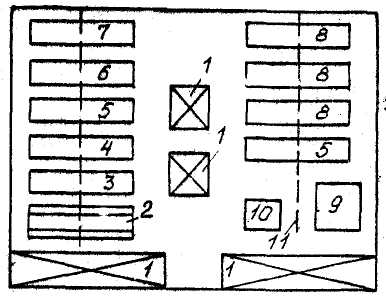

Очистка металла от окалины, ржавчины, жировых и других загрязнений является весьма трудоемкой операцией. Находят применение такие способы очистки проката: гидропескоструйный, дробеметный, дробеструйный, проволочными стальными щетками (пневматическими и ручными), абразивными кругами, иглофрезой, химическим путем и т.д. Химическая очистка может осуществляться ванным и струйным методами. При химической подготовке ванным способом (рис. 2.2) стеллажи 1 предназначены для хранения деталей, стеллаж 2 - для предварительной очистки деталей, 3 и 4 - ванны обезжиривания и промывки горячей водой, 5 - ванна промывки холодной водой, 6 - ванна травления в азотной кислоте, 7 - ванна травления в щелочи, 8 - ванны пассивирования,9- сушильная камера, 10 - установка для электрического контроля сопротивления деталей, II - монорельс.

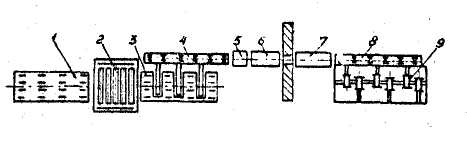

При очистке струйным методом (рис. 2.3) детали со стеллажа 1проходят через правильную машину 2 и с рольганга 3 укладчиком устанавливаются в вертикальном положении на рольганг 4, после чего подаются в камеры подогрева 5, травления 6, промывки, нейтрализации и пассивирования 7. С рольганга 8 обработанные детали снимаются укладчиком и устанавливаются на специальный стеллаж 9.

В некоторых производственных объединениях созданы автоматизированные линии очистки, грунтовки и сушки металлопроката производительностью 27-64 тыс. тонн в год.

Рис. 2.2. План участка химической подготовки ванным способом

Рис. 2.3. Схема механизированной линии химической подготовки струйным методом

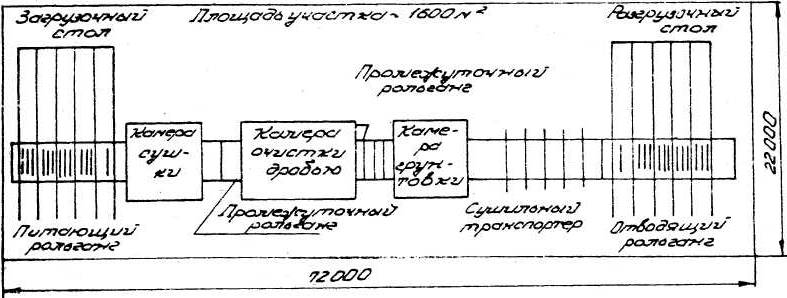

На загрузочном столе листы укладывают на шесть подающих направляющих и непрерывно подают на входной рольганг (рис. 2.4).

В зависимости от ширины на загрузочные направляющие укладывают несколько листов (ширина всех направляющих около 14 м, скорость загрузки и разгрузки V = 10 м/мин).

После загрузки подъемное устройство отпускает все загрузочные направляющие ниже уровня транспортировочных роликов рольганга, с помощью которого и осуществляется непрерывная загрузка линии очистки и грунтовки.

Для удаления с поверхности проката влаги и жировых загрязнений предусмотрен подогрев в камере предварительной сушки (форсунки камеры работают на газе и жидком топливе). В камере дробеметной очистки затем очищается от окалины поверхность проката дробью диаметром не более 0,8 мм. Время очистки 1,5-2 мин. Удаляют дробь, окалину с горизонтальной поверхности с помощью щеток и системы продувки.

С целью защиты поверхности на период изготовления сварных узлов в камере производят безвоздушное напыление грунта ВЛ-023 на поверхность прокат. Толщина покрытия 15-25 микрон, время - 1 мин. Затем производят сушку проката на колосниковой решетке и его разгрузку. При очистке внутренней поверхности труб находят применение пескоструйные и дробеструйные аппараты. Так, на одном из заводов Украины внедрена дробеструйная очистка труб диаметром 50 мм.

Рис. 2.4. Схема участка очистки и грунтовки листового и профильного проката

В трубу, установленную наклонно, вставляют резиновый шланг от дробеструйного аппарата. По мере очистки резиновый шланг с втулкой перемещается внутрь трубы, а отработанная дробь скатывается в ящик или приемный бункер.

Очищенный прокат поступает на разметку. Разметка металлоконструкций является ответственной и весьма трудоемкой операцией. От успешной работы размотчика зависит успешность всего цикла изготовления сварной конструкции. Разметку можно производить с помощью чертежно-графического автомата "Иткан-2", оптических проекторов и вручную.

Автоматом "Иткан-2" разметку и раскрой металла выполняют с помощью записанных всех координат карт раскроя на перфоленту или магнитную ленту.

Информацию на них записывают в виде координат опорных точек и указаний о типе линий между ними. Затем перфоленту вводят в газокислородную машину с программным управлением и вырезают заготовки. При раскрое металла на ЭВМ без предварительного вычерчивания карт раскроя значительно сокращается трудоемкость этой операции. Кроме того, выбор оптимального варианта раскроя материала с помощью ЭВМ дает большую экономию металла.

Перспективными являются эвристические методы раскроя материалов. С помощью ЭВМ решаются задачи группирования и размещения заготовок выдачи карты раскроя на экран дисплея. На некоторых предприятиях уже находят применение машины для лазерной резки металлов типа "Кардамон" и "Алмаз-5", в том числе с программным управлением.

С помощью оптического проецирования можно точно и безошибочно перенести чертеж на изделие. Основные операции оптической разметки: лист подают на разметочный стол; проецируют на лист изображение с копира-негатива чертежа; прижимают лист к столу и закрепляют его; устанавливают с помощью масштабной сетки точный размер изображения, сдвигают в нужную сторону изображение; делают полную разметку листа и снимают его с разметочного стола.

Метод оптической разметки, применяющийся в судостроении, сокращает время разметки, подготовительных операций, уменьшает рабочие площади и расход материалов, повышает точность, экономит рабочую силу. Для снижения трудоемкости разметочных работ и увеличения точности размеров заготовок применяют станки, для автоматической разметки деталей прямоугольной формы, приспособления для разметки контуров на криволинейных поверхностях и др.

При ручной разметке основными инструментами размётчика являются стальная рулетка, стальная линейка с миллиметровыми делениями, угольник, штангенциркуль, кернер, молоток, чертилка, циркули, центроискатели, призмы и шаблоны. Разметку производят на хорошо выверенных разметочных плитах, стеллажах или столах, обеспечивающих укладку размечаемого листа без прогибания.

При разметке партии одинаковых деталей, а также при их сложной конфигурации следует рационально использовать шаблоны. Шаблоны изготавливают из листового проката толщиной 1-1,5 мм в соответствии с размерами рабочих чертежей и с припуском на требуемую обработку.

При разметке такие шаблоны плотно прижимают струбцинами, клямерамм и др. Для маркировки используют механический, химический, электрохимический, электроискровой способы, а также краску, пигментную пленку, радиоактивные изотопы и др. При механическом способе используют пневматические и электрические кернеры. В судостроении находят применение шариковые или механические авторучки для безударной маркировки заготовок пастой или красками. Трудоемкость безударного способа маркировки в 5-8 раз меньше, чем при маркировке клеймами. Маркировка, нанесенная алюминиево-полистироловой пастой, хорошо сохраняется более года.

На линиях резки проката применяют маркировочные машины и резальные машины типа "Кристалл" с цифровым программным управлением. На разметочно-маркировочных машинах разметку осуществляют пневмокернером по заданной на перфоленте рабочей программе.