- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

Создание и применение автоматизированных и автоматических линий, в состав которых входят промышленные роботы, повышает производительность и качество труда человека при обеспечении его безопасности.

В сварочном производстве роботы позволяют автоматизировать подъемно-транспортные, складские, погрузочно-разгрузочные, сварочные операции, а также операции грунтовки и окраски.

Для управления роботами находят применение вычислительные машины, в том числе микропроцессоры, которые позволяют не только осуществлять групповое управление роботами и сварочным оборудованием, но и сообщать им адаптивные свойства.

В нашей стране разработано более 200 моделей промышленных роботов для автоматизации процессов механической обработки, сварки, гальванопокрытий, окраски, литья, кузнечно-прессовых, подъемно-транспортных и складских работ. При этом около 50 моделей изготовляются серийно.

Главное достоинство промышленного робота перед другими автоматическими устройствами - простота переналадки для выполнения самых разнообразных операций.

В роботах первого поколения, работающих по жесткой программе, широко применяются механические руки и роботы с системами числового программного управления (ЧПУ). Они служат для выполнения сравнительно простых производственных задач (транспортирование деталей, их укладка, сварка, грунтовка, окраска и т.п.).

Роботы второго поколения, работающие по гибкой программе, способны адаптироваться к изменяющимся условиям работы. Адаптивные ПР оснащены датчиками внешней среды (сенсорными датчиками), т.е. их "очувствляют", а для управления ими применяют, кроме развитых систем ЧПУ, различные ЭВМ (прежде всего микро-ЭВМ и микропроцессоры).

Промышленные роботы третьего поколения (интегральные или интеллектуальные роботы) способны полностью адаптироваться к условиям работы и производства, для чего их оснащают системами искусственного интеллекта. В этих роботах применяется эвристическое программирование, когда оператор программирует только цель работы, а действия и их порядок программирует для себя робот.

Роботы всех поколении по их функциям подразделяются на универсальные, имеющие не менее семи рабочих движения, специализированные (выполнение операции одного вида или обслуживание оборудования одного назначения) и специальные - с одной-тремя степенями свободы и выполняющие обычно простую операцию. По характеру выполняемых операций ПР делятся на операционные (окраска, сварка., сборка и т.п.), транспортные и обслуживающие.

Структурная схема промышленных роботов первого (в) и второго (б) поколений представлена на рис. 3.13.

Для общей оценки ПР необходимо знать не только его рабочий объем, грузоподъемность и точность позиционирования, но и базовую систему координат, число степеней свободы, величины и скорости перемещений по координатам, максимальную скорость движения, тип системы управления, количество запоминаемых точек и подпрограмм, вид и количество внешних связей, метод обучения, источники питания, время безотказной работы,

МАНИПУЛЯТОР

РОБОТА

Захватное

устройство

Звенья кинематической

цепи

Приводы

Датчики положения

звеньев кинематической цепи

Система циклового

или числового программного управления

Приводы

Система управления

на базе микро ЭВМ

Звенья кинематической

цепи

Дежурные датчики

состояния внешней среды

Внешняя среда

(объекты, препятствия, температура)

Датчики «внутренней»

среды

Захватное

устройство

Программа

работы (команды). Контроль функционирования.

Алгоритм

распознавания образов, принятие

решений.

Контрольфункционирования.

Средства общения

человека с роботом

Средства общения

человека с роботом

Рис. 3.13. Структурные схемы промышленных роботов

габариты и занимаемую площадь, расчетный срок службы, массу, уровень шума и требования к окружающей среде.

Конструктивно-промышленный робот - комплексное устройство, состоящее из механических, электрических силовых (гидравлических или пневматических), а также электрических и электронных информационных элементов и устройств. ПР состоит из механической части, системы приводов, системы управления и силового оборудования (СО) (рис.3.14).

Механическая часть, предназначенная для перемещения рабочего органа (РО), представляет собой манипулятор, имеющий несколько степеней свободы. В манипуляторе имеется несколько независимо перемещающихся механизмов (ИО1 – ИО5), каждый из которых снабжен собственным приводом - автоматической системой (П1 – П5). Устройство управления (УУ) выдает командные сигналы на систему приводов робота, извлекая для этого информацию из запоминающего устройства (ЗУ) и перерабатывает ее. Последовательность действий определяется при этом внутренними командами блока синхронизации (ЕС) и внешними сигналами от технологического оборудования.

Система управления

Механическая

часть

Система

приводов

ВП

БС

ЗУ

УУ

П3

ИО5

П1

ИО1

ИО2

П2

ИО3

Система

управления

ИО4

П4

РО

П5

СО

Рис. 3.14. Блок-схема промышленного робота

Управляют роботом с выносного пульта (ВП). Классификация промышленных роботов приведена на рис.3.15.

По типу задающего органа ПР первого поколения подразделяются на роботы с цикловой и роботы с числовой системами программного управления (ПУ), а по характеру программирования скорости и дискретности перемещений рабочего орган манипулятора различают роботы первого поколения с позиционной, контурной и комбинированной системами ПУ.

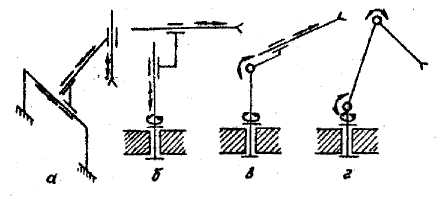

Манипулятор является механическим исполнительным органом робота. Различные комбинации поступательных и вращательных движений выполняет базовый механизм манипулятора (рис.3.16):

Рис. 3.16. Кинематические схемы базового механизма

(прямоугольная система координат - рис. 3.16 а); два поступательных и одно вращательное - цилиндрической формы (рис. 3.16.б); два вращательных и одно поступательное - сферической формы (рис.3.16 в); три вращательных

Промышленные

роботы

Классификационный

признак

операционные

транспортные

Выполняемые

операции

универсальные

специализированные

специальные

напольные

подвесные

встроенные в

оборудование

малой грузоподъемности

средней

грузоподъемности

большой

грузоподъемности

механические

электромеханические

пневмомеханические

гидромеханические

с комбини-

рованным приводом

самообучаемые

расчетно-проектируемые

обучаемые

оператором по первому циклу

с комбинированной

(контурно-позиционной) системой ПУ

с позиционной

(цикловой)

системой ПУ

с контурной

системой ПУ

Гибко-програмируемые

(позволяющие выбирать и изменять

программу)

Жестко-програмируемые

(без корректировки программы при

изменении внешних условий)

с супервизор-

ным управлением

с управлени

ем на базе ЭВМ

с числовой системой

ПУ

с цикловой системой

ПУ

с цифровой системой

ПУ

с аналоговой

системой ПУ

с аналого-цифровой

или цифро-аналоговой системой ПУ

с механичес- кой

системой ПУ

с пневматичес-

кой

системой ПУ

с электричес-

кой систе-

мой ПУ

с электрон-

ной систе-

мой ПУ

С щарнирно-рычажным

манипулятором

С телескопическим

(стрелочным) манипулятором

С манипулятором

комбинированной конструкции

передвижные

стационарные

Конструкция

манипулятора

Структура сис-

темы управле-

ния (вид исп.

сигналов)

Мобильность

Степень специализации

Характер обработки

программ

Тип системы

управления

Характер

программирова-

ния скорости и

дискретности перемещений

Характер кон-

структивного

исполнения

Характер (способ)

програм

мирования

Вид привода

манипулятора

Характер исполнения

системы ПУ

Грузоподъемность

Рис. 3.15. Классификация промышленных роботов

движения, осуществляемые в рычажной конструкции с шарнирными соединениями, (рис. 3.16, г).

Система координат базового механизма предопределяет рабочее пространство (зону) робота и собственные его габариты.

Компоновка и конструкционная схема робота зависят от того, какие движения должен выполнять робот во время своего производственного функционирования (глобальные, региональные или локальные). В исполнительных механизмах промышленных роботов используются гидравлические, пневматические, электрические и механические приводные устройства.

Гидравлический привод (до 37 % в общем объеме выпускаемых ПР) обеспечивает высокую грузоподъемность ПР, широкий диапазон скоростей и ускорений.

Пневматический привод (более 47 %) применяется в ПР с ограниченной грузоподъемностью.

Электрический привод (более 14 %) используется в так называемых разгруженных конструкциях ПР.

Механический привод (до 2 %) применяется в роботах, где не требуется частая переналадка и ограничена грузоподъемность при достаточно большом быстродействии манипулирования объектами.

Устройство привода является следящей системой по положению, которая содержит элемент и средства, координирующие его действия.

В связи с тем, что точность следящего привода ПР характеризуется величиной относительной ошибки порядка 10-3-10-4, в роботах применяются многоконтурные системы с использованием глубоких обратных связей не только по положению, но и по скорости, и по ускорению.

В гидравлическом приводе управляющим элементом гидромотора (гидроцилиндра) является малоинерционный гидравлический золотник (рис. 3.17).

КЗ1

КЗ2

ДС

У

З

ДД

ДП

ИО

ГЦ

КЗ3

Рис. 3.17. Структурная схема системы привода с гидравлическим цилиндром

Исполнительный орган (ИО) робота перемещается гидроцилиндром (ГЦ) с золотников, управляемым усилителем (УУ). Основной контур состоит из датчика перемещения (ДП) и корректирующего эвена (K31). Контур обратной связи содержит датчик скорости (ДС) и корректирующее звено (КЗ2), а обратная связь по ускорению осуществляется с помощью датчика давления (ДД) в гидроцилиндре и корректирующего эвена (КЗ3).

Рабочим органом ПР являются захватные устройства, которые могут быть механическими, механическими спаренными, электромагнитными, электронными, вакуумприсосными, струйными, пальцевыми камерными, универсальными и адаптивными

В ПР применяются разнообразные системы управления: позиционные, контурные, неадаптивные, адаптивные и системы с искусственным интеллектом.

Позиционная система требует лишь позиционирования объекта (транспортирования) с заданной точностью.

Пульт связи с

операторами

Модель среды,

искусственный интеллект

Последовательность

законченных операций

Операции с учетом

информации о среде

Элементарные

программные операции

Приводы

Устройства

очувствления

Оператор

V

IV

III

II

I

Манипуляционная

система

Внешняя

среда

Локальное

управление

Рис. 3.18. Иерархические структуры управления ПР

Контурная система применяется в операциях (термическая резка, сварка, нанесение покрытий и т.п.), где необходимо выдерживать непрерывную траекторию перемещения инструмента с заданной скоростью движения. В тех случаях, когда по отдельным степеням подвижности ПР используют разные типы систем управления, применяют смешанные системы контурно-позиционного типа или комбинированные системы управления.

В системах неадаптивного управления, алгоритм управления в течение всего процесса автоматической работы ПР остается без изменения (сборка нескольких моделей одного и того же изделия с небольшими отличиями в конструкции).

В системах неадаптивного управления структура или параметры автоматически изменяются во времени (система "робот-объект-среда* при сборочных операциях).

В системах с искусственным интеллектом обеспечивается автономное функционирование робота в соответствий с поставленными в общем виде целями и нестандартными ситуациями.

По типу сигналов в управляющем устройстве различают системы непрерывного (аналогового), дискретного (цифрового) и аналого-цифрового управления.

По количеству совместно управляемых роботов системы управления делят на системы индивидуального и группового управления.

При индивидуальном управлении каждый из ПР имеет систему локального управления, при которой осуществляется координация действий элементов отдельных элементов робота друг с другом, а также с обслуживаемым технологическим оборудованием, оснасткой и транспортными системами.

При групповом управлении (централизованном, децентрализованном и комбинированном) осуществляется централизованное управление группой ПР и технологическим оборудованием от одной ЭВМ.

По характеру участия в системе управления ПР человека-оператора они делятся на автоматические (режим работы обеспечивается без участия человека) и автоматизированные (часть функций управления выполняет человек-оператор).

По типу программоносителей системы управления подразделяют на системы с электромеханическими (упоры, конечные выключатели, штекерные панели, декадные переключатели и т.п.), магнитными (магнитные ленты, барабаны, диски, сердечники, пленки), электронными (полупроводниковые элементы, интегральные схемы и др.) и комбинированными носителями.

По способу программирования можно выделить системы управления ЛР е внешним программированием и с обучением.

При внешнем программировании исходную программу рассчитывают аналитически, в том числе с помощью ЭВМ, и заносят на программоноситель ПР (запоминающее устройства (ЗУ), указанные выше, а также ЗУ тех же типов, что и в современной вычислительной технике) .

Программа, по которой ПР выполняет свои движения, может быть введена в ЗУ предварительно - способом внешнего программирования непосредственно на рабочем месте с использованием органов ручного управления для перемещения манипулятора и способом "обучения" и из долговременного хранилища информации - "библиотеки программ" .

В процессе обучения ПР человек-оператор составляет совместно с роботом следящую систему, являясь ее замыкающим звеном.

При дуговой сварке плавящимся и неплавящимся электродами с помощью ПР суть обучения заключается в том, что оператор, пользуясь выносным пультом, выполняет первый технологический цикл управления движениями рабочих органов вручную. При этом перемещение рабочего органа фиксируется соответствующими датчиками и записывается в ЗУ робота. Процесс обучения позиционного ПР можно проследить с помощью блок-схемы (рис. 3.19).

Вначале оператор органом ручного управления (РУ), воздействующим на управляемый генератор перемещений (ГП), подает сигнал на устройство привода (УП), перемещая исполнительный орган (ИО) и контролируя его положение визуально. Данные датчика (Д), воспринимающего перемещение ИО, фиксируются в промежуточном накопителе (Н). По достижении заданной позиции робот останавливают и переключателем К подключают ГП на накопитель так, чтобы его сигнал считывал информацию, введенную в промежуточный накопитель, подавая ее в ЗУ для записи последовательно во

Д

ИО

РУ

УП

ГП

Н

ЗУ

БФС

К

К

3

Рис. 3.19. Блок-схема синхронной системы управления

времени. Запись в ЗУ начинается по команде 3, включающей движение носителя в ЗУ и блок формирования сигнала (БФС), который вырабатывает сигнал требуемого изменения скорости, управляемого ГП. Окончание считывания из накопителя служит сигналом завершения записи в ЗУ и перевода устройства в начальное положение для программирования следующей позиции. В некоторых случаях (для контурного ПР) процесс обучения выполняют с помощью следивших систем, пользуясь датчиками (для дуговой сварки шва с разделкой).

В компоновочную схему ПР входят: а - механическая рука с захватом, б - механическая рука с гидравлическим приводом, в - пневматический привод.

К промышленным роботам, выполняющим процессы сварки, предъявляются следующие требования:

высокоразвитая система управления, обеспечивающая регламентированное движение ИО робота одновременно по нескольким координатам;

повышенная жесткость конструкций робота;

простая и точная система их обучения;

высокая помехоустойчивость и надежность УУ (из-за больших импульсных помех при сварке);

адаптация к отклонениям и ориентации заготовок при сварке.

В сварочном производстве находят применение робот-сварщик, обслуживающий одновременно две машины контактной точечной сварки; робот-штамповщик, обслуживающий гибочный пресс; сварочный робот ИЭС-690 для автоматической контактной сварки; роботы ПРК-20, "Контур-002" для окраски и нанесения покрытий; робот 104A для дуговой электросварки порошковой проволокой в среде защитных газов; робот ГМ.401.00.000 для нанесения покрытий на детали типа тел вращения и для дробеструйной очистки; робот РФ-100C для сборки узлов и точечной сварки, «Универсал-15»; РТК «Клен» и «Дуга»; роботы «Юнимэйт», «Версатран», "Вестингауз" (США), "Тральфа", "Эйсиа" (Швеция), "Версавельд" (Англия). "Митсубиси-Ивата", "Кавасаки" (Япония), "Кука" (ФРГ) и многие другие.

Промышленные роботы применяют при контактной точечной, дуговой сварке, Для грунтовки, окраски и транспортировки сварных инструкций, а также в тех случаях, когда человек не может находиться в зоне сварки без специального оборудования (электронно-лучевая сварка, сварка взрывом, сварка в космосе и под водой и т.п.).