- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

3.2. Использование прихваток и рекомендации по их постановке

Подготовленные под сварку детали прихватываются электродами или проволокой, предназначенными для сварки данного металла. В зависимости от толщины свариваемого металла длина прихваток составляет от 20 до 80 мм. Расстояние между прихватками должно быть не больше 500 мм, а высота усиления прихватки не должна превышать 3 мм.

Нельзя выполнять сборочные прихватки на пересечении швов. Они должны находиться от этого места на расстоянии не менее 500 мм. В процессе сварки сборочные прихватки должны быть хорошо приварены.

При сборке узлов под электрошлаковую сварку применяют скобы, привариваемые с тыльной стороны стыка. В скобах имеется вырез для свободного перемещения формирующих ползунов аппарата электрошлаковой сварки.

Чтобы предупредить угловые деформации, при сборке толстостенных кольцевых и других соединений с лицевой стороны стыка устанавливают закрепляющие пластины. Прихватывают их так, чтобы можно было легко сбить пластины при приближении к ним аппарата.

Сборка изделий под электрошлаковую сварку в сборочно-сварочных устройствах с фиксацией свариваемых деталей специальными зажимами позволяет предотвратить угловые деформации.

При сборке под электрошлаковую сварку очень важно выдерживать заданный зазор (расчетный или сборочный) между свариваемыми кромками, не допуская смещения кромок в плоскости сварки.

Расчетный зазор учитывают при определении размеров изготавливаемой конструкции. Сборочный зазор зависит от характера деформаций свариваемых изделий и, как правило, увеличивается кверху. Зазоры, в зависимости от свариваемой толщины и некоторых других факторов, принимают равными 20-30 мм, допускаемое смещение кромок не более 3 мм; при сборке под электрошлаковую сварку устанавливают технологические приставки с вырезом глубиной 60-80 мм и надставки высотой 80-100 мм для получения качественного соединения в начале и конце.

Искусственное увеличение объема шлаковой ванны и повышение при этом мощности процесса позволяют при сборке металла толщиной 16 мм предусматривать зазор между сравниваемыми кромками 16 мм.

При сборке под точечную сварку деталей из сталей и легированных сплавов толщиной 1 мм зазоры должны быть менее 0,4 мм на длине 100 мм и менее 1,2 мм на длине 300 мм. При толщине 3 мм эти значения уменьшаются соответственно до 0,3 и 0,9 мм.

Расстояние между прихватками зависит от металла и толщины деталей, жесткости узла, качества сборки.

Протяженные швы при контактной точечной сварке прихватывают от середины к краям, а узлы переменной жесткости начинают прихватывать с участков наибольшей жесткости. Прихватку осуществляют на стационарных или передвижных контактных машинах, на режимах, аналогичных сварочным.

Небольшие детали и узлы, жестко зафиксированные в сборочно-сварочных приспособлениях, можно и не прихватывать.

3.3. Влияние точности сборки на технологию сварки

Основными технологическими операциями при сборке являются следующие: сборка ветше, внахлестку, профильных элементов, сборка продольных и кольцевых стыков обечаек, сборка люков и штуцеров с корпусами изделий. Сборка различных тавровых соединений и т.д.

Как правило, сборочно-сварочные операции при изготовлении сварных конструкций выполняют в различной последовательности. Возможны следующие схемы сборочно-сварочных операций:

Сборка узла или конструкции с последующей сваркой (для простых узлов).

Последовательная сборка и сварка (для габаритных узлов).

Сборка и сварка узлов с последующей сборкой и сваркой из узлов конструкции в целом (узловая сборка крупных изделий).

Узловую сборку применяют в случае, если имеются ограничения по грузоподъемности транспортных средств, негабаритности узла и невозможности его транспортировки по железной дороге.

Если невозможна окончательная сборка негабаритных изделий, применяют контрольную сборку отдельных узлов с помощью простейших приспособлений, временных креплений, прокладок, клиньев.

Контрольная сборка гарантирует качество сборочных работ и облегчает их выполнение на строительной площадке.

Точность размеров узла и изделия во многих случаях зависит от правильно выбранной последовательности сборки-сварки.

При сборке и сварке конструкций на базе предварительно собранного жесткого узла (каркаса) обеспечивается сохранение заданных основных размеров при сварке и последующей приварке к нему деталей. Так как в сварных конструкциях все же могут оставаться значительные напряжения, этот способ сборки-сварки применяется при изготовлении жестких узлов из металла большой толщины (20-400 мм). Последовательная сборка и сварка, в зависимости от конфигурации и типа соединений, может дать значительные отклонения в размерах сварной конструкции.

Точные базовые размеры дает также применение полужесткой сборки, которую выполняют при помощи прихваток небольшой длины и малого поперечного сечения или струбцин. Сварку производят после предварительной сборки-сварки полужестких узлов. Правильная сборка, метод, способ и режим сварки, последовательность наложения швов - основные факторы, влияющие на точность изготовления конструкций. Точность размеров изделий зависит от точности отдельных заготовок, сборочного приспособления, последовательности сборки и сварки, величины усадки. При этом надо помнить, что для автоматической сварки точность заготовок должна быть выше, чем для ручной и полуавтоматической сварки. В технологичной сварной конструкции, когда правильно определены ее. форма и размеры, размещение швов, рациональная технология сборочно-сварочных работ с соответствующей оснасткой, достигается высокая точность при минимальных остаточных деформациях.

Выбирают способ сварки согласно установленным техническим требованиям на изготовление изделия, его конструктивным особенностям, типу материала, виду производства и производительности сварочного процесса.

3.3.1. Сборочно-сварочные устройства и приспособления, обеспечивающие точность металлоконструкций

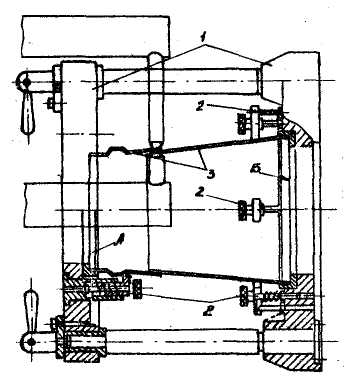

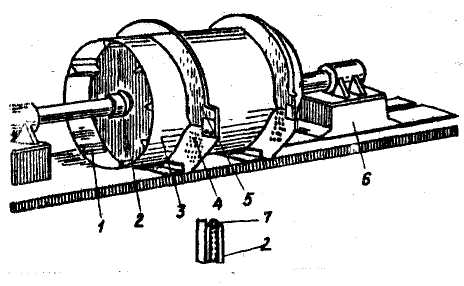

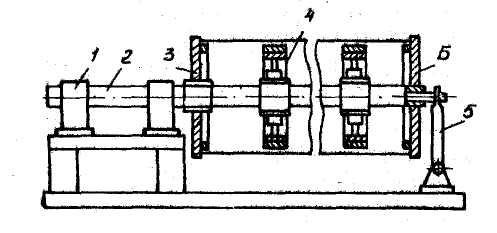

К сборочным устройствам и приспособлениям, предназначенным для правильной установки деталей в соответствии с чертежом, относятся шаблоны, кондукторы (рис. 3.1), стапели (рис. 3.2), сборочные стенды (рис. 3.3) и др. Сборочное оборудование по своему назначению подразделяется на универсальное и специальное. Универсальное предназначено для широкой номенклатуры изделий, специальное - для одного или нескольких однотипных изделий.

Сборочные устройства (кондукторы, стенды и установки) состоят из оснований, установочных и зажимных элементов.

Рис. 3.1. Схема кондуктора для сборки и прихватки двух конусных секций

Рис. 3.2. Схема стапеля для сборки обечаек с внутренним набором жесткости

Установочные (фиксирующие) и зажимные элементы, а также площадки обслуживания, приводы, элементы управления и т.п. размещают на основании сборочного устройства.

Сборочные устройства и приспособления можно разделить на следующие основные группы:

Сборочные неповоротные и поворотные кондукторы, где обычно производят сборку и сварку изделий. Состоят из рамы или плиты, на которой устанавливают установочные и зажимные элементы.

Сборочные стенды и установки предназначены для сборки крупных изделий. Оборудованы специальными передвижными или зажимными элементами (порталами, катучими балками и т.д.).

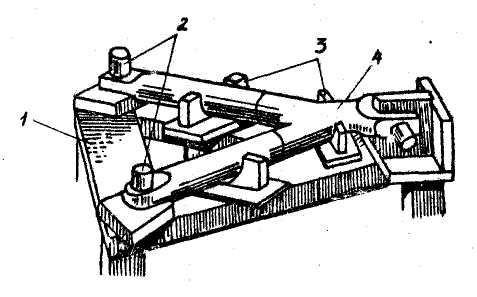

Рис. 3.3. Схема вспомогательного стенда для сборки подкоса шасси

Рис. 3.4. Схема установочных пальцев и призм

Рис. 3.5 Схема упоров в приспособлениях

Универсально-сборные приспособления (УСП) предназначены для широкой номенклатуры изделий.

Переносные сборочные приспособления (стяжки, струбцины, распорки и т.д.) применяют для сборки разнообразных изделий в различных типах производства.

Важную роль в повышении производительности сборки играют сборочно-сварочные приспособления. Их можно подразделить на несколько видов:

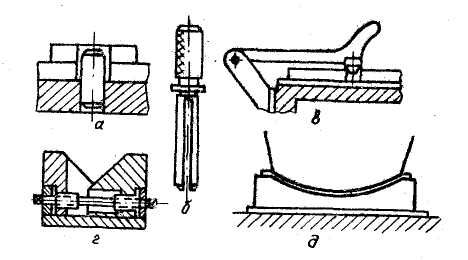

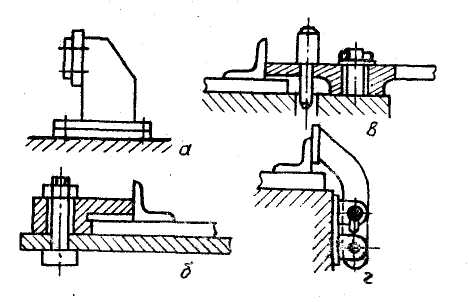

фиксаторы-приспособления (призмы, установочные пальцы (рис. 3.4), скобы, упоры (рис. 3.5) и др.);

различные поворотные приспособления для сборки и сварки.

Рис. 3.6. Схема винтовых прижимов

Рис. 3.7. Схема комбинированного пневморычажного прижима плоским

односкосным клином

Рис. 3.8. Схема электромагнитных прижимов

Прижимы с пневмоцилиндрами (рис. 3.8) состоят из рычага 1, прихвата 2, штыря 3, втулки 4, нажимной пяты 5, цилиндра 6, колес 7, балки 8. ролика 9 и пневмоприжима с клином 10.

На рисунке показаны: а - вертикальный прижим, б - прижим с пневмоцилиндром одностороннего действия; в - прижим с качающимся пневмоцилиндром и распорной рычажной системой; г - байонетный прижим; д - передвижной пневмоприжим.

Применение электромагнитных скоб позволяет исключить операцию прихватки листов перед их сваркой.

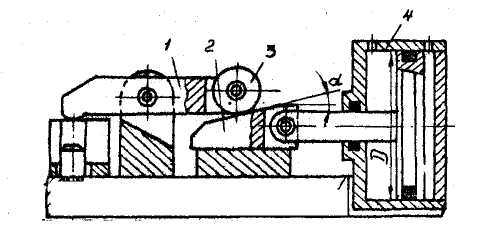

Для сборки изделий из нескольких обечаек используют поворотный пневмостапель (рис. 3.9). В подшипниках 1 основания стапеля

Рис. 3.9. Схема стапеля для сборки кольцевых обечаек встык

вращается вал 2, на котором установлена опорная планшайба 3 и пневматические распорные устройства 4. Обечайки устанавливают в стапель и плотно прижимают по распорным устройствам. После прихватки отбрасывают стойку 6 стапеля, снимают планшайбу 5 для возможности снятия собранной обечайки.

В сборочных кондукторах собирают изделия, где требуется выдержать с определенной точностью заданные чертежом размеры. При сборке в кондукторе барабана из трех деталей свальцованную обечайку укладывают в стягивающее кольцо с накладными болтами. Обечайку устанавливают до упора, при этом на выдвижные пальцы надевают ступицы до упора в бурты. Пальцы перемещают поворотом рукоятки ползуны внутрь обечайки. Ограничивающая планка позволяет установить нужный размер между ступицами, а соосность ступиц фиксируется скалкой и поддерживающим крюком. При сборке в кондукторе колпаков камер сгорания фиксация деталей определяется штифтом и фиксатором. Угол сопряжения деталей фиксируется плоскостью и шарнирными упорами, которые расширяются наконечником винта.

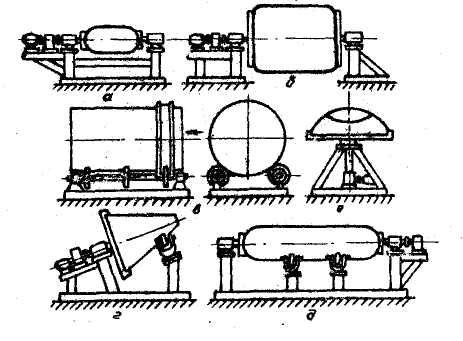

В приспособлениях для сварки кольцевых швов изделия устанавливают в определенное положение и вращают с определенной скоростью.

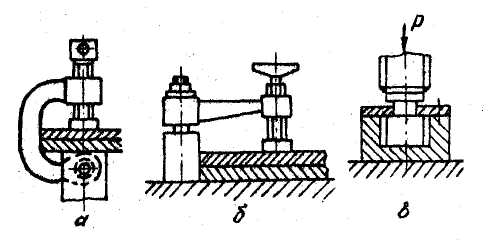

В таких приспособлениях вращение осуществляют торцевыми вращателями (рис. 3.10, а), один из которых является приводным, или торцевыми вращателями с независимо, укрепленными опорами (рис. 3.10 б), или на роликовых опорах (рис. 3.10, в). Для крупногабаритных изделий используются приспособления, сочетающие в себе торцевые вращатели и роликовые опоры (рис. 3.10, г, д). Для сварки круговых швов используются торцевые вращатели с вертикальной или наклонной осью вращения (рис. 3.10, е)

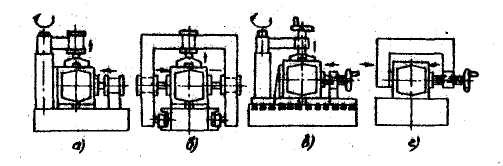

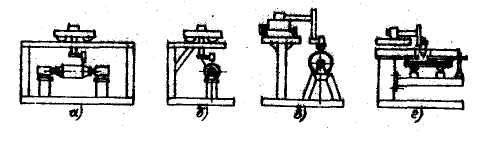

Для сборки одного и того же изделия (рис. 3.11) можно применять кондуктор (рис. 3.11, а), стенд с передвижным порталом (механизированный - рис. 3.11, б) универсально-сборное приспособление (ручное - рис. 3.11, в) и струбцину (рис. 3.11, г). Выбор оптимального варианта зависит от производственной программы, габаритов и требований к точности изделия.

Рис. 3.10 Схема приспособления для сварки кольцевых швов

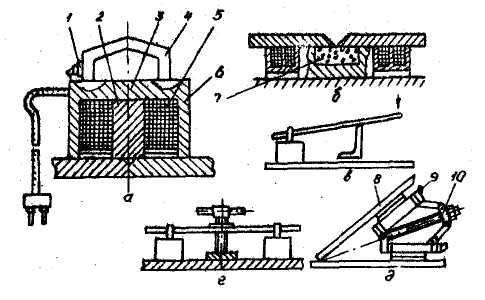

При автоматической сварке плавлением используют специальные сварочные установки (рис. 3.12), где, кроме приспособления для фиксации и манипулирования изделий, предусматриваются устройства для крепления и перемещения сварочной аппаратуры (портального типа - рис. 3.12, а; консольного типа - рис. 3.12 б; со смещенными направляющими - рис. 3.12, в; с направляющими на пневмостапеле - рис. 3.12, г).

Рис. 3.11. Схема различных видов сборочного оборудования

Рис. 3.12. Схема сварочных установок для автоматической сварки плавлением

В сборочно-сварочнем производстве с целью уменьшения времени на проектирование, и изготовление специальной оснастки применяют сварочные универсально-сборочные приспособления (УСПС).

Особенность технологической подготовки производства с применением УСПС заключается в том, что вместо специальных приспособлений для одной определенной операции достаточно иметь универсальный набор нормализованных, взаимозаменяемых деталей (базовые плиты, угольники, опоры и т.п.) и узлов сборных приспособлений.

С применением УСПС (срок службы которых 10-15 лет) сокращается длительность установки и выверки, уменьшается объем разметки, и в результате повышения точности изготовления деталей сокращаются до минимума пригоночные ручные работы при сборке.

В комплект УСПС могут входить:

базовые детали - плиты и угольники;

корпусные детали - подкладки и упоры;

фиксирующие элементы - упоры, призмы, опоры, фиксаторы, домкраты;

прижимные элементы - прижимы, струбцины, распорки, стяжки планки;

установочные детали - шпонки;

крепежные детали - болты, шпильки, шайбы, сухари.

Сварочные универсально-сборочные приспособления (УСПС) обладают следующими преимуществами:

сникают трудоемкость и себестоимость изготовления сварных конструкций;

сокращают потребность в технологической оснастке;

снижают трудоемкость и себестоимость технологического оснащения;

повышают оснащенность единичного и мелкосерийного производства до уровня серийного;

ускоряют использование в народном хозяйстве осваиваемой продукции.

При этом надо также учитывать точность и качество сборки, улучшение условий труда сборщиков, организации и культуры производства.

Следует отметить, что в большинстве отраслей машиностроения удельный вес сварных конструкций, в которых можно применять УСПС, составляет 40-50 %,

Одним из условий прогрессивности организации сборки с УСПС является объединение конструкций в группы. Групповые методы сборки возможны, если конструкция представляет собой конструктивный унифицированный ряд. Сборка при этом может быть выделена в отдельные поточные линии, повышающие производительность технологических процессов.

Групповой метод позволяет при мелких сериях рентабельно применять групповые УСПС, благодаря чему сокращается номенклатура технологического оснащения и создаются современные поточные линии, предметные и групповые участки.