- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

При правке, гибке, ковке, штамповке и т. д. происходит процесс пластического формоизменения металлов, а в деформируемых заготовках возникают неоднородные поля напряжений и деформаций.

При холодной деформации металлов неоднократное напряженно-деформированное состояние заготовки сопровождается возникновением остаточных напряжений в получаемых изделиях, которые оказывают существенное влияние на механические свойства.

Возникшие коробления при резке на гильотинных ножницах и после термической резки устраняют на листоправильных вальцах, гидравлических и фрикционных прессах.

На листоправильных вальцах правят крупные и средние по размеру заготовки и детали толщиной до 40 мм.

Мелкие листовые детали, которые из-за небольшой длины не могут быть выправлены непосредственно на вальцах, подвергают правке, раскладывая их на подкладной лист.

Для правки заготовок большой толщины используют гидравлические прессы с усилием 6000-12000 кН. Мелкие детали правят на фрикционных прессах (по плоскости или длине - мелкие детали и узкие детали - на ребро). Правка основана на растяжении металла до пределов текучести с целью сохранения его пластических свойств.

Правку осуществляют путем пластического изгиба или растяжения материала. Прокат подвергают правке в зависимости от степени его искривления.

Так, при толщине листового проката до 4 мм отклонение от плоскостности на 1м длины (допускаемые искривления) должно быть не более 3 мм, а для листа толщиной 4 мм и более1-1,5 мм.

Правку заготовок методом пластического изгиба чаще всего осуществляют в холодном состоянии. При очень больших искривлениях материала, требующих значительного изгиба, правку производят в горячем состоянии (нагрев стали до температуры 900-1150 °С с окончанием правки при температуре не ниже 700 °С).

При резке на ножницах круглых или квадратных прутков происходит искажение концов заготовок. Опрокидывание прутка при резке обусловлено наличием зазора между верхним и нижним ножами.

Оптимальные затраты обеспечивают допустимое искажение торцов заготовки. Так, при диаметре или стороне квадрата, равной 50-80 мм, зазор между ножами должен быть 1-1,5 мм, а при размере свыше 120 мм он равен 2-3 мм. При резке прутков относительно больших диаметров необходим подогрев их до температуры 450-500 °С, так как при резке в холодном состоянии в местах излома могут образоваться трещины.

При пластическом изгибе заготовок в процессе гибки внутренние слои металла сжимаются и укорачиваются, а наружные - растягиваются и удлиняются. Гибку (вальцовку) осуществляют при деформациях, исключающих образование трещин.

В зависимости от толщины, размеров, формы заготовки и свойств металла, применяемого способа гибки и вида оборудования устанавливают предельно допустимые минимальные радиусы, при которых обеспечивается необходимое качество гибки.

2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

Большое внимание уделяется внедрению в народное хозяйство ресурсосберегающих технологий, видов техники, являющихся основой экономии производственны ресурсов (материалов, электроэнергии и т.д.).

Пути экономии металла и снижения металлоемкости следующие:

применение сварных конструкций из высокопрочных низколегированных сталей с пределом текучести 580-780 МПа;

замена неэкономичного литья и поковок из слитков на сварные углы и детали из проката;

использование дифференцированного проката, мерного и кратного проката и применение прогрессивных профилей, в том числе гнутых;

уменьшение расхода сварочных материалов и снижение объема наплавленного металла;

применение наплавки и напыления с целью повышения износостойкости рабочих поверхностей, коррозионной стойкости, получения высоких режущих свойств, а также восстановления первоначальных размеров деталей и узлов.

С целью уменьшения материалоемкости в помощь конструкторам-проеккировщикам сварных конструкций институтом электросварки имени Е.О. Патона выпущены руководящие материала «Пути повышения эффективности использования материалов в сварных конструкциях» и «Оптимизация сварных соединений металлических конструкций» (Киев, 1983).

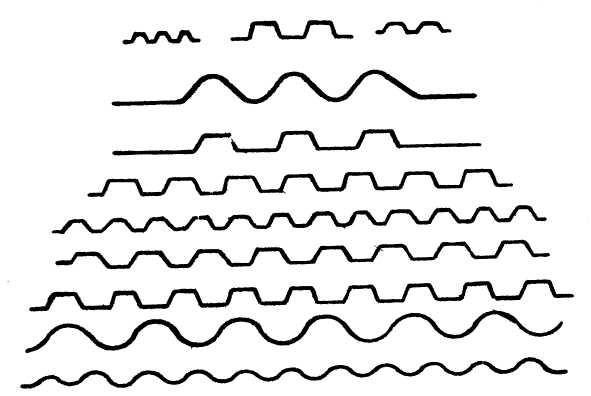

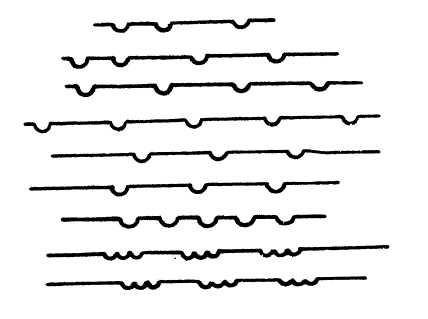

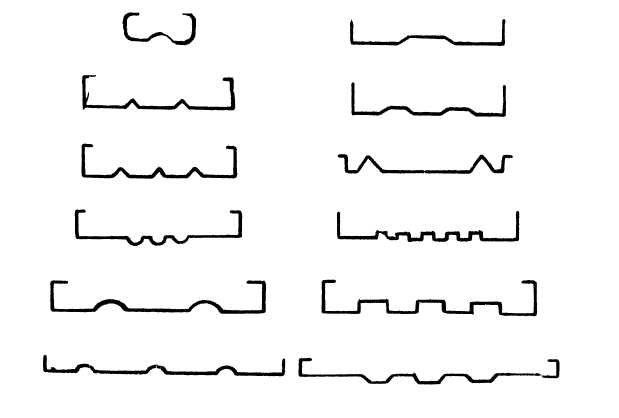

Применение профилей толщиной от 0,1 до 20 мм и шириной исходной заготовки от 6 до 2000 мм обеспечивает значительную экономию металла и сокращает трудоемкость операций сборки, сварки, сбалчивания, уменьшает затраты на механическую обработку, При этом достигается максимальная прочность и жесткость сварных, конструкций. Различают гофры и профили различной формы (рис. 2.18, 2.19, 2.20): полукруглые, прямолинейные, трапециевидные, треугольные с притуплённой вершиной и др.

Гофрированные профили производят на профилегибочных станах и крупногабаритных прессах. Например, профилегибочный стан на одном из металлургических заводов выпускает гофрированные профили толщиной от 1 до 4 мм и шириной от 400 до 1500 мм, с высотой формуемых элементов до 130 мм. Эти профили используются в различного типа обшивках, профилях для бортов и днищ прицепов, бортов самосвалов, промышленной тары, перекрытий промышленных зданий и др.

Ранее были приведены примеры механизации очистки и грунтовки листового проката, механизированной линии раскроя материала, удаления шлака после кислородной резки, средства механизации операции штамповки.

Блок цехов сварных машиностроительных конструкций (БЦСМК Уралмаша) является образцом организации крупного сварочного. Производства с единичным и серийным выпуском крупногабаритных сварных изделий.

Рис. 2.18. Схема профилей с гофрированным поперечным сечением

Рис. 2.19. Схема профилей с гофрами и прямоугольными участками в поперечном сечении

Рис. 2.20. Схема профилей типа сортовых с гофрами

В БЦСМК внедрено комплексно-механизированное сварочное производство на основе широкого применения высокопроизводительного оборудования, прогрессивных технологических процессов. Комплексная механизация вальцев для правки листа в этом цехе (с применением приводных реверсивных рольгангов для подачи листов во время правки и двух перегрузочных мостов для укладки листов и снятия их с рольгангов) значительно сократила транспортно-заготовительные операции, повысила производительность, улучшила качество сварных конструкций.

Механизация при резке листового проката на гильотинных ножницах, уголкового проката и труб и их гибка, коренным образом изменила и расширила технологические возможности.

В турбостроении внедрена поточная линия кислородной резки, состоящая из газорезательных машин, семи раскройно-резательных тележек и двух скреперных установок для удаления шлака. Наличие семи тележек позволяет осуществлять непрерывную резку заготовок.

На механизированной поточной линии производства труб диаметром 420-820 мм на двух из четырех участков осуществляют подготовку листов и формовку трубных заготовок.

Заготовительный участок обеспечивает на поточной лини три стана наружной сварки труб и пять станов внутренней сварки.

Пакеты листов со склада металла периодически поступают на стеллажи листоукладчика, затем магнитами листоукладчика лисы (по одному) подают на рольганг, который подает лист в девятивалковую правильную машину.

Двустороннюю строжку кромок листа и снятия фасок осуществляют (после правки) в кромкострогальной машине, оснащенной 48 резцами. После отрезки продольных кромок листа на универсальных ножницах гильотинного типа и очистки в дробеметной установке лист поступает на участок формовки труб, а затем на сварочный участок линии.

В качестве примера комплексной механизации заготовительных операций в массовом производстве можно также назвать механизированные линии по производству прямошовных, спирально-шовных, плоскосворачиваемых ребристых труб, отопительных радиаторов и др.

Вопросы для самоконтроля

Роль ресурсосберегающих технологий в сварочном производстве.

Операции подготовки металлов под резку-сборку.

Резка металлов, штамповка, отбортовка и очистит заготовок.

металлов

Хранение материалов и механизация работ на складах металлов.

Гибка заготовок и ее механизация.

Ограничения пластических деформаций при выполнении заготовительных операций.

Примеры комплексной механизации заготовительных операций при производстве сварных конструкций.

Блок-схема взаимосвязи изложенного в главе материала приведена на рис. 2.21.