- •Производство сварных конструкций. Рациональная технология при создании сварных конструкций

- •1. Введение

- •1.1. Роль технолога и конструктора в процессе создания сварной конструкции

- •1.2. Значение технологичности сварных конструкций

- •1.3. Исходные данные, необходимые для проектирования технологического процесса изготовления сварных конструкций

- •1.3.1. Основные этапы разработки технологических процессов

- •1.3.2. Технологические операции сварочного производства

- •1.4. Основные проблемы и пути механизации и автоматизации производства сварных конструкций

- •1.5. Проведение контроля качества соединений – основная часть технологического процесса изготовления конструкции

- •2. Заготовительные операции

- •2.1. Приемы выполнения основных заготовительных операций и технологические возможности современного оборудования

- •2.1.1. Очистка, правка, раскрой и разметка металла

- •2.2. Комплексная механизация и автоматизация заготовительных операций в условиях различной серийности

- •Механическая резка проката и труб

- •2.2.2. Требования к точности заготовок

- •2.2.3. Холодная штамповка

- •2.2.4. Очистка после штамповки

- •2.2.5. Термическая резка и ее комплексная механизация

- •2.2.6. Контроль качества подготовки кромок под сварку

- •2.2.7. Механизация операций складирования заготовок

- •2.2.8. Гибка заготовок и деталей, ее механизация

- •2.3. Ограничения пластических деформаций в процессе выполнения заготовительных операций

- •2.4. Некоторые пути экономии металлов в сварочном производстве и примеры механизации заготовительных операций

- •3. Сборочно-сварочные операции и применение роботов в сварочном производстве

- •3.1. Требования к сборочным операциям

- •3.2. Использование прихваток и рекомендации по их постановке

- •3.3. Влияние точности сборки на технологию сварки

- •3.3.2 Средства механизации сборки и сварки изделий

- •3.4. Контроль качества сборки

- •3.5. Особенности проектирования сборочно-сварочных приспособлений

- •3.6. Типы промышленных роботов, используемых в сварочном производстве, их конструктивные схемы, системы управления и приемы обучения

- •3.7. Типовые схемы робототехнических комплексов и их оснастка

- •Процессор

- •Библиографический список

- •Оглавление

2.2.6. Контроль качества подготовки кромок под сварку

Механическую подготовку кромок и фасок можно выполнять гидравлическими гильотинными ножницами, на кромкострогальных и торце-фрезерных станках. Предусматриваются стационарные и переносные машины для термической резки, которые предназначены для резки соответственно с одно- и двусторонним скосом кромок.

Качество газокислородной резки во многом зависит от точности изготовления копиров, применяемых на машинах АСШ.

При изготовлении чертежей копиров необходимо учитывать ширину реза в соответствии с паспортными данными машин. Половину ширины реза нужно вычитать или прибавлять к чистовым размерам при резке по внутреннему или наружному контуру линии.

При резке по магнитному копиру наряду с шириной реза учитывают диаметр магнитного пальца. Острые углы можно резать с помощью магнитных копиров только при копировании по внутреннему контуру. При этом необходимо следить за тем, чтобы радиус округления копира был примерно на 1 мм больше, чем радиус магнитного пальца для исключения заклинивания последнего. При копировании по наружному контуру образуются радиусы скругления, которые зависят от величины диаметра магнитного пальца.

В соответствии с требованиями ГОСТов к типам и конструктивным элементам при различных способах сварки подготовку кромок чаще всего выполняют термической резкой. Соблюдение заданных углов скоса кромок и притуплений играет важную роль в динамической и усталостной прочности сварных соединений, ибо неравномерность размеров швов создает местные концентрации напряжений.

Для контроля размеров зазоров, проверки сборки сварных соединений используют шаблоны.

2.2.7. Механизация операций складирования заготовок

Сварочное производство характеризуется большим количеством элементов, входящих в детали и узлы сварных конструкций.

Так, например в БЦСМК Уралмаша, при пятидневном производственном цикле узла на комплектации находится до 50000 деталей и 8000 узлов при объеме производства свыше 130 тыс. тонн сварных конструкций.

Для комплектации деталей и заготовок на предприятиях широко используют промежуточные склады, оборудованные средствами механизации складских работ.

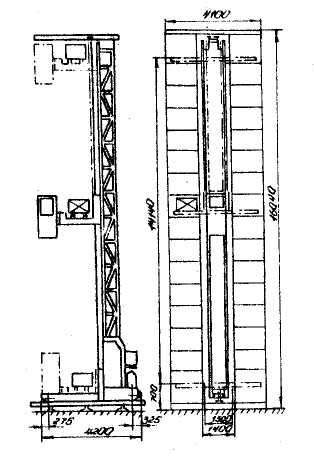

На Уралмаше крупногабаритные заготовки поступают на склад в тележках, а малогабаритные - в контейнерах или на электрокарах и автопогрузчиках. Склад состоит из 15 П-образных секций со 145 ячейками для контейнеров в каждой секции, используются мостовые краны-штабелеры (рис. 2.12), управляемые с пола (в складах высотой до 7,2 м) и из кабины (в складах высотой до 12,6 м и выше). На складе металла ЭСМК в городе Верхняя Пышма с пролетом L от 16,5 до 34,5 м и грузоподъемностью от 1 до 12,5 тонн наибольшая высота Н подъема грузонесущего органа 10,5 м. В последние годы на складах комплектации сварочного производства находят применение краны-штабелеры стеллажного типа (рис. 2.13), которые позволяют увеличить полезную высоту складов до 30 м и выше.

Кран-штабелер на Уралмаше (рис. 2.12) состоит из моста, тележки, телескопической колонны с подвижной траверсой и выдвижного захвата, пульта управления. На тележке смонтированы механизмы передвижения, подъема груза и поворота телескопической колонны. Диспетчерская служба координирует работу всех секций стеллажей-штабелеров, ведут учет поступления заготовок и комплектования узлов. Организация склада комплектации позволила сократить количество мостовых кранов и передаточных электрических тележек, уменьшить потребное количество площадей под заготовки в 3 раза, сократить время комплектации в 2,35 раза.

При погрузочно-разгрузочных работах, транспортировании заготовок в складах можно применять способ перемещения грузов на воздушной подушке. Под грузом создают тонкую воздушную прослойку (давление воздуха от 30 до 70104 Па), которая в значительной мере устраняет трение между полом и транспортирующим устройством.

Для хранения и транспортирования на складах применяют также способ свободного штабелирования контейнеров без применения дорогостоящих стеллажей

Рис. 2.12 Схема мостового крана-штабелера

Рис. 2.13 Схема стеллажного крана-штабелера

При этом наклонным штабелером при бесстеллажном хранении можно вынимать из штабеля любой контейнер без каких-либо перегрузочных операций.

Весьма перспективными являются склады, где без обслуживающего персонала погрузку, разгрузку и перемещение поддонов с заготовками осуществляют по программе, заданной ЭВМ. Рациональны также механизированные склады для погрузки, хранения и разгрузки сварочной проволоки, различных марок и диаметров грузоподъемностью до 40 т.