Расходные бункера

Для хранения сыпучих ингредиентов как правило применяют бункер с коническим дном, где угол наклона конуса на 5-10 меньше угла естественного откоса соответствующего помещаемого в него компонента.

Конструкция дна зависит от характера истечения того или иного ингредиента.

При нормальном истечение (а). При гидравлическом истечение (если материал «течет» как жидкость (б).

а б

Во внутреннему периметру бункеров располагается пневматическая трубка в которой имеются отверстия для подачи воздуха. Иногда применяют вибрационные бункера для чего с внешней стороны бункера располагают вибрационный насос для его сотрясания.

Иногда в днище бункера встраивают плиту с отверстиями, через которые подают теплый воздух для сушки компонентов.

Сверху над бункерами могут быть расположены циклоны - для улавливания пыли и мелких частиц взвеси.

Питатели

Для транспортировки веществ из бункеров применяют различные питатели:

Ленточный питатель

Винтовой питатель

Латковый питатель

Шлюзовой затвор-питатель

При вращении барабана каждая его секция захватывает определенное количество материала и транспортирует к выходному отверстию.

Рис. Система принудительной подачи порошкообразного сырья. Аппарат серии AF.

|

Применяются для принудительной подачи сырья непосредственно к шнеку экструдера. Позволяют оптимизировать производительность экструдера и обеспечить непрерывную загрузку материала в заданном количестве. Количество подаваемого материала зависит от скорости вращения шнека экструдера.Системы принудительной подачи материала «AF» устанавливается прямо на загрузочное отверстие машины, обычно на экструдер вместо бункерного загрузочного устройства и оснащены специальным бункером со смешивающими лопастями с изменяемой скоростью вращения. В нижней части системы установлено устройство контроля скорости вращения шнека, которое подключается к специальному адаптеру для оптимизации принудительной подачи материала в загрузочное отверстие машины. Такая система дозирования оптимальна для питания экструдера. |

КОМПЛЕКТАЦИЯ БУНКЕРА

1-бункер

2 –уровнемер

3- спускное дно

4- подача разрыхляющего воздуха

5- затвор (шибер)

6- питатель (шлюзовой)

ДОЗАТОРЫ

Дозатор периодического действия (порционный). Может быть весовым или объемным.

В случае весового дозатора величина груза устанавливается при помощи гири на коромыслах весов или указывается стрелкой на шкале. При этом замыкается цепь магнитного пускателя электродвигателя - питателя, подающего материал в весовой бункер. В это же время впускной затвор и начинается заполнение бункера весов. После достижения заданного веса цепь размыкается, питатель перестает работать, заслонка весового бункера закрывается и открывается выпускной затвор и весовой бункер разгружается (в смеситель).

ДОЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ

Материал из бункера поступает на движущийся ленточный транспортер. Расход материала регулируется заслонкой, положение которой связано с перемещением груза на коромысле весов.

Рис. Общий вид систем объемного дозирования и смешения серии DMIX

|

Системы объёмного дозирования и смешивания применяются в тех случаях, когда необходимо дозировать несколько компонентов и качественно перемешивать их с основным сырьём, а это является одним из необходимых условий современных производств по переработке пластмасс. Оборудование данной серии обычно устанавливается прямо на загрузочное отверстие экструдера вместо бункерного загрузочного устройства и может быть оснащена дозирующим устройством. Важно, что к каждому смесителю можно подключать до 4-х дозирующих устройств. Рабочий цикл регулируется датчиками уровня, которые обеспечивают постоянное количество материала внутри смесителя. Компоновка оборудования в каждом конкретном случае различна, поскольку оборудование подбирается исходя из количества дозируемых компонентов и производительности комплекса. Данное оборудование может быть выполнено в упрощенной версии с гравитационной подачей основного компонента.

|

Рис. Система объемного дозирования и смешивания порошкообразных материалов серии DMV

|

Системы незаменимы в тех случаях, когда необходимо дозировать порошкообразные материалы. Они также позволяют смешивать порошок как с гранулами, так и с дроблёным материалом. Смеситель оснащен внутренним хромированным и гальванизированным стальным бункером и скоростной смешивающей лопастью. Оборудование данной серии обычно устанавливается прямо на загрузочное отверстие экструдера вместо бункерного загрузочного устройства и может быть оснащено дозирующим устройством. Рабочий цикл регулируется датчиками уровня, которые обеспечивают постоянное количество материала внутри смесителя. Постоянное перемешивание и встряхивание позволяет поддерживать порошок во взвешенном состоянии, что исключает слёживание сырья и обеспечивает равномерное и точное дозирование. Качественное гомогенизированное перемешивание сырья перед подачей в машины обеспечивает стабильно высокое качество выпускаемой продукции.

|

Рис. Объемные дозаторы для гранул серии DРM

|

Дозаторы данного типа предназначены для объёмного дозирования красителя к основному сырью с погрешностью дозирования не более 1,5 % по отношению к общему объёму материала перерабатываемого на машине. Область применения дозаторов объёмного типа очень широка и включает в себя литьевое производство, выдув тары, производство пленок, искусственных кож, а также экструзию. Количество дозируемого материала или процентное соотношение задается на электронной панели управления, оснащенной микрокомпьютером. Система оснащена инвертором, который регулирует скорость вращения дозирующего шнека. Объемные дозаторы обладают небольшим весом, что позволяет устанавливать их прямо на машину, просты в эксплуатации и обслуживании. Надёжность и долговечность оборудования достигается за счёт использования при изготовлении комплектующих и материалов высокого качества. Различные дозирующие шнеки, азотированные ионизированным азотом, а также различные комбинации редукторного двигателя позволяют произвести оптимальную настройку под разные материалы и пропускную способность. Специальное устройство для получения проб позволяет точно настроить дозатор, а большой бункер для сырья позволяет производить загрузку с меньшими интервалами.

|

Рис. Объемные дозаторы для порошков серии DPP

|

Дозаторы предназначены для объёмного дозирования порошка. Объемный дозатор особенно удобен для дозирования всех видов порошкового сырья и пластических материалов с ограниченной степенью текучести. Устройство оснащено бункером со смешивающими лопастями и наружным микро-вибратором, разработанным специально для предотвращения закупоривания и засорения. Количество дозируемого материала или процентное соотношение задается на электронной панели управления, оснащенной микро компьютером. Система оснащена инвертором, который регулирует скорость вращения дозирующего шнека. Объемные дозаторы обладают небольшим весом, что позволяет устанавливать их прямо на машину, просты в эксплуатации и обслуживании. Надёжность и долговечность оборудования достигается за счёт использования при изготовлении комплектующих и материалов высокого качества. Инновационным решением является наличие различных дозирующих шнеков – азотированных ионизированным азотом, а также различные комбинации редукторного двигателя позволяют произвести оптимальную настройку под разные материалы и пропускную способность.

|

Рис. 1.29. Весовые дозаторы серии HCM

|

Весовые дозаторы серии HCM предназначены для получения однородной смеси двух и более компонентов. Принцип работы заключается в том, что каждый компонент собирается в своем бункере, снабженным программируемым винтовым дозатором. Подача компонентов происходит при помощи автозагрузчика с селектором потока, позволяющим подавать поочередно каждый компонент на свой бункер. Регулировка происходит по мере накопления материала на циклонах. Сброс компонентов производятся винтовыми дозаторами в общий бункер, где винтовой транспортер постоянно перемешивает их между собой. Смесь, собранная внизу бункера, подается на формование (литье, экструзию). Такие дозаторы чрезвычайно важны при использовании предприятиями собственных отходов производства, которые могут быть добавлены к исходному полимерному сырью.

|

Рис.1.30. Гравиметрические дозаторы серии TSM

|

Фирма «TSM системы контроля» производит системы для дозировки и смешения материалов. Гравиметрические смесители серии SigmaBatch™ сконструированы для эффективной работы при их установке непосредственно на экструдер/литьевую машину или при использовании вне технологической линии. Благодаря запатентованной TSM технологии смешения, смесители обеспечивают точное соотношение компонентов смеси и гомогенность партий материала с большой надежностью. Смесители модельного ряда TSM SigmaBatch™ компактны и имеют небольшую высоту. Они изготавливаются только из высокопрочной легированной стали для обеспечения работоспособности в наиболее жестких условиях эксплуатации. Загрузочная камера защищена от избыточной загрузки и от механического разрушения. В TSM SigmaBatch™ использована запатентованная камера червячного смешения с выталкивающим обратным шнековым питателем, что обеспечивает: - прекрасное гомогенное смешение без расслоения независимо от процентного содержания или плотности материала; - осуществление не только дозирования, но и дробления; - постоянное давление на червяк на входе (за счет действия шнекового питателя).

|

Рис. 1.31. Шнековые загрузчики серии DTC

|

Шнековые загрузчики применяются совместно с оборудованием по переработке полимерных материалов. Они автоматически доставляют порошок или гранулы в загрузочный бункер, а также регулируют работу смесителей. Части, контактирующие с материалом, изготовлены из нержавеющей стали. В процессе подачи полностью исключена возможность загрязнения материала, весь производственный процесс автоматизирован. Загрузчики данной серии отличаются легкостью монтажа, мобильностью, высокой степенью безопасности, возможностью использования одного загрузчика при одновременной работе нескольких смесителей, позволяют экономить время и рабочую силу.

|

Рис. Вакуумные загрузчики напольного исполнения серии HAL |

Автозагрузчики напольного исполнения серии HAL предназначены для подачи материала из тары хранения материала в зону загрузки узла впрыска термопластавтомата. На ТПА устанавливается циклонный бункер с датчиком массы, который управляет работой вентилятора автозагрузчика, обеспечивая бесперебойную подачу материала в литьевую машину.

|

Рис. Вакуумные загрузчики серии BWTL |

Вакуумные загрузчики этого типа предназначены для подачи гранул в загрузочные бункера машин и применимы для любого материала. Оснащены бункером из нержавеющей стали, высокоэффективным вакуумным насосом, контролем и сигнализацией наличия материала, устройством защиты электродвигателя. Отличаются компактными размерами, небольшим весом, сильной вакуумной тягой, простотой установки и обслуживания, высокой надежностью. Управляются с помощью микропроцессора

|

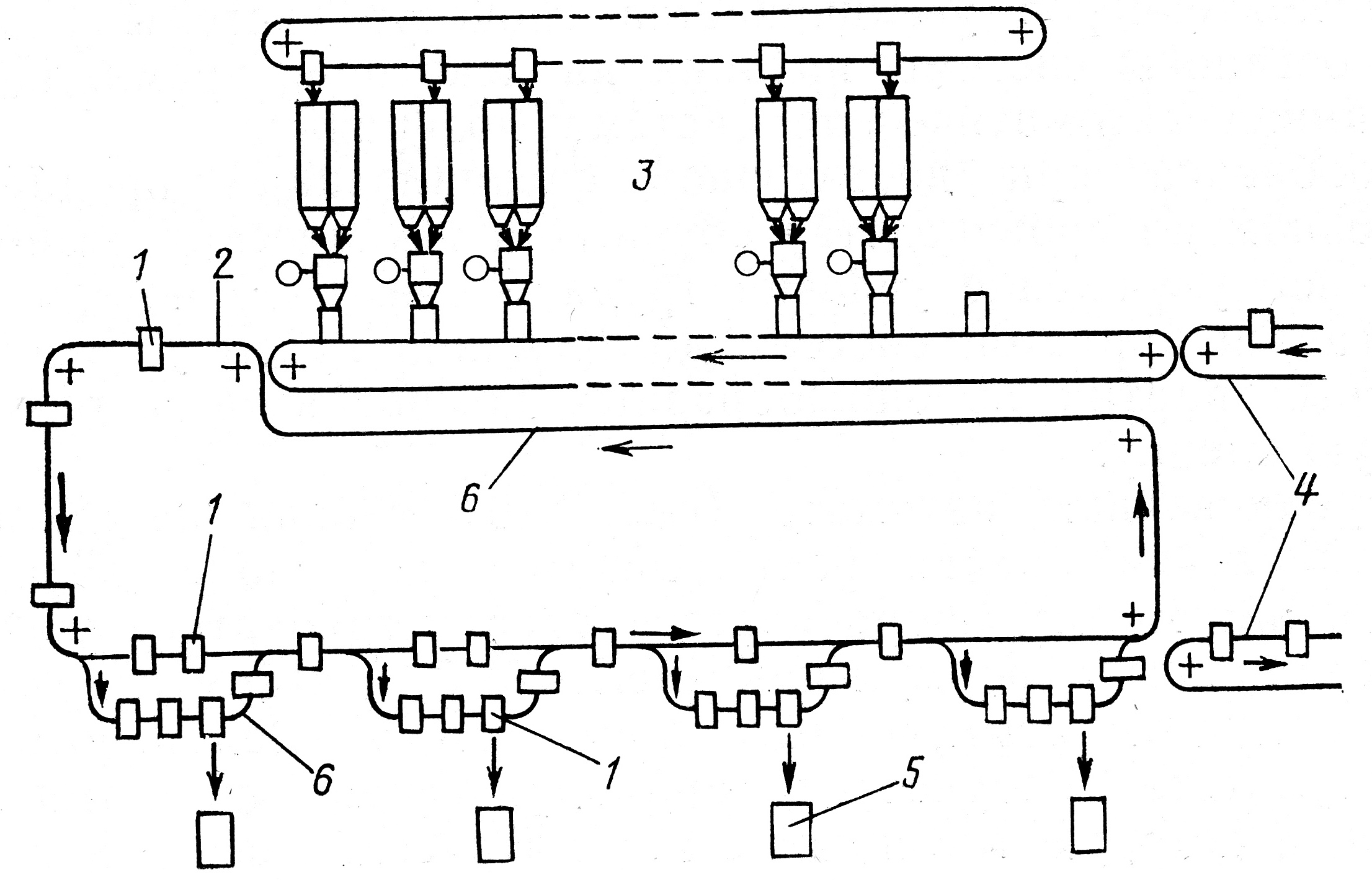

Рис. Система непрерывного дозирования для загрузки компонентов в смеситель |

Система дозирования состоит из пневмотранспорта для транспортировки сыпучих ингредиентов, шестеренчатых насосов для дозирования жидких компонентов ( мягчителей, пластификаторов), бункеров для хранения компонентов рецепта, узла приготовления предварительных смесей (паст, шихты, маточной смеси). Система дозирования может быть использована с различными моделями резиносмесителей и смесителей других видов, дисперсионными смесителями с верхней системой загрузки, смесителями для экструзионных машин. Пневматическая транспортная система может быть использована также и для гранулированного материала.

|

ХРАНЕНИЕ И ТРАНСПОРТРОВКА ЖИДКОСТЕЙ

Жидкости хранятся в бочках (цилиндрических бункерах). Для транспортировки жидкостей используют насосы:

Шестеренчатые или ротационно-поршневые

СИСТЕМА ИНДИВИДУАЛЬНОГО АВТОМАТИЧЕСКОГО ДОЗИРОВАНИЯ КОМПОНЕНТОВ С ПРЕДВАРИТЕЛЬНОЙ ПОДГОТОВКОЙ ПАСТ

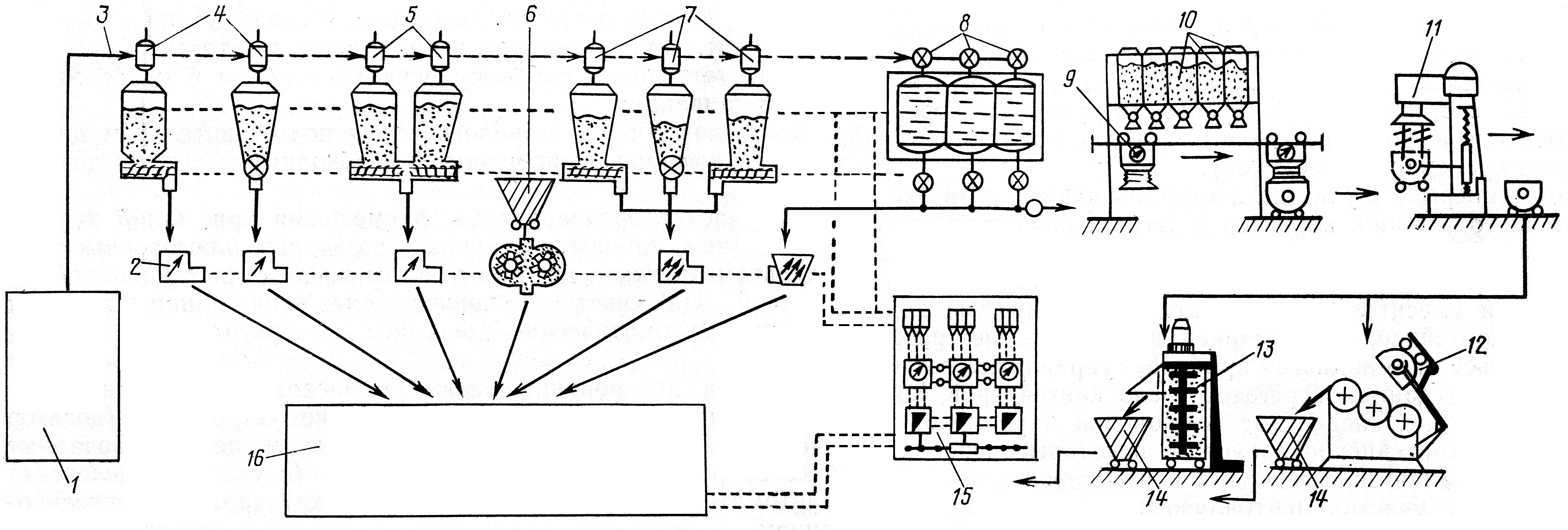

Рис. Система индивидуального автоматического дозирования компонентов с предварительной подготовкой химических паст:

1 — участок хранения и подготовки компонентов; 2 — автоматическое дозирующее устройство для порошкообразных, гранулированных компонентов и химических паст; 3 — вакуумный пневмотранспорт; 4 — расходные бункера для полимеров со шнековыми и секционными питателями; 5 — спаренные бункера для усреднения партий крупнорасходных порошкообразных компонентов; 6 — обменный расходный бункер для химической пасты; 7 — расходные бункера для малых навесок компонентов; 8 — группа термостатированных расходных резервуаров для пластификаторов и мягчителей; 9 — передвижные плюсовочные дозаторы для порошкообразных компонентов химических паст; 10 — обменные бункера для порошкообразных компонентов химических паст; 11 — смеситель (предварительный) планетарный герметизированный со сменным бачком для химической пасты; 12 — краскотерка; 13 — бисерная мельница; 14 — обменный приемный бункер для приема химической пасты после диспергирования; 15 — автоматизированная система подготовительного производства; 16 — основной смеситель

Рис. Система централизованного дозирования компонентов с использованием контейнера-носителя