Измельчение

Это операция уменьшения геометрических размеров частиц материала без изменения их объемных и поверхностных свойств.

Операция преследует две основные цели:

Придание сырью и материалам формы и размеров удобных для дозирования и смешения

Достижение такой степени дисперсности, при которой применение сырья будет наиболее эффективным

Существует понятие оптимум измельчения. Меньше - «плохо» – не достигается требуемая эффективность. «Больше» -начинается комкование порошка. Такие явления характерны, например, для серы.

Измельчение можно проводить в воздушной либо водной среде. В водной среде измельчают компоненты для производства картонов (хромовую стружку, кожевенную вырубку, целлюлозу).

Для измельчения в воздушной среде используют: молотковые дробилки, дисковые, шаровые, коллоидные мельница периодического и непрерывного действия, пневматические ножи, ножи гильятинного типа и др.

Полимерные вещества могут измельчаться во всех трех физических состояниях : стеклообразном, высокоэластическом и вязкотекучем.

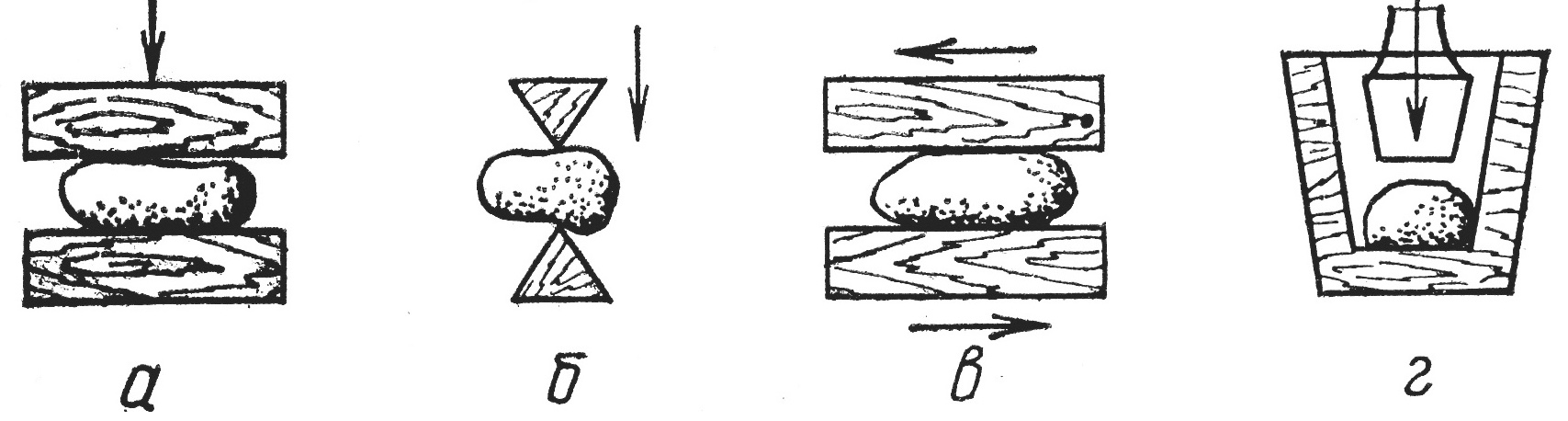

Рис. 1.1. Схемы измельчения материалов:

а — раздавливанием; б — раскалыванием; в — истиранием; г — ударом

Предел измельчения полимеров определяется аутогезией – способностью частиц полимера к слипанию. Для уменьшения аутогезии можно применять опудриватели, например, это делают для каучуков, используя каолин или резиновую муку.

При измельчении волокнистых материалов, анизотропия, которых определяется волокнистой макрострпуктурой, разрушение происходит по межволоконным связям, а затем по самому волокну.

При измельчении кожевенных отходов, разрушаются волокна, а затем уже каучуковое связующее, так как последнее обладает хорошей упруго-эластической составляющей и разрушит его трудно.

РОТОРНАЯ ДРОБИЛКА

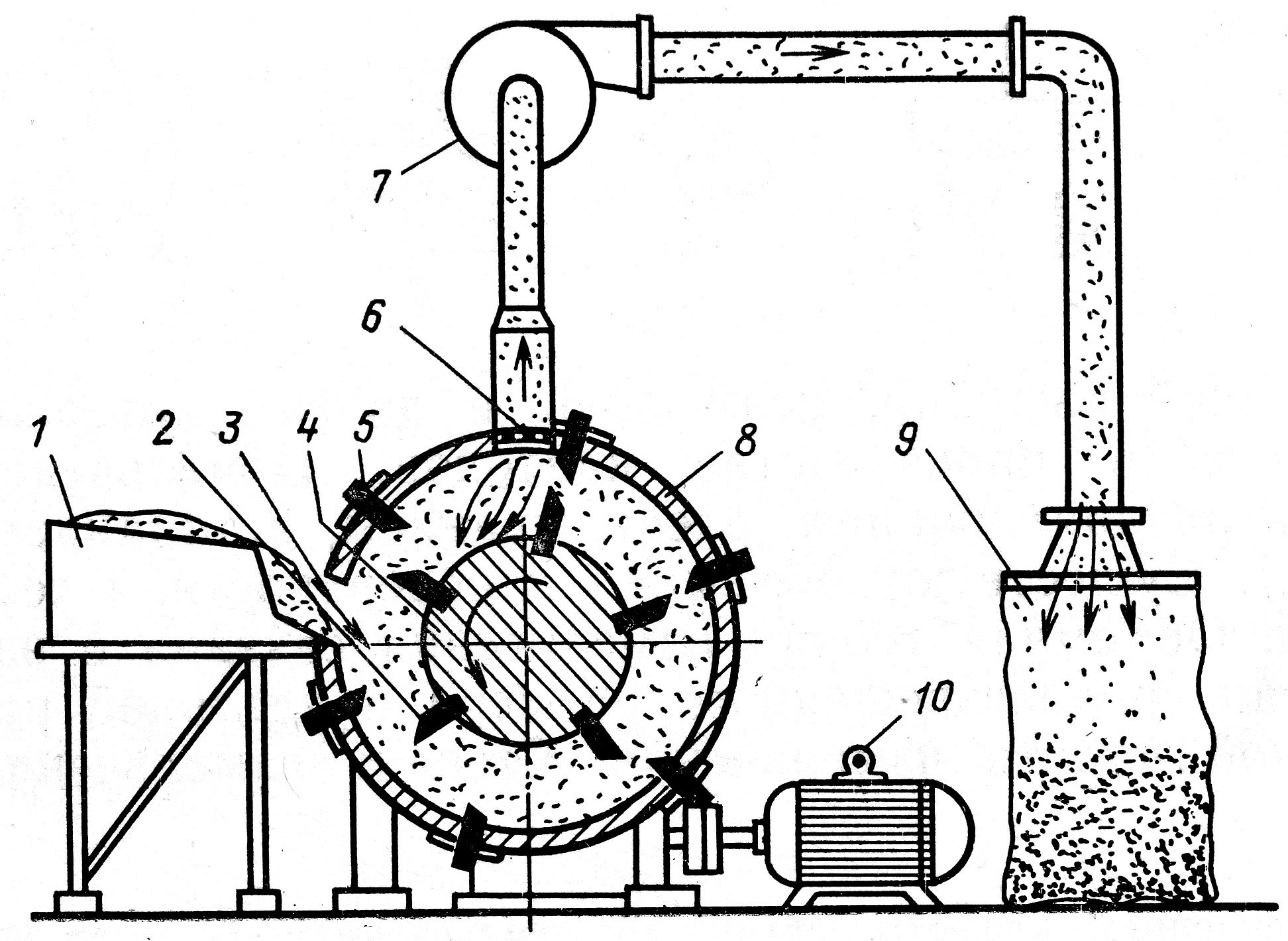

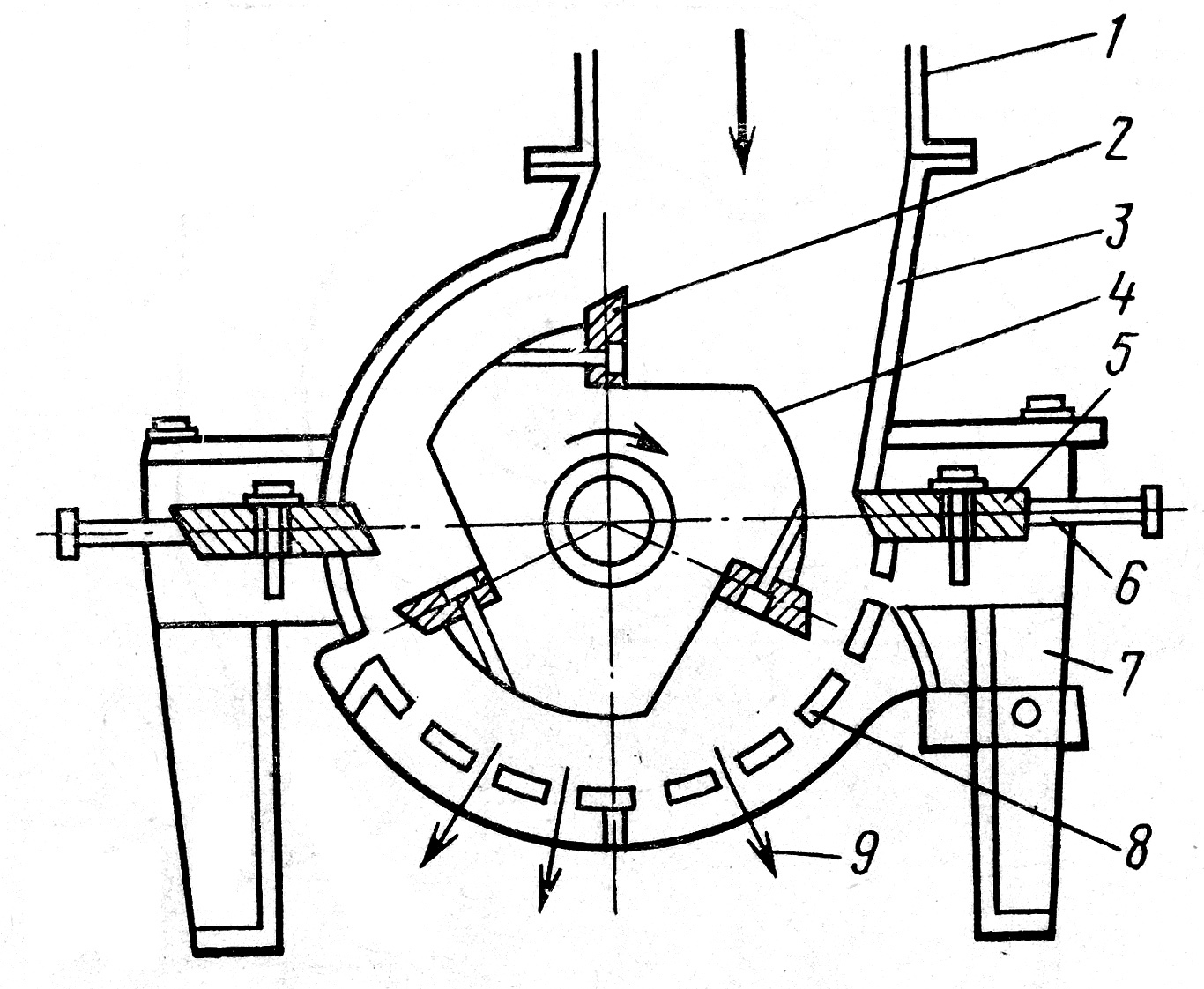

Рис. 1.2.

1-загрузочное отверстие, статор3, ротор4, ножи статора5 , ножи ротора 2, сепараторная решетка 6, вентилятор 7, 8 колосниковая решетка, 9-приемный резервуар.

МОЛОТКОВАЯ ДРОБИЛКА (СИЛОСОРЕЗКА)

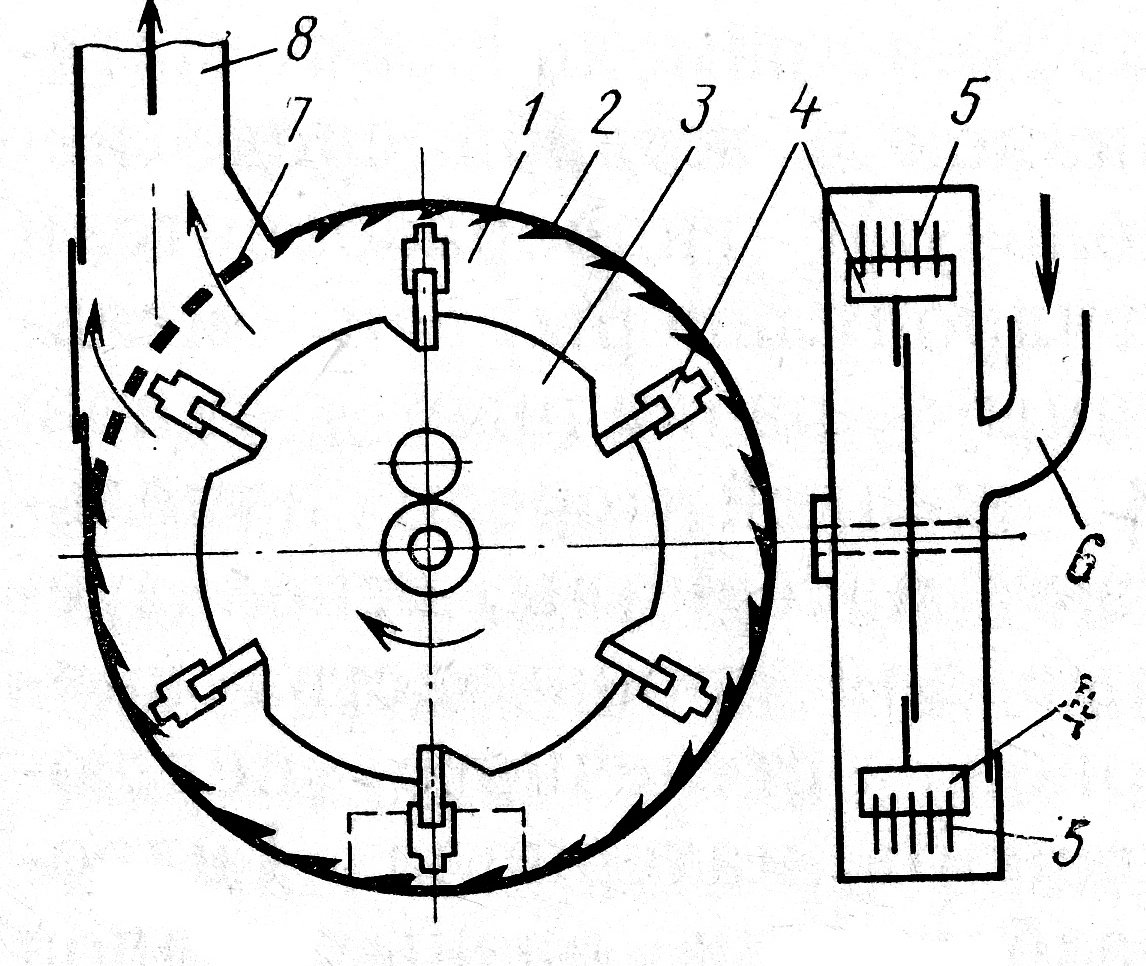

Рис. 1.3.

1-корпус, 2-зубья специальной конструкции,3-вращающийся диск, 4-шарнирно-закрепленные кронштейны, 5-биллы, 6 –загрузочное отверстие, 7-решетка, 8 -патрубок

ДИСКОВЫЙ НОЖ

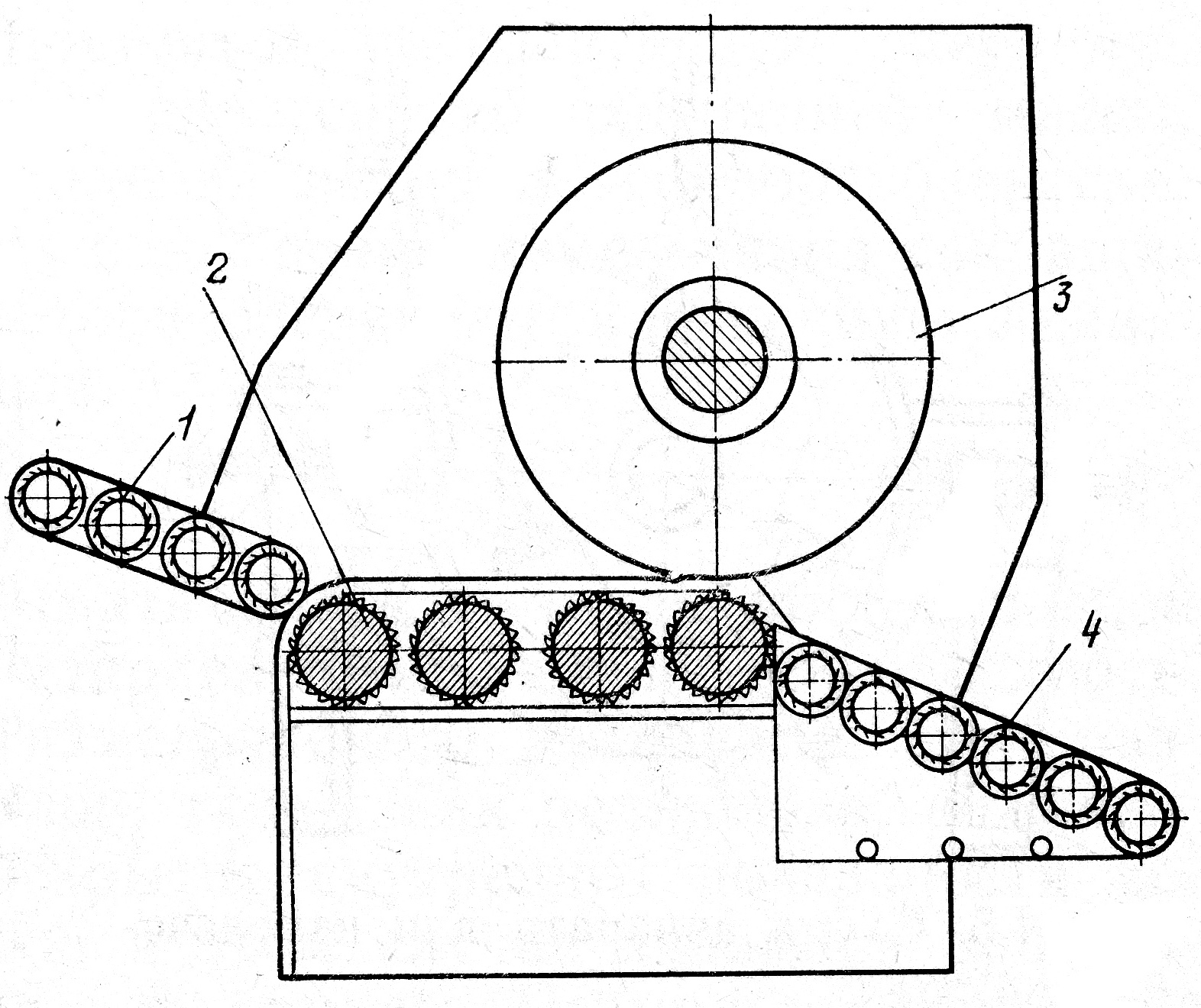

Рис. 1.4. Схема дискового ножа:

1 и 4 — рольганги; 2 — рифленый подающий валик; 3 — дисковый нож

Измельчитель для каучука

Рис. 1.5. Схема аппарата для измельчения каучука:

1 — загрузочная воронка; 2 — нож ротора; 3 — верхняя часть корпуса; 4 — ротор; 5 — неподвижный нож; 6 — регулировочный винт установки ножа; 7 — нижняя часть корпуса; 8 — сепарирующая решетка; 9 — выход кусков каучука

ГИДРОПУЛЬПЕР (для измельчения в водной среде)

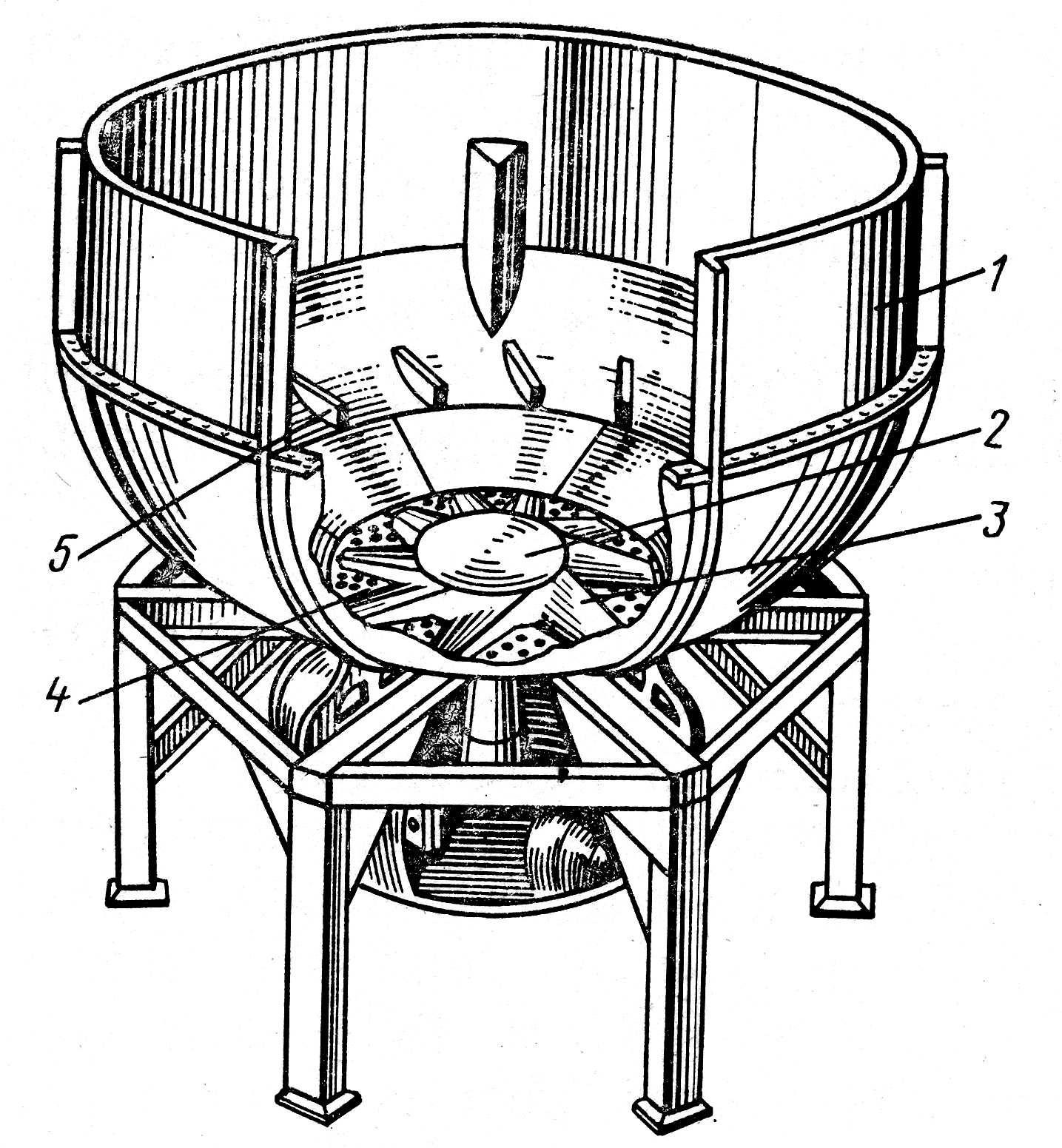

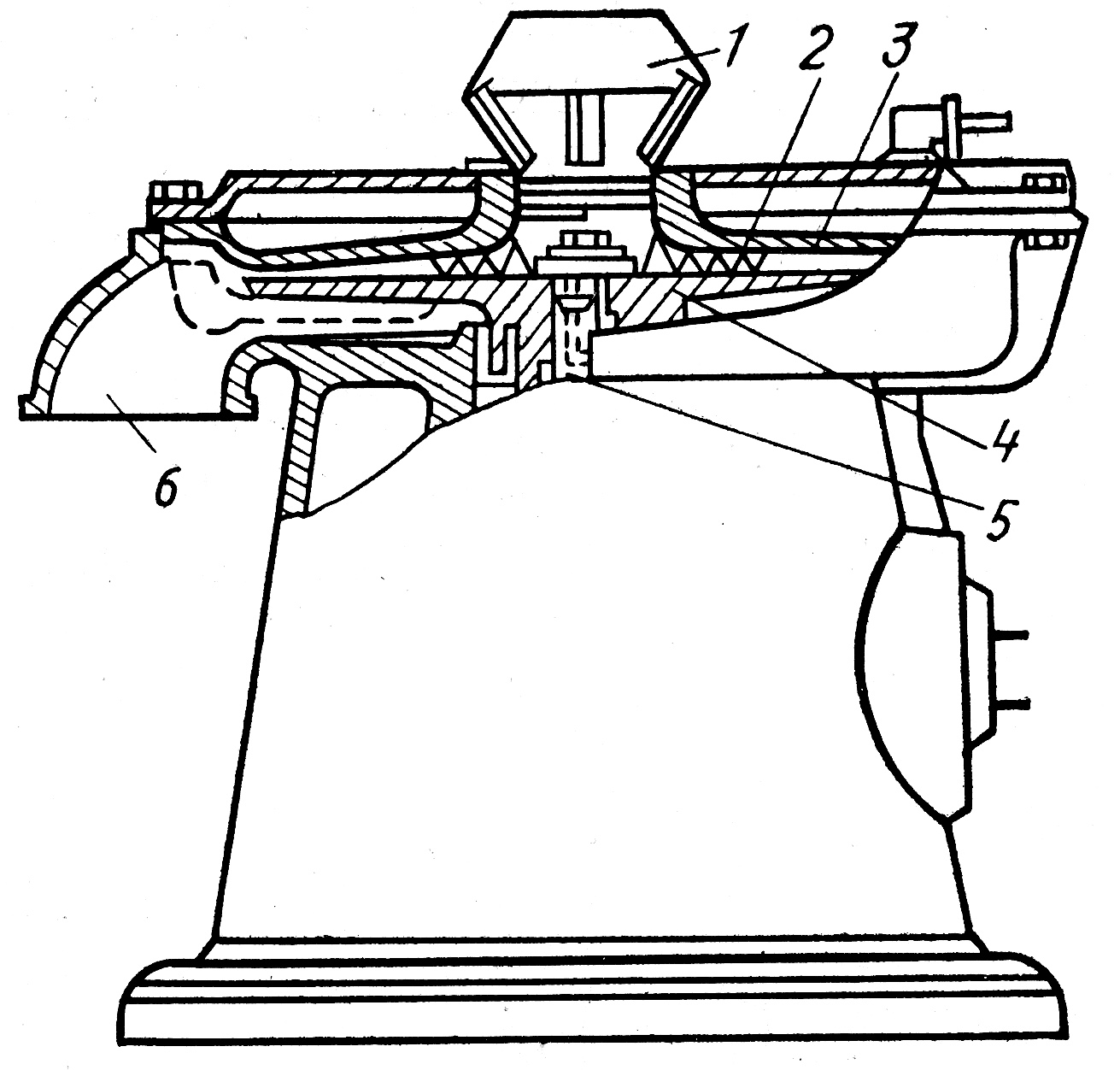

Рис. 1.6. Гидроразбиватель с ротором «Вотекс»:

1 — чаша стальная или железобетонная; 2 — ротор; 3 — лопатки (ножи) ротора; 4 — подроторная плита с отверстиями; 5 — неподвижные ножи

Применяют в основном в производстве картонов. Гидропульперы могут работать как в непрерывном, так и в периодичном режиме . Равномерность измельчения обеспечивается действием центробежной силы, которая отбрасывает массу к стенкам , а затем возвращает к центру чаши.. степень измельчения контролируется концентрацией массы, а также скоростью ее удаления из чаши гидроразбевателя.

РАЗМОЛ

Размол - это процесс измельчения основной целью которого является направленное изменение поверхностных и объемных свойств материала.

Размол в отличие от измельчения возможен только в стеклообразном и высокоэластическом состоянии .

При размоле волокнистых материалов пределом данного процесса могут являться отдельные фибриллы. В результате размола происходит резкое увеличение удельной поверхности и изменение физико-механических свойств полимеров. Например, при размоле кожевенных отходов не только резко повышается их удельная поверхность, но и растет степень гидрофильности. Размол – основная операция в производстве картонов («бумагу делают в роллах»). Размол как и измельчение проводят в водной или воздушной среде. Для размола в воздушной среде применяют конические и дисковые мельницы. Для размола в водной среде –роллы.

При размоле в водной среде ему предшествует процесс набухания в результате которого снижается сила водородных и электровалентных связей. Вода расклинивает отдельные макромолекулы или надмолекулярные образования, снижая межмолекулярное взаимодействие и облегчая процесс размола. На размол влияет характер среды (кислая или щелочная). Набухание хорошо до определенного предела, так как при сильном набухании возрастает упругость волокон и их взаимоподвижность, а это снижает скорость размола.

Температура также сначала способствует размолу, а затем замедляет его.

Оптимальная концентрация водной суспензии для размола -7-8 % . Водная суспензия после измельчения назыается «полумассой», а после размола «массой». С этим же связано понятие «массного» и «полумассного» размола. Степень размола выражают в градусах помола (градус Шоппер –Риглера) , определяют его на аппарате для определения обезвоживания волокнистой массы.

Принцип действия всего размалывающего оборудования основан на раздавливании, растаскивании между двумя размалывающими поверхностями волокнистого материала.

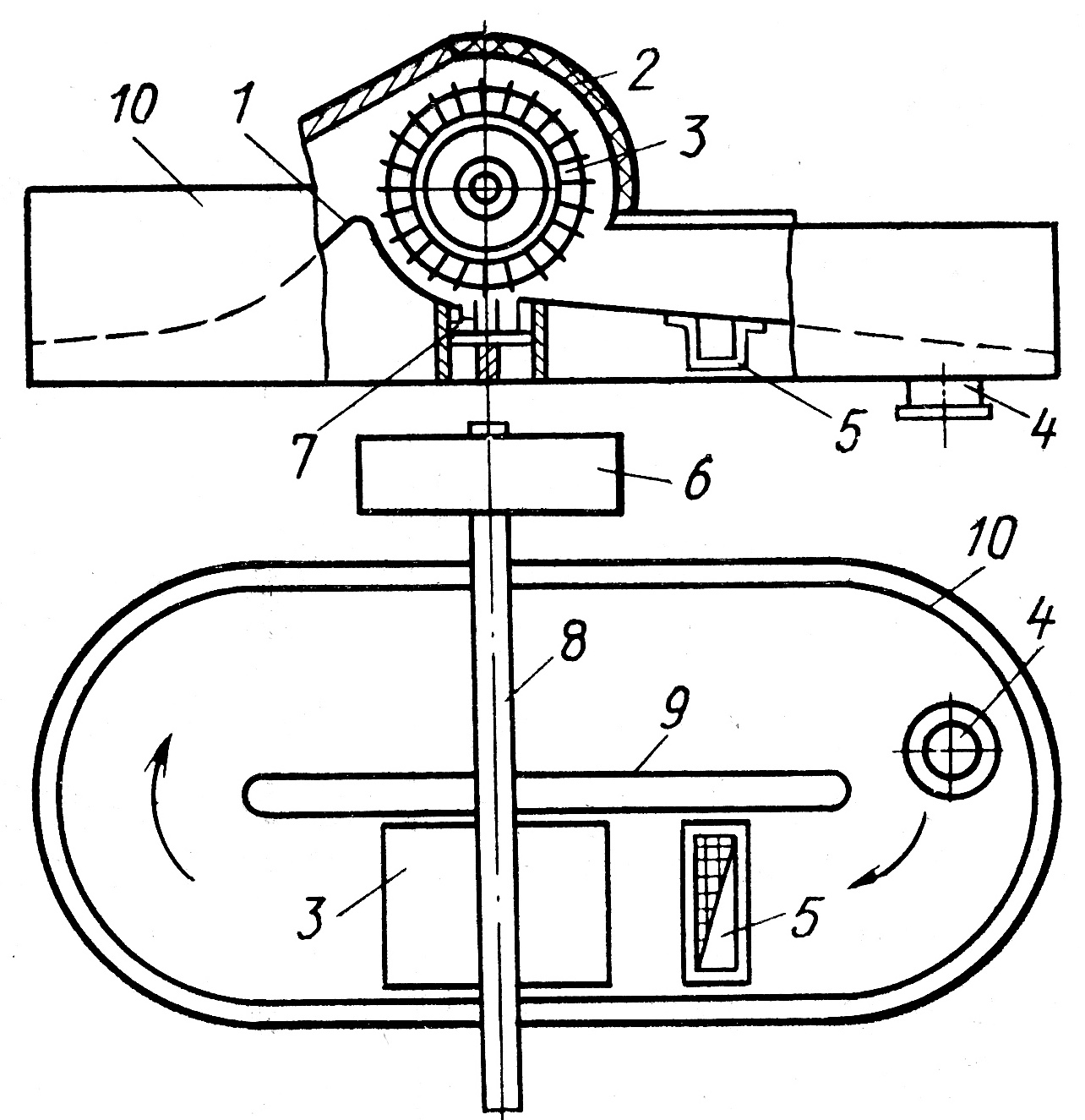

Ролл самое старое оборудование. Основным рабочим органом его является барабан с насаженными на него ножами и планками, между которыми происходит размол. Барабан вращается в ванне из железобетона, стенки ванны покрыты плиткой. Ванна разделена продольной перегородкой на два различных по ширине канала- рабочий и обратного хода. Горка, планка и барабан расположены а рабочем канале. Горка возвышается над осью барабана и представляет собой плавный подъем дна ванны, благодаря чему создается напор, необходимый для движения массы. Планка ролла расположена таким образом, чтобы ось барабана располагалась над первым ножом планки. На барабане и на планке имеются ножи из стали и базальтовых пластин.

Рис.1 Схема ролла:

1 — горка; 2 — колпак; 3 — барабан; 4 — сливное отверстие; 5 — песочница; 6 — шкив; 7 — планка; 8 — вал; 9 — перегородка ванны; 10 — ванна

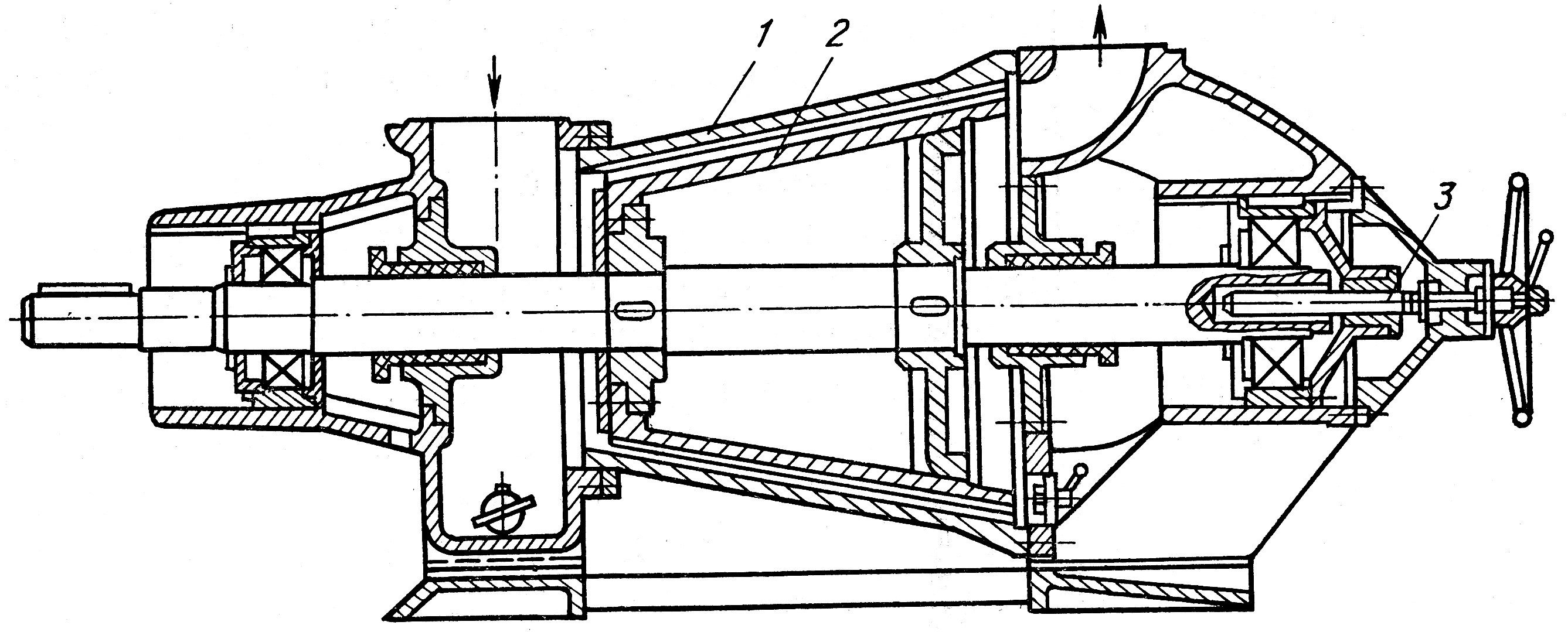

Коническая мельница состоит из статора и ротора на которых размещены ножи стальные или базальтовые, обычно они цельнометаллические. Угол мельницы может меняться от 16 до 22, чем он меньше, тем короче размалываемое волокно. При использовании базальтовых ножей укорачивания волокна не происходит.

Рис. 2Схема конической мельницы с литой гарнитурой:

1 — статор; 2 — ротор; 3 — присадочное устройство

Для размола используют так же дисковые мельницы(для производства резиновой муки, переработки отходов) Диски также с базальтовыми или стальными гарнитурами. Их изготавливают в горизонтальном или вертикальном исплнении. Могут вращаться оба диска, или только один. Может быть два подвижных крайних и один средний неподвижный.

Рис.3 Схема дисковой мельницы:

1 — загрузочное отверстие; 2 — зубцы; 3 — верхний диск; 4 — нижний диск; 5 — вертикальная ось; 6 — разгрузочное отверстие

ПРОСЕВ

Просев - это операция удаления посторонних включений с целью очистки компонентов либо сепарирования очищенных материалов для выделения нужной фракции.

Для просева используют сита «трясуны», выбпрогрохоты и бураты. Бураты – это устройства с вращающимися ситами. В ситах трясунах сита совершают возвратно-поступательное движение,

ДОЗИРОВАНИЕ

Это одна из основных операций подготовительного производства, целью которой является обеспечение соответствия между компонентами согласно рецепту полимерной смеси. Дозирование – это операция, которая предшествует смешению, поэтому при выборе дозирующего оборудования нужно исходить из периодичности осуществления смешения.

Непрерывные смесители требуют непрерывной системы дозирования. Смесители периодического действия требуют периодической загрузки.

При малой частоте взвешивания и при малом количестве вводимой добавки используют ручное, плюсовочное или полуавтоматическое дозирование.

Ручное дозирование применяют для очень маленьких навесках, а также для веществ, которые неудобны для дозирования (стеарин, канифоль).

Если взвешивание происходит не вручную. То можно говорить о системе дозирования, которая включает в себя целый комплекс устройств:

- расходные бункера

- питатели

- дозаторы

- транспортирующие устройства