- •1. Роль материалов в современной технике. Об истории развития материаловедения как науки

- •2. Материаловедение. Классификация металлов. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •2.3. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •3. Реальное строение металла. Анизотропия. Полиморфизм

- •4. Виды дефектов кристаллической решетки. Диаграмма прочность-плотность дефектов.

- •5. Строение металлических сплавов (химические соединения, твердые растворы, механические смеси).

- •6. Диаграмма состояния и ее построение (метод термического анализа). Правило фаз.

- •7. Диаграмма состояния системы с полной нерастворимостью компонентов в твердом состоянии (с эвтектикой).

- •8. Диаграмма состояния системы с полной (неограниченной) растворимостью компонентов в твердом состоянии.

- •9. Диаграмма состояния системы с неполной (ограниченной) растворимостью компонентов в твердом состоянии (с эвтектикой).

- •10. Диаграмма состояния системы с образованием химического соединения. Диаграмма состав-свойства двойных сплавов (по н.С.Курнакову).

- •11. Примеси, фазы и структуры в железоуглеродистых сталях. Качество стали.

- •12. Диаграмма состояния Fe-Fe3c, значение ее линий, классификация сплавов.

- •13. Углеродистые стали, их маркировка, классификация по равновесной структуре, качеству, назначению.

- •14. Автоматные стали (состав, структура, маркировка, применение).

- •15. Чугуны белые и серые. Процесс графитизации. Диаграмма железо-графит.

- •16. Процесс графитизации при отжиге белого чугуна.

- •17. Серые, ковкие, высокопрочные чугуны (получение, маркировка, структура, применение).

- •18. Упругая и пластическая деформация. Влияние пластической деформации на структуры и свойства металлов. Текстура. Наклеп.

- •19. Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

- •20. Стандартные механические свойства и методы их определения.

- •Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- •Технологические свойства

- •21. Основные виды термической обработки и их классификация. Критические точки для сталей.

- •22. Образование аустенита и рост его зерна при нагреве. Перегрев и пережог.

- •22.1. Образование аустенита при нагревании Механизм и кинетика аустенитизации

- •23. Перлитное превращение переохлажденного аустенита. Диаграмма изотермического распада переохлажденного аустенита.

- •24. Мартенситное превращение. Мартенсит, его строение и свойства.

- •25. Превращение при нагреве закаленной стали. Виды отпуска, строение и свойства стали после закалки и различных видов отпуска. Применение.

- •26. Отжиг, его виды (технология, применение).

- •Полный и неполный отжиг[править | править исходный текст]

- •Изотермический отжиг[править | править исходный текст]

- •Диффузионный (гомогенизирующий) отжиг[править | править исходный текст]

- •Методы выполнения диффузионного отжига[править | править исходный текст]

- •Высокотемпературный диффузионный отжиг[править | править исходный текст]

- •Рекристаллизационный отжиг[править | править исходный текст]

- •27. Закалка, ее виды (технология, применение).

- •28. Закаливаемость и прокаливаемость стали. Дефекты закалки.

- •29. Поверхностное упрочнение стали (закалка, наклеп).

- •30. Химико-термическая обработка. Твердая и газовая цементация (науглероживание).

- •31. Процесс формирования цементованного слоя и его строение.

- •32. Стали для цементации. Термическая обработка после цементации.

- •33. Азотирование стали. Стали для азотирования.

- •34. Нитроцементация стали. Азотонауглероживание.

- •Применение[править | править исходный текст]

- •Оборудование[править | править исходный текст]

- •Структура и свойства нитроцементированного слоя[править | править исходный текст]

- •35. Легирующие элементы в стали. Их влияние на основные превращения и свойства.

- •36. Классификация и маркировка легированных сталей.

- •37. Конструкционные цементуемые легированные стали.

- •38. Конструкционные улучшаемые легированные стали.

- •39. Рессорно-пружинные, шарикоподшипниковые стали.

- •40. Материалы для режущего инструмента, быстрорежущие стали (маркировка, состав, структура, термическая обработка, применение).

- •41. Стали для измерительного инструмента, штамповые стали для деформирования металлов в холодном и горячем состоянии.

- •43. Виды коррозия. Хромистые и хромоникелевые нержавеющие стали.

- •43.1.Виды коррозии по механизму протекания процесса:

- •Виды коррозии по условиям протекания:

- •Виды коррозии по характеру разрушения:

- •44. Жаростойкость и жаропрочность. Жаростойкие и жаропрочные стали.

- •45. Алюминий и его сплавы (деформируемые и литейные).

- •46. Медь и ее сплавы. Латунь, бронза.

- •47. Классификация полимеров по методам получения и поведению при нагревании.

- •48. Неорганические неметаллические материалы, применяемые в технике. Стекло, ситаллы, техническая керамика.

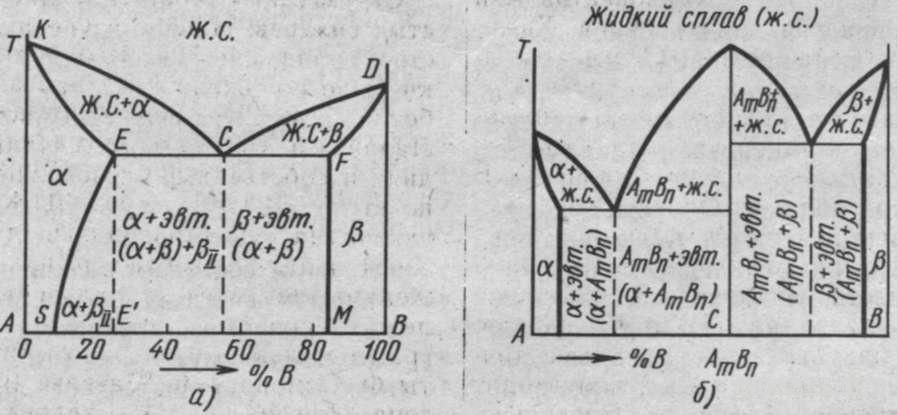

10. Диаграмма состояния системы с образованием химического соединения. Диаграмма состав-свойства двойных сплавов (по н.С.Курнакову).

10.1. Диаграммы состояния сплавов, образующих химические соединения. Сплавы, имеющие химическое соединение (рис. 16, б) компонентов А и В, имеют сложную диаграмму состояния. Химическое соединение обозначают АmВn. Это указывает на то, что в данном соединении на m атомов компонента А приходится n атомов компонента В. Число фаз в данной системе три - жидкий раствор, твердый раствор компонента В в компоненте А (фаза α) и твердый раствор компонента А в компоненте В (фаза β). Данная диаграмма как бы составлена из диаграмм для двух систем: компонент А – химическое соединение АmВn, и компонент В – химическое соединение АmВn. В сплавах левее точки С компонента А имеется больше, чем входит в химическое соединение АmВn. Следовательно, в этих сплавах левее точки С образуется эвтектика α+АmВn. В сплавах правее точки С компонента В больше, чем может входить в химическое соединение АmВn. Следовательно, в этих сплавах образуется эвтектика АmВn+β.

10.2. Диаграмма состав—свойство связана с диаграммой состояния. Изучению этой связи посвящены работы Н. С. Курнакова — основоположника физико-химического анализа сплавов.

Рассмотрим каждую пару диаграмм (диаграмму состояния и соответствующую диаграмму состав—свойство) отдельно.

При отсутствии растворимости в твердом состоянии кристаллики каждого металла в сплаве полностью сохраняют свои свойства. Поэтому все свойства сплавов: твердость, электропроводность и др. будут изменяться по прямолинейному закону от металла А до металла В. При таком типе взаимодействия металлов нельзя получить сплав, например, с твердостью большей, чем у металла А или В.

Сплавы с неограниченной растворимостью в твердом состоянии изменяют свои свойства в зависимости от химического состава по криволинейному закону (рис. 39, б). Кривая на диаграмме состав—свойство обычно имеет максимум. Твердость, электросопротивление и т. д. у твердых растворов могут быть выше, чем у чистых металлов.

Если сплавы образуют ограниченные твердые растворы, то в области однофазных твердых растворов свойства изменяются по криволинейному закону, а в области механической смеси твердых растворов — по прямолинейному закону (рис. 39, в). Наибольшая твердость или электросопротивление могут быть у насыщенных твердых растворов а либо В.

Если металлы А и В образуют химическое соединение АтВп, в котором не растворяются ни Л, ни В, то свойства сплавов изменяются по двум участкам ломаной прямой линии (рис. 39, г); причем максимальные свойства (твердость, электросопротивление и т. д.) достигаются у химического соединения. Другие свойства при составе сплава, соответствующем химическому соединению, могут иметь минимум, например пластичность.

Зная характер взаимодействия между двумя металлами и тип диаграммы состав—свойства, можно легче и быстрее определять состав сплава, обеспечивающий наилучшие свойства.