- •1. Роль материалов в современной технике. Об истории развития материаловедения как науки

- •2. Материаловедение. Классификация металлов. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •2.3. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •3. Реальное строение металла. Анизотропия. Полиморфизм

- •4. Виды дефектов кристаллической решетки. Диаграмма прочность-плотность дефектов.

- •5. Строение металлических сплавов (химические соединения, твердые растворы, механические смеси).

- •6. Диаграмма состояния и ее построение (метод термического анализа). Правило фаз.

- •7. Диаграмма состояния системы с полной нерастворимостью компонентов в твердом состоянии (с эвтектикой).

- •8. Диаграмма состояния системы с полной (неограниченной) растворимостью компонентов в твердом состоянии.

- •9. Диаграмма состояния системы с неполной (ограниченной) растворимостью компонентов в твердом состоянии (с эвтектикой).

- •10. Диаграмма состояния системы с образованием химического соединения. Диаграмма состав-свойства двойных сплавов (по н.С.Курнакову).

- •11. Примеси, фазы и структуры в железоуглеродистых сталях. Качество стали.

- •12. Диаграмма состояния Fe-Fe3c, значение ее линий, классификация сплавов.

- •13. Углеродистые стали, их маркировка, классификация по равновесной структуре, качеству, назначению.

- •14. Автоматные стали (состав, структура, маркировка, применение).

- •15. Чугуны белые и серые. Процесс графитизации. Диаграмма железо-графит.

- •16. Процесс графитизации при отжиге белого чугуна.

- •17. Серые, ковкие, высокопрочные чугуны (получение, маркировка, структура, применение).

- •18. Упругая и пластическая деформация. Влияние пластической деформации на структуры и свойства металлов. Текстура. Наклеп.

- •19. Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

- •20. Стандартные механические свойства и методы их определения.

- •Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- •Технологические свойства

- •21. Основные виды термической обработки и их классификация. Критические точки для сталей.

- •22. Образование аустенита и рост его зерна при нагреве. Перегрев и пережог.

- •22.1. Образование аустенита при нагревании Механизм и кинетика аустенитизации

- •23. Перлитное превращение переохлажденного аустенита. Диаграмма изотермического распада переохлажденного аустенита.

- •24. Мартенситное превращение. Мартенсит, его строение и свойства.

- •25. Превращение при нагреве закаленной стали. Виды отпуска, строение и свойства стали после закалки и различных видов отпуска. Применение.

- •26. Отжиг, его виды (технология, применение).

- •Полный и неполный отжиг[править | править исходный текст]

- •Изотермический отжиг[править | править исходный текст]

- •Диффузионный (гомогенизирующий) отжиг[править | править исходный текст]

- •Методы выполнения диффузионного отжига[править | править исходный текст]

- •Высокотемпературный диффузионный отжиг[править | править исходный текст]

- •Рекристаллизационный отжиг[править | править исходный текст]

- •27. Закалка, ее виды (технология, применение).

- •28. Закаливаемость и прокаливаемость стали. Дефекты закалки.

- •29. Поверхностное упрочнение стали (закалка, наклеп).

- •30. Химико-термическая обработка. Твердая и газовая цементация (науглероживание).

- •31. Процесс формирования цементованного слоя и его строение.

- •32. Стали для цементации. Термическая обработка после цементации.

- •33. Азотирование стали. Стали для азотирования.

- •34. Нитроцементация стали. Азотонауглероживание.

- •Применение[править | править исходный текст]

- •Оборудование[править | править исходный текст]

- •Структура и свойства нитроцементированного слоя[править | править исходный текст]

- •35. Легирующие элементы в стали. Их влияние на основные превращения и свойства.

- •36. Классификация и маркировка легированных сталей.

- •37. Конструкционные цементуемые легированные стали.

- •38. Конструкционные улучшаемые легированные стали.

- •39. Рессорно-пружинные, шарикоподшипниковые стали.

- •40. Материалы для режущего инструмента, быстрорежущие стали (маркировка, состав, структура, термическая обработка, применение).

- •41. Стали для измерительного инструмента, штамповые стали для деформирования металлов в холодном и горячем состоянии.

- •43. Виды коррозия. Хромистые и хромоникелевые нержавеющие стали.

- •43.1.Виды коррозии по механизму протекания процесса:

- •Виды коррозии по условиям протекания:

- •Виды коррозии по характеру разрушения:

- •44. Жаростойкость и жаропрочность. Жаростойкие и жаропрочные стали.

- •45. Алюминий и его сплавы (деформируемые и литейные).

- •46. Медь и ее сплавы. Латунь, бронза.

- •47. Классификация полимеров по методам получения и поведению при нагревании.

- •48. Неорганические неметаллические материалы, применяемые в технике. Стекло, ситаллы, техническая керамика.

6. Диаграмма состояния и ее построение (метод термического анализа). Правило фаз.

6.1.Сущность термического метода построения диаграммы состояния сводится к определению критических температур при нагревании или охлаждении металлов и сплавов. Критическими называются температуры, при которых происходят фазовые превращения в сплаве (начало и конец кристаллизации, полиморфные превращения и другие).

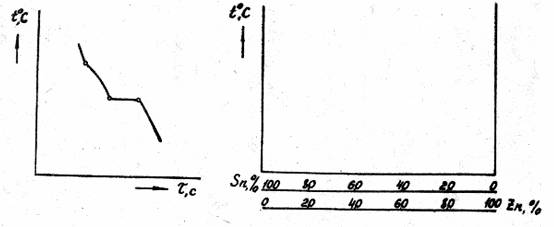

В процессе охлаждения сплава (рис.1) вначале скорость охлаждения велика, затем она уменьшается, т.к. происходит кристаллизация одной из фаз, при которой выделяется некоторое количество тепла.

|

|

Рис. 1. График процесса кристаллизации сплавов |

Рис. 2. Координатные оси при построении диаграммы состояния сплавов олово-цинк |

При кристаллизации эвтектики происходит остановка охлаждения (площадка на кривой охлаждения), так как выделяемое тепло, в связи с кристаллизацией двух и более фаз одновременно, полностью компенсирует теплоотвод.

При охлаждении сплавов с различным содержанием компонентов получают ряд кривых, изображающих ход процесса охлаждения сплава.

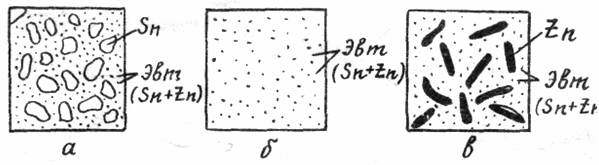

Для двухкомпонентных систем при построении диаграмм по оси ординат откладывается температура, по оси абсцисс - концентрация элементов в сплаве (рис.2).

Общее содержание компонентов в сплаве 100 %, и поэтому каждой точке на диаграмме соответствует определенное содержание компонентов.

Критические температуры начала и конца кристаллизации, полученные при охлаждении сплавов, переносятся на координатные оси "температура-концентрация". Затем плавными линиями соединяются точки начала и конца кристаллизации сплавов. При наличии эвтектики в сплаве точки конца кристаллизации сплавов располагаются на одной прямой при температуре кристаллизации эвтектики (рис.4).

Сплавы на, диаграмме состояния, располагающиеся до точки эвтектики (слева направо), называются доэвтектическими, соответствующие точке эвтектики - эвтектическими, располагающиеся за точкой эвтектики - заэвтектическими. Структура этих сплавов на примере системы Zn-Sn показана на рис.3.

|

Рис.3. Схематическое изображение структуры системы олово-цинк: а) доэвтектический сплав, олово+эвтектика (Sn+Zn); эвтектический сплав, эвтектика (Sn+Zn); б) заэвтектический сплав цинк+эвтектика (Sn+Zn) |

6.2. Пра́вило фаз — соотношение, связывающее число веществ (компонентов), фаз и степеней свободы в гетерогенной системе

Правило фаз записывается следующим образом:

![]()

где j — число фаз (например, агрегатных состояний вещества);

v — число степеней свободы, то есть независимых параметров (температура, давление, концентрация компонентов), которые полностью определяют состояние системы при равновесии и которые можно менять без изменения числа и природы фаз;

k — число компонентов системы — число входящих в систему индивидуальных веществ за вычетом числа химических уравнений, связывающих эти вещества. Иначе говоря, это минимальное количество веществ, из которых можно приготовить каждую фазу системы.

n — число переменных, характеризующих влияние внешних условий на равновесие системы.

При переменных давлении и температуре правило фаз сводится к выражению:

![]() В

случае однокомпонентной системы оно

упрощается до:

В

случае однокомпонентной системы оно

упрощается до:

![]() ,Отсюда

видно, например, что в однокомпонентной

системе три фазы (j=3) могут сосуществовать

при числе степеней свободы v, равном

нулю, то есть при фиксированных давлении

и температуре, что соответствует тройной

точке на

фазовой диаграмме. Две фазы (j=2) сосуществуют

при произвольном измененнии либо

давления, либо температуры, когда вторая

из этих переменных не является независимой

(v=1), то есть двухфазному равновесию на

фазовой диаграмме соответствует линия.

Если фаза одна (j=1), число степеней свободы

системы равно двум, то есть температура

и давление могут менятся независимо в

пределах некоторой области на фазовой

диаграмме — пока система не окажется

на одной из линий двухфазного равновесия.

,Отсюда

видно, например, что в однокомпонентной

системе три фазы (j=3) могут сосуществовать

при числе степеней свободы v, равном

нулю, то есть при фиксированных давлении

и температуре, что соответствует тройной

точке на

фазовой диаграмме. Две фазы (j=2) сосуществуют

при произвольном измененнии либо

давления, либо температуры, когда вторая

из этих переменных не является независимой

(v=1), то есть двухфазному равновесию на

фазовой диаграмме соответствует линия.

Если фаза одна (j=1), число степеней свободы

системы равно двум, то есть температура

и давление могут менятся независимо в

пределах некоторой области на фазовой

диаграмме — пока система не окажется

на одной из линий двухфазного равновесия.

Иногда правило фаз записывают следующим образом:

![]()

то есть при равновесии число фаз в системе меньше либо равно числу компонентов плюс 2.