- •1. Роль материалов в современной технике. Об истории развития материаловедения как науки

- •2. Материаловедение. Классификация металлов. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •2.3. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •3. Реальное строение металла. Анизотропия. Полиморфизм

- •4. Виды дефектов кристаллической решетки. Диаграмма прочность-плотность дефектов.

- •5. Строение металлических сплавов (химические соединения, твердые растворы, механические смеси).

- •6. Диаграмма состояния и ее построение (метод термического анализа). Правило фаз.

- •7. Диаграмма состояния системы с полной нерастворимостью компонентов в твердом состоянии (с эвтектикой).

- •8. Диаграмма состояния системы с полной (неограниченной) растворимостью компонентов в твердом состоянии.

- •9. Диаграмма состояния системы с неполной (ограниченной) растворимостью компонентов в твердом состоянии (с эвтектикой).

- •10. Диаграмма состояния системы с образованием химического соединения. Диаграмма состав-свойства двойных сплавов (по н.С.Курнакову).

- •11. Примеси, фазы и структуры в железоуглеродистых сталях. Качество стали.

- •12. Диаграмма состояния Fe-Fe3c, значение ее линий, классификация сплавов.

- •13. Углеродистые стали, их маркировка, классификация по равновесной структуре, качеству, назначению.

- •14. Автоматные стали (состав, структура, маркировка, применение).

- •15. Чугуны белые и серые. Процесс графитизации. Диаграмма железо-графит.

- •16. Процесс графитизации при отжиге белого чугуна.

- •17. Серые, ковкие, высокопрочные чугуны (получение, маркировка, структура, применение).

- •18. Упругая и пластическая деформация. Влияние пластической деформации на структуры и свойства металлов. Текстура. Наклеп.

- •19. Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

- •20. Стандартные механические свойства и методы их определения.

- •Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- •Технологические свойства

- •21. Основные виды термической обработки и их классификация. Критические точки для сталей.

- •22. Образование аустенита и рост его зерна при нагреве. Перегрев и пережог.

- •22.1. Образование аустенита при нагревании Механизм и кинетика аустенитизации

- •23. Перлитное превращение переохлажденного аустенита. Диаграмма изотермического распада переохлажденного аустенита.

- •24. Мартенситное превращение. Мартенсит, его строение и свойства.

- •25. Превращение при нагреве закаленной стали. Виды отпуска, строение и свойства стали после закалки и различных видов отпуска. Применение.

- •26. Отжиг, его виды (технология, применение).

- •Полный и неполный отжиг[править | править исходный текст]

- •Изотермический отжиг[править | править исходный текст]

- •Диффузионный (гомогенизирующий) отжиг[править | править исходный текст]

- •Методы выполнения диффузионного отжига[править | править исходный текст]

- •Высокотемпературный диффузионный отжиг[править | править исходный текст]

- •Рекристаллизационный отжиг[править | править исходный текст]

- •27. Закалка, ее виды (технология, применение).

- •28. Закаливаемость и прокаливаемость стали. Дефекты закалки.

- •29. Поверхностное упрочнение стали (закалка, наклеп).

- •30. Химико-термическая обработка. Твердая и газовая цементация (науглероживание).

- •31. Процесс формирования цементованного слоя и его строение.

- •32. Стали для цементации. Термическая обработка после цементации.

- •33. Азотирование стали. Стали для азотирования.

- •34. Нитроцементация стали. Азотонауглероживание.

- •Применение[править | править исходный текст]

- •Оборудование[править | править исходный текст]

- •Структура и свойства нитроцементированного слоя[править | править исходный текст]

- •35. Легирующие элементы в стали. Их влияние на основные превращения и свойства.

- •36. Классификация и маркировка легированных сталей.

- •37. Конструкционные цементуемые легированные стали.

- •38. Конструкционные улучшаемые легированные стали.

- •39. Рессорно-пружинные, шарикоподшипниковые стали.

- •40. Материалы для режущего инструмента, быстрорежущие стали (маркировка, состав, структура, термическая обработка, применение).

- •41. Стали для измерительного инструмента, штамповые стали для деформирования металлов в холодном и горячем состоянии.

- •43. Виды коррозия. Хромистые и хромоникелевые нержавеющие стали.

- •43.1.Виды коррозии по механизму протекания процесса:

- •Виды коррозии по условиям протекания:

- •Виды коррозии по характеру разрушения:

- •44. Жаростойкость и жаропрочность. Жаростойкие и жаропрочные стали.

- •45. Алюминий и его сплавы (деформируемые и литейные).

- •46. Медь и ее сплавы. Латунь, бронза.

- •47. Классификация полимеров по методам получения и поведению при нагревании.

- •48. Неорганические неметаллические материалы, применяемые в технике. Стекло, ситаллы, техническая керамика.

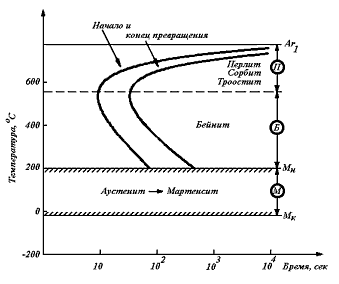

23. Перлитное превращение переохлажденного аустенита. Диаграмма изотермического распада переохлажденного аустенита.

23.1. Перлитное превращение - эвтектоидное превращение (распад) аустенита, происходящее ниже 727°С (по другим источникам 723°С) и заключающееся в одновременном зарождении и росте внутри аустенита (ɣ-фаза) двух новых фаз: феррита (ɑ-фаза) и цементита (Fe3C) имеющих пластинчатую форму. Схематически процесс описывается формулой:

ɣ→ɑ+Fe3C

Перлитное превращение происходит в сталях, содержащих более 0,025%С (по массе), а также в белых и серых чугунах (за исключением чугунов на ферритной металлической основе).

Структура, образующаяся в результате превращения, называется перлит и она состоит из тонких чередующихся пластинок (кристаллов) феррита и цементита. Составы всех трех фаз при медленном охлаждении строго определен: в нелегированной стали или чугуне

аустенит содержит 0,8%С

перлит состоит из:

феррит - 0,025%С

цементит - 6,67%С (по массе).

Отсюда следует, что пластинки феррита в 7,3 раза толще пластинок цементита.

При снижении температуры ниже 727°С скорость превращения увеличивается, достигает максимума при ~550°С и затем уменьшается, падая почти до нуля при ~200°С. Чем ниже температура превращения тем меньше толщина пластинок и выше прочностные свойства. Абсолютная толщина пластинок перлита (межпластинчатое расстояние, период структуры) меняется обычно от нескольких мкм (и тогда их можно различить в рядовом оптическом микроскопе), до десятых долей мкм (пластинки обнаруживаются только при максимальных разрешениях) и до сотых долей мкм (необходим уже электронный микроскоп). Соответствующие дисперсные разновидности перлита называют также сорбит и троостит.

Скорость охлаждения влияет на структуру и свойства смеси феррит + цементит. В результате можно получить качественно одинаковые, но различно называющиеся:

Перлит — получается при медленном охлаждении, обычно вместе с обладающей тепловой инерцией массивной печью, то есть при отжиге.

Примерные свойства: твердость — 200HB, предел прочности — 600МПа, предел текучести — 300МПа.

Сорбит — получается при охлаждении на воздухе (нормализация). Твердость — 300HB, предел прочности — 1000МПа, предел текучести — 500МПа.

Троостит — получается при более высокой скорости охлаждения, обычно в каком-либо минеральном масле. Твердость — 400HB, предел прочности — 1400МПа, предел текучести — 700МПа.

2 3.2.

Сталь

со структурой аустенита, быстро

охлаждённая до температуры ниже Аr1 (т. е.

переохлаждённая), оказывается в

метастабильном состоянии и претерпевает

превращение. Для его описания строят

так называемые диаграммы изотермического

превращения аустенита, отражающие

степень распада аустенита во времени

при разных температурах. Образцы стали,

быстро охлаждённые до определённой

температуры, выдерживают при этой

температуре, контролируя количество

распавшегося аустенита.

3.2.

Сталь

со структурой аустенита, быстро

охлаждённая до температуры ниже Аr1 (т. е.

переохлаждённая), оказывается в

метастабильном состоянии и претерпевает

превращение. Для его описания строят

так называемые диаграммы изотермического

превращения аустенита, отражающие

степень распада аустенита во времени

при разных температурах. Образцы стали,

быстро охлаждённые до определённой

температуры, выдерживают при этой

температуре, контролируя количество

распавшегося аустенита.

На рис. 31 приведена диаграмма изотермического распада аустенита эвтектоидной стали, где П, Б, М – области перлитного, бейнитного и мартенситного превращений; Мн – температура начала превращения аустенита в мартенсит; Мк – температура конца превращения. Левая С-образная кривая характеризует начало распада, правая кривая показывает время, когда процесс распада полностью заканчивается (или приостанавливается). Область, расположенная левее кривой начала распада, определяет продолжительность инкубационного периода, в течение которого распад аустенита экспериментально не фиксируется.

Из рис. 31 видно, что устойчивость аустенита с увеличением степени переохлаждения сначала быстро уменьшается, что связано с возрастанием разности свободных энергий аустенита и образующих- ся фаз. При дальнейшем увеличении степени переохлаждения устойчивость аустенита вновь повышается, что вызывается снижением скорости образования новых фаз и их роста в результате замедления диффузионных процессов.

При температурах, соответствующих точке МН и более низких, процессы диффузии полностью подавляются. Происходит сдвиговое бездиффузионное фазовое превращение аустенита в структуру закалённой стали, называемую мартенситом. Мартенситное превращение обусловливается упорядоченным перемещением атомов, причем такие перемещения малы по сравнению с междуатомным расстоянием.

В зависимости от степени переохлаждения различают три области превращения: перлитную, мартенситную и бейнитную (промежуточную) между ними, в которых соответственно протекают перлитное, мартенситное и бейнитное превращения.