- •1. Роль материалов в современной технике. Об истории развития материаловедения как науки

- •2. Материаловедение. Классификация металлов. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •2.3. Атомно-кристаллическое строение металлов. Типы решеток и их характеристики.

- •3. Реальное строение металла. Анизотропия. Полиморфизм

- •4. Виды дефектов кристаллической решетки. Диаграмма прочность-плотность дефектов.

- •5. Строение металлических сплавов (химические соединения, твердые растворы, механические смеси).

- •6. Диаграмма состояния и ее построение (метод термического анализа). Правило фаз.

- •7. Диаграмма состояния системы с полной нерастворимостью компонентов в твердом состоянии (с эвтектикой).

- •8. Диаграмма состояния системы с полной (неограниченной) растворимостью компонентов в твердом состоянии.

- •9. Диаграмма состояния системы с неполной (ограниченной) растворимостью компонентов в твердом состоянии (с эвтектикой).

- •10. Диаграмма состояния системы с образованием химического соединения. Диаграмма состав-свойства двойных сплавов (по н.С.Курнакову).

- •11. Примеси, фазы и структуры в железоуглеродистых сталях. Качество стали.

- •12. Диаграмма состояния Fe-Fe3c, значение ее линий, классификация сплавов.

- •13. Углеродистые стали, их маркировка, классификация по равновесной структуре, качеству, назначению.

- •14. Автоматные стали (состав, структура, маркировка, применение).

- •15. Чугуны белые и серые. Процесс графитизации. Диаграмма железо-графит.

- •16. Процесс графитизации при отжиге белого чугуна.

- •17. Серые, ковкие, высокопрочные чугуны (получение, маркировка, структура, применение).

- •18. Упругая и пластическая деформация. Влияние пластической деформации на структуры и свойства металлов. Текстура. Наклеп.

- •19. Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

- •20. Стандартные механические свойства и методы их определения.

- •Вязкость – способность материала поглощать механическую энергию внешних сил за счет пластической деформации.

- •Технологические свойства

- •21. Основные виды термической обработки и их классификация. Критические точки для сталей.

- •22. Образование аустенита и рост его зерна при нагреве. Перегрев и пережог.

- •22.1. Образование аустенита при нагревании Механизм и кинетика аустенитизации

- •23. Перлитное превращение переохлажденного аустенита. Диаграмма изотермического распада переохлажденного аустенита.

- •24. Мартенситное превращение. Мартенсит, его строение и свойства.

- •25. Превращение при нагреве закаленной стали. Виды отпуска, строение и свойства стали после закалки и различных видов отпуска. Применение.

- •26. Отжиг, его виды (технология, применение).

- •Полный и неполный отжиг[править | править исходный текст]

- •Изотермический отжиг[править | править исходный текст]

- •Диффузионный (гомогенизирующий) отжиг[править | править исходный текст]

- •Методы выполнения диффузионного отжига[править | править исходный текст]

- •Высокотемпературный диффузионный отжиг[править | править исходный текст]

- •Рекристаллизационный отжиг[править | править исходный текст]

- •27. Закалка, ее виды (технология, применение).

- •28. Закаливаемость и прокаливаемость стали. Дефекты закалки.

- •29. Поверхностное упрочнение стали (закалка, наклеп).

- •30. Химико-термическая обработка. Твердая и газовая цементация (науглероживание).

- •31. Процесс формирования цементованного слоя и его строение.

- •32. Стали для цементации. Термическая обработка после цементации.

- •33. Азотирование стали. Стали для азотирования.

- •34. Нитроцементация стали. Азотонауглероживание.

- •Применение[править | править исходный текст]

- •Оборудование[править | править исходный текст]

- •Структура и свойства нитроцементированного слоя[править | править исходный текст]

- •35. Легирующие элементы в стали. Их влияние на основные превращения и свойства.

- •36. Классификация и маркировка легированных сталей.

- •37. Конструкционные цементуемые легированные стали.

- •38. Конструкционные улучшаемые легированные стали.

- •39. Рессорно-пружинные, шарикоподшипниковые стали.

- •40. Материалы для режущего инструмента, быстрорежущие стали (маркировка, состав, структура, термическая обработка, применение).

- •41. Стали для измерительного инструмента, штамповые стали для деформирования металлов в холодном и горячем состоянии.

- •43. Виды коррозия. Хромистые и хромоникелевые нержавеющие стали.

- •43.1.Виды коррозии по механизму протекания процесса:

- •Виды коррозии по условиям протекания:

- •Виды коррозии по характеру разрушения:

- •44. Жаростойкость и жаропрочность. Жаростойкие и жаропрочные стали.

- •45. Алюминий и его сплавы (деформируемые и литейные).

- •46. Медь и ее сплавы. Латунь, бронза.

- •47. Классификация полимеров по методам получения и поведению при нагревании.

- •48. Неорганические неметаллические материалы, применяемые в технике. Стекло, ситаллы, техническая керамика.

19. Влияние нагрева на структуру и свойства деформированного металла. Рекристаллизация. Холодная и горячая пластическая деформация.

19.1.2.

Процессы,

происходящие при нагреве, подразделяют

на две основные стадии: возврат и

рекристаллизацию; обе стадии

сопровождаются выделением теплоты

и уменьшением свободной энергии.

Возврат происходит при относительно

низких температурах (ниже 0,3 Тпл.),

рекристаллизация - при более

высоких.

Возвратом называют

все изменения тонкой структуры и свойств,

которые не сопровождаются изменением

микроструктуры деформированного

металла, т. е. размер и форма зерен при

возврате не изменяются.

Рекристаллизацией называют

зарождение и рост новых зерен с

меньшим количеством дефектов строения;

в результате рекристаллизации

образуются совершенно новые, чаще всего

равноосные кристаллы.

Существует

также температура рекристаллизации;

это наименьшая температура нагрева,

обеспечивающая возможность зарождения

новых зерен. Температура рекристаллизации

составляет некоторую долю от

температуры плавления металла:

Tрекр. =0,4Tпл. Для

алюминия, меди и железа технической

чистоты температурный порог

рекристаллизации равен соответственно

100. 270 и 450 °С.

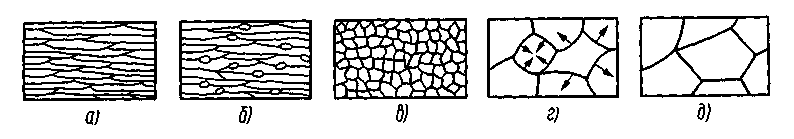

Схема

изменения микроструктуры наклепанного

металла при нагреве: а - наклепанный

металл; б - начало первичной рекристаллизации;

в - завершение первичной рекристаллизации;

г, д - стадии собирательной

рекристаллизации

Зарождение

новых зерен при рекристаллизации

происходит в участках с наибольшей

плотностью дислокаций, обычно на границах

деформированных зерен. Чем выше степень

пластической деформации, тем больше

возникает центров рекристаллизации.

Они представляют собой субмикроскопические

области с минимальным количеством

точечных и линейных дефектов строения.

Эти области возникают путем перераспределения

и частичного уничтожения дислокаций;

при этом между центром рекристаллизации

и деформированной основой появляется

высокоугловая граница.

С

течением времени образовавшиеся центры

новых зерен увеличиваются в размерах

вследствие перехода атомов от

деформированного окружения к более

совершенной решетке; при этом большеугловые

границы новых зерен перемещаются в

глубь наклепанного металла.

Схема

изменения микроструктуры наклепанного

металла при нагреве: а - наклепанный

металл; б - начало первичной рекристаллизации;

в - завершение первичной рекристаллизации;

г, д - стадии собирательной

рекристаллизации

Зарождение

новых зерен при рекристаллизации

происходит в участках с наибольшей

плотностью дислокаций, обычно на границах

деформированных зерен. Чем выше степень

пластической деформации, тем больше

возникает центров рекристаллизации.

Они представляют собой субмикроскопические

области с минимальным количеством

точечных и линейных дефектов строения.

Эти области возникают путем перераспределения

и частичного уничтожения дислокаций;

при этом между центром рекристаллизации

и деформированной основой появляется

высокоугловая граница.

С

течением времени образовавшиеся центры

новых зерен увеличиваются в размерах

вследствие перехода атомов от

деформированного окружения к более

совершенной решетке; при этом большеугловые

границы новых зерен перемещаются в

глубь наклепанного металла.

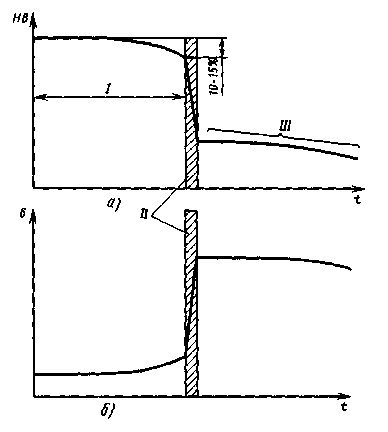

Схемы

изменения твердости (а) и пластичности

(6) наклепанного металла при нагреве: I

- возврат; II - первичная рекристаллизация;

III - рост зерна

Рассмотренная

стадия рекристаллизации

называется первичной

рекристаллизацией или

рекристаллизацией обработки. Первичная

рекристаллизация заканчивается при

полном замещении новыми зернами

всего объема деформированного

металла.

По

завершении первичной рекристаллизации

происходит рост образовавшихся зерен

при увеличении выдержки или температуры;

эта стадия рекристаллизации

называется собирательной

рекристаллизацией. Этот

процесс самопроизвольно развивается

при достаточно высоких температурах

в связи с тем, что укрупнение зерен

приводит к уменьшению свободной энергии

металла из-за уменьшения поверхностной

энергии.

Рост

зерен происходит в результате перехода

атомов от одного зерна к соседнему

через границу раздела; одни зерна при

этом постепенно уменьшаются в размерах

и затем исчезают, а другие становятся

более крупными, поглощая соседние

зерна. С повышением температуры рост

зерен ускоряется. Чем выше температура

нагрева, тем более крупными окажутся

рекристаллизованные зерна. Первичная

рекристаллизация полностью снимает

наклеп, созданный при пластической

деформации; металл приобретает

равновесную структуру с минимальным

количеством дефектов кристаллического

строения. Свойства металла после

рекристаллизации близки к свойствам

отожженного металла.

Схемы

изменения твердости (а) и пластичности

(6) наклепанного металла при нагреве: I

- возврат; II - первичная рекристаллизация;

III - рост зерна

Рассмотренная

стадия рекристаллизации

называется первичной

рекристаллизацией или

рекристаллизацией обработки. Первичная

рекристаллизация заканчивается при

полном замещении новыми зернами

всего объема деформированного

металла.

По

завершении первичной рекристаллизации

происходит рост образовавшихся зерен

при увеличении выдержки или температуры;

эта стадия рекристаллизации

называется собирательной

рекристаллизацией. Этот

процесс самопроизвольно развивается

при достаточно высоких температурах

в связи с тем, что укрупнение зерен

приводит к уменьшению свободной энергии

металла из-за уменьшения поверхностной

энергии.

Рост

зерен происходит в результате перехода

атомов от одного зерна к соседнему

через границу раздела; одни зерна при

этом постепенно уменьшаются в размерах

и затем исчезают, а другие становятся

более крупными, поглощая соседние

зерна. С повышением температуры рост

зерен ускоряется. Чем выше температура

нагрева, тем более крупными окажутся

рекристаллизованные зерна. Первичная

рекристаллизация полностью снимает

наклеп, созданный при пластической

деформации; металл приобретает

равновесную структуру с минимальным

количеством дефектов кристаллического

строения. Свойства металла после

рекристаллизации близки к свойствам

отожженного металла.

19.3. В зависимости от соотношения температуры деформации и температуры рекристаллизации различают холодную и горячую деформации. Холодной деформацией называют такую, которую проводят при температуре ниже температуры рекристаллизации. Поэтому холодная деформация сопровождается упрочнением (наклепом) металла.

Деформацию называют горячей, если ее проводят при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры.

При этих температурах деформация также вызывает упрочнение «горячий наклеп», которое полностью или частично снимается рекристаллизацией, протекающей при температурах обработки и при последующем охлаждении. В отличие от статической полигонизации и рекристаллизации, процессыполигонизации и рекристаллизации, происходящие в период деформации, называют динамическими.

При горячей обработке давлением (прокатке, прессовании, ковке, штамповке и т. д.) упрочнение в результате наклепа (повышение плотности дислокаций) непосредственно в процессе деформации непрерывно чередуется с процессом разупрочнения (уменьшением плотности дислокаций) при динамической полигонизации и рекристаллизации во время деформации и охлаждения. В этом основное отличие динамической полигонизации и рекристаллизации от статической.

Горячую деформацию в зависимости от состава сплава и скорости деформации обычно проводят при температурах (0,7-0,75) Тпл.

Когда металл после деформации имеет частично рекристаллизованную рекристаллизованную структуру, то такую обработку правильнее называть неполной горячей, или теплой, деформацией.