- •Цель и задачи курсового проектирования по дисциплине

- •Задание на курсовую работу

- •Эскиз детали

- •Маршрутная карта технологического процесса

- •1. Введение.

- •2. Расчет такта поточной линии.

- •3. Определение потребного количества оборудования по операциям технологического процесса.

- •3.1. Определение штучного времени по операциям.

- •Отсюда можно записать, что

- •3.2 Определение потребного количества оборудования по операциям.

- •3.3. Определение коэффициента загрузки оборудования по операциям.

- •4. Определение возможности многостаночного обслуживания.

- •4.1. Определение времени занятости рабочих.

- •4.2. Определение количество станков, обслуживаемых одним рабочим.

- •5. Построение графика работы оборудования, регламентации труда рабочих и изменения межоперационных оборотных заделов.

- •6. Расчет длительности производственного цикла обработки детали.

- •7. Расчет потребного количества производственных основных и вспомогательных рабочих, руководителей и специалистов, служащих, моп и фонда их заработной платы.

- •7.1. Определение потребного количествыа основных рабочих

- •7.2. Определение фонда заработной платы основных производственных рабочих [3,4]

- •7.2.1. Основной фонд заработной платы основных рабочих Определяется по сдельным расценкам за деталь, который находится из выражения

- •7.2.2. Дополнительный фонд зарабоной платы основных рабочих.

- •7.2.3. Начисления на социальное обеспечение с фонда заработной платы предприятий.

- •7.3. Определение потребного количества вспомогательных рабочих

- •7.3.1. Определение фонда заработной платы вспомогательных рабочих

- •7.4. Расчет потребного количества руководителей, специалистов и служащих и младшего обслуживающего персонала (моп)

- •7.4.1. Определение фонда заработной платы руководителей и специалистов, служащих и моп.

- •8. Расчет потребного количества режущего и мерительного инструмента

- •8.1. Расчет режущего инструмента

- •Расчет мерительного инструмента.

- •9. Разработка планировки участка

- •10. Выбор подъемно-транспортных средств [2,3]

- •11. Проектирование рабочего места в соответствии с требованиями научной организации труда.

- •12. Определение затрат на основные материалы.

- •13. Определение стоимости основных фондов

- •13.1. Стоимость здания

- •Можно найти стоимость здания по производственной площади из выражения

- •13.2. Определение стоимости основного и вспомогательного оборудования. [15,16,27].

- •Расчет стоимости основного и вспомогательного оборудования

- •13.3. Стоимость дорогостоящего инструмента и приспособлений

- •13.4. Стоимость производственного инвентаря

- •13.5. Стоимость хозяйственного инвентаря

- •14. Составление сметы цеховых расходов

- •14.1. Расчет сметы расходов на содержание и эксплуатацию оборудования.

- •14.1.1. Затраты на силовую электроэнергию.

- •14.1.2. Затраты на сжатый воздух

- •14.2. Расчет сметы общецеховых расходов.

- •15. Определение цеховой себестоимости детали

- •16. Составление сметы затрат на производство

- •17. Основные технико-экономические показатели участка.

- •Приложение 1

- •Приложение 2

- •Приложение 3

- •Приложение 4

- •Приложение 5

- •Библиографический список

4. Определение возможности многостаночного обслуживания.

4.1. Определение времени занятости рабочих.

Коэффициент многостаночного обслуживания m определяется по формуле [1,2].

![]() , (11)

, (11)

Где Тручнi время занятости (ручное) рабочего 1-ой операции, мин.

Тручнi = Твспi + Тперi + Такт. наблi. (12)

Знаем, что Топi = Тоi + Твспi, отсюда Твсп = Топi – Тоi,

где Тпер – время перехода рабочего от одного станка к другому. (берется в пределах 0,1…0,2 мин. На один переход);

Такт. набл. – время активного наблюдения рабочим за началом работы станка. (берется в пределах 0,05…0,1 мин. на одно наблюдение);

Тмашi – машинное время. Тмашi = Тоi – берется из задания.

Принимаем значение (Такт.набл. + Тпер.) = Const = (0,1 + 0,1) = 0,2 мин.

Определим значение Твспi и Тручнi для каждой операции.

Твсп1 = Топ – То = 1.82 – 0.73 = 1.09; Тручн1 = Твсп1 + Const = 1.09 + 0.2 = 1.29 мин.;

Твсп2 = 2.35 – 1.12 = 1.23; Тручн2 = 1.23 + 0.2 = 1.43 мин;

Твсп3 = 4.82 – 2.16 = 2.66; Тручн3 = 2.66 + 0.2 = 2.86 мин;

Твсп4 = 3.81 – 1.32 = 2.49; Тручн4 = 2.49 + 0.2 = 2.69 мин;

Твсп5 = 5.83 – 3.95 = 1.98; Тручн5 =1.88 +0.2 = 2.08 мин;

Твсп6 = 4.38 – 1.93 = 2.45; Тручн6 = 2.45 +0.2 = 2.65 мин;

Твсп7 = 1.53 – 0.42 = 1.11; Тручн7 = 1.11 + 0.2 = 1.31 мин;

Твсп8 = 2.10 – 0.92 = 1.18; Тручн8 = 1.18 + 0.2 = 1.38 мин;

4.2. Определение количество станков, обслуживаемых одним рабочим.

По формуле (7) найдем Mpi. Полученные значения округляются только в меньшую сторону до целых единиц и называются принятыми (Mпpi).

Mp1 < 0.73/1.29 + 1 = 1.566; Мпр1 = 1.

Мр2 < 1.12/1.43 +1 = 1.784; Мпр2 = 1.

Мр3 < 2.16/2.86 + 1 = 1.756; Мпр3 = 1.

Мр4 < 1.32/2.69 +1 = 1.49; Мпр4 = 1.

Мр5 < 3.95/2.08 + 1 = 2.9; Мпр5 = 2.

Мр6 < 1.93/2.65 + 1 = 1.73; Мпр6 = 1.

Мр7 < 0.42/1.36 + 1 = 1.31; Мпр7 = 1.

Мр8 < 0.92/1.38 + 1 = 1.67; Мпр8 = 1.

В результате проведенного расчета обнаружилось возможность обслуживание одним рабочим на 5- ой операции двух станков без ущерба их производительности.

Окнчательно Мпр принимается не вышечем Спр, то есть Мпр≤Спр.

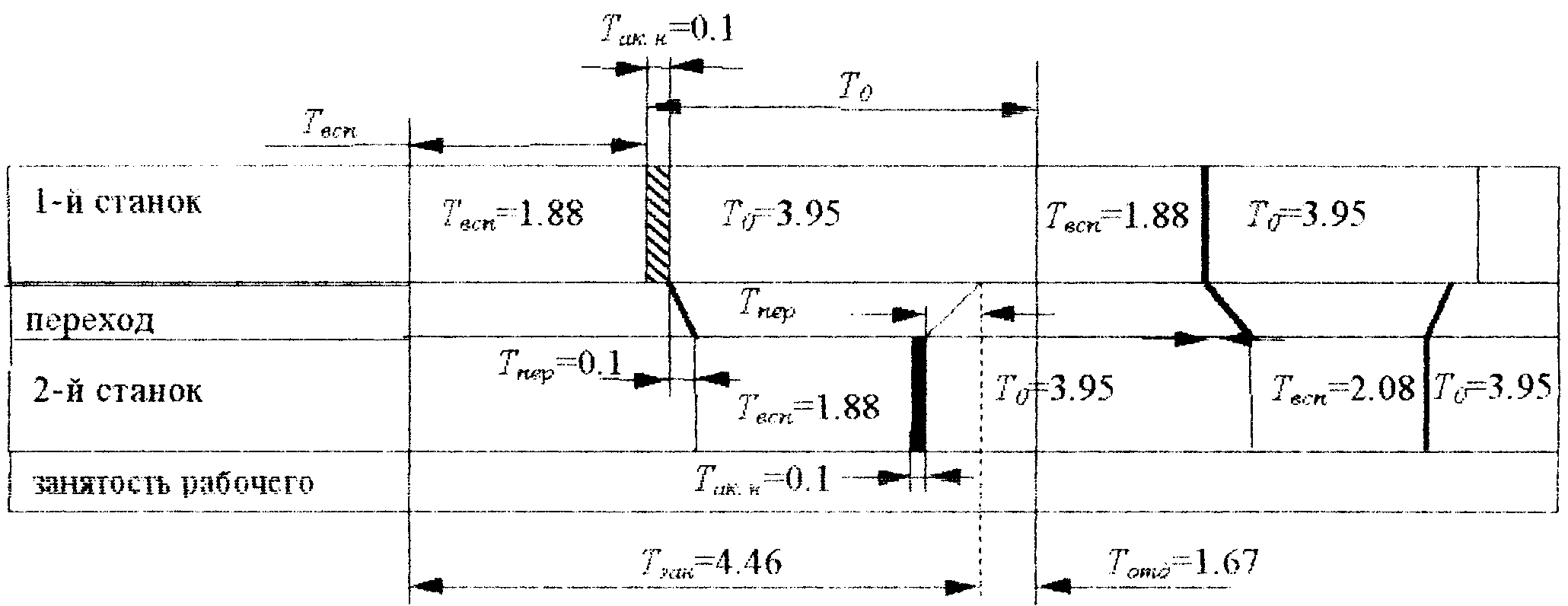

Строится циклограмма многостаночного обслуживания для 5-ой операции (рис. 1.2): Масштаб 1 мин. = 1 см.

Рис. 1.2. Циклограмма многостаночного обслуживания для 5- ой операции (время в мин.)

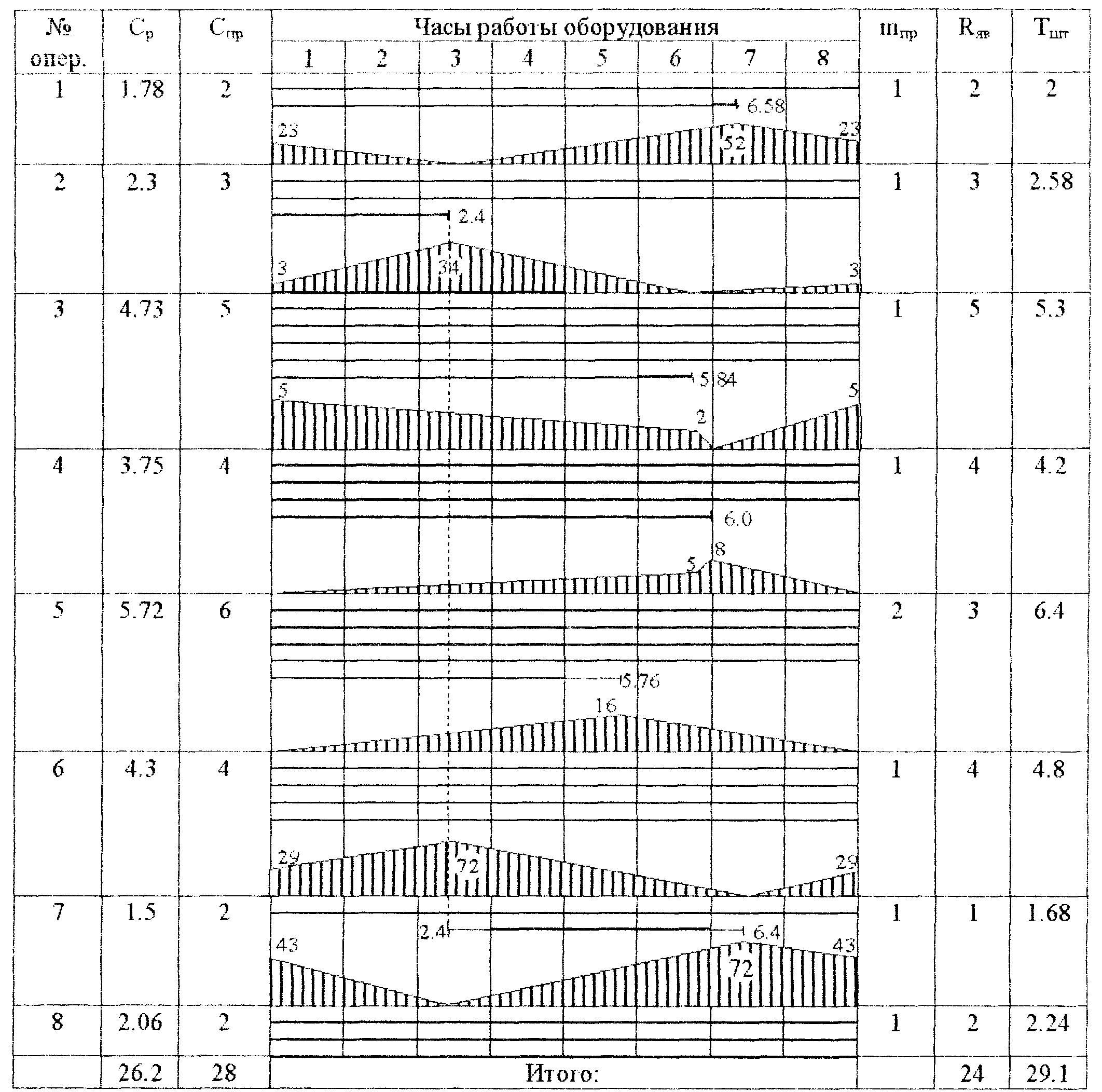

5. Построение графика работы оборудования, регламентации труда рабочих и изменения межоперационных оборотных заделов.

График работы оборудования строится по значениям Cpi для каждой 1- ой операции. Причем, целая часть значения Cpi проводится в виде сплошной черты на все восемь часов смены столько раз, сколько целых единиц до запятой. Например, для второй операции Cp2 = 2.3, то два станка работают полностью смену (8 часов) и проводятся две сплошные линии. А третий станок, он по графику должен работать не всю смену, а только ту часть времени, которая должна быть вычислена по дробной части после запятой (0.3 x 8 = 2.4ч). И так для каждой операции технологического маршрута.

После того, как будет построен график работы оборудования по всем операциям, необходимо его проанализировать и если это возможно произвести регламентацию труда рабочих. Регламентация проводится с целью, по возможности, загрузить рабочего так, чтобы он мог работать всю смену. Это не всегда удается, однако, если такая возможность имеется, то ее надо использовать. Например, на 2- ой операции рабочий на третьем станке всего лишь 2.4 ч. На 7-ой операции рабочий работает тоже лишь 4 ч. Поэтому, учитывая что на поточных линиях должно соблюдаться полностью взаимозаменяемость рабочих по выполнению любой операции технологического процесса, можно регламентировать труд рабочего: после выполнения 2-ой операции в течении 2.4 ч, он переходит на 7-ю операцию и там работает (0.5x8) = 4 часа. Таким образом, рабочий оказался загруженным 6.4 ч.

Кроме этого, происходит высвобождение рабочего на одной из этих операций. Как правило, рабочий закрепляется за той операцией, где выше разряд работы, ибо рабочий с более высоким разрядом может выполнять работу с более низким разрядом, а наоборот не допускается. В тех случаях, когда на операциях одинаковый разряд работ, то закрепление рабочего можно производить за любой из операций. В данном примере, операция 2 и операция 7 имеют одинаковый разряд работ, поэтому можно закрепить рабочего за любой из них. В примере, рабочий закреплен за 2-ой операцией. Возможны варианты, когда по графику работы оборудования возникает возможность регламентации труда рабочего не на двух, а трех и более операциях. В этом случае необходимо соблюдать лишь одно условие – время работы рабочего в смену не должно восьми часов.

Возможны ситуации, когда на некоторых операциях имеется многостаночность обслуживание и рабочий, например, часть рабочего времени в течение смены обслуживает несколько станков, а затем по графику работы оборудования, один из них он должен остановить и продолжать далее до конца смены работать на оставшихся. В этом случае считается, что рабочий все равно загружен полностью, но только работает до конца рабочей смены с меньшим количеством станков и переводить после остановки одного из станков на другие операции не допускается.

В качестве примечания следует отметить, что при расчете заработной платы рабочему, выполняющему операции технологического процесса с различным разрядом работ следует рассчитывать расценку за день по высшему разряду за деталь по высшему разряду из выполняемых.

После регламентации труда рабочего в соответствии с графиком работы оборудования подсчитывается явное число рабочих на смену (Rяв) и для ритмичной работы поточной линии строятся на графике эпюры межоперационных оборотных заделов. При расчете оборотных заделов необходимо, количество деталей со знаком (+) было равно количеству деталей со знаком (-) т.e. соблюдалось равенство [∑(+) = ∑(-)]. Знак (+) означает, что детали поступают в межоперационной задел, а знак (-) – расход деталей из задела. При построении эпюр очень важно, чтобы концы эпюр в начале и конце смены были на одинаковом уровне, имели одинаковое значение. Если это условие не соблюдается, то расчеты выполнены ошибочно. В качестве примечания следует отметить, что при расчетах межоперационных заделов дробная часть округляется до целых единиц в меньшую или большую сторону, но так, чтобы обязательно выдерживалось ранее указанное равенство [∑(+) = ∑(-)].

Построенные эпюры должны иметь вертикальную штриховку (рис.1.3). Межоперационные оборотные заделы рассчитываются по формуле

![]() , (13)

, (13)

где Тп – период времени работы оборудования на двух смежных операциях i, i+1 при неизменном их количестве, ч;

Тштi, Тштi+1 – норма штучного времени на смежных операциях i, i+1, мин;

Спрi, Спрi+1 – количество единиц оборудования, работающих на смежных операциях в течение периода Тп, шт.

Значение Тп определяется по ходу работы оборудования с начала смены. Например, для рассматриваемого примера для смежных операций 1-й и 2-й период времени будет составлять: на первом участке Тп = 2,4 ч, на втором участке Тп = 3,88 ч = (6,28 - 2,4), на третьем участке Тп = 1,72 ч = (8 - 6,28). Подобным образом определяется для последующих смежных операций: 2-й и 3-й, 3-й и 4-й и т.д. Оборотному значению задела на каждом участке помечаются соответствующим штрихом: "I", "II", "III" и т.д.

Для рассматриваемого примера определим величины межоперационных заделов:

Z’об1-2 = 2,4 ∙ 2 ∙ 60/2,00 – 2,4 ∙ 3 ∙ 60/2,58 = -23;

Z’’об1-2 = 3,88 ∙ 2 ∙ 60/2,00 – 3,88 ∙ 2 ∙ 60/2,58 = +52;

Z’’’об1-2 = 1,72 ∙ 1 ∙ 60/2,00 – 1,72 ∙ 2 ∙ 60/2,58 = -29;

Z’об2-3 = 2,4 ∙ 3 ∙ 60/2,58 – 2,4 ∙ 5 ∙ 60/5,3 = +31;

Z’’об2-3 = 3,44 ∙ 2 ∙ 60/2,58 – 3,44 ∙ 2 ∙ 60/5,3 = -34;

Z’’’об2-3 = 2,16 ∙ 2 ∙ 60/2,58 – 2,16 ∙ 2 ∙ 60/5,3 = +3;

Z’об3-4 = 5,84 ∙ 5 ∙ 60/5,3 – 5,84 ∙ 4 ∙ 60/4,2 = -3;

Z’’об3-4 = 0,16 ∙ 4 ∙ 60/5,3 – 0,16 ∙ 4 ∙ 60/4,2 = -2;

Z’’’об3-4 = 2 ∙ 4 ∙ 60/5,3 – 2 ∙ 3 ∙ 60/4,2 = +5;

Z’об4-5 = 5,76 ∙ 4 ∙ 60/4,2 – 5,76 ∙ 6, ∙ 60/6,4 = +5;

Z’’об4-5 = 0,24 ∙ 4 ∙ 60/4,2 – 0,24 ∙ 5 ∙ 60/6,4 = +3;

Z’’’об4-5 = 2 ∙ 3 ∙ 60/4,2 – 2 ∙ 5 ∙ 60/6,4 = -8;

Z’об5-6 = 5,76 ∙ 6 ∙ 60/6,4 – 5,76 ∙ 4, ∙ 60/4,48 = +16;

Z’’об5-6 = 2,24 ∙ 5 ∙ 60/6,4 – 5,24 ∙ 4 ∙ 60/4,48 = -16;

Z’’’об5-6 = 0;

Z’об6-7 = 2,4 ∙ 4 ∙ 60/4,48 – 2,4 ∙ 1 ∙ 60/1,68 = +43;

Z’’об6-7 = 4 ∙ 4 ∙ 60/4,48 – 4 ∙ 2 ∙ 60/1,68 = -72;

Z’’’об6-7 = 1,6 ∙ 4 ∙ 60/4,48 – 1,6 ∙ 1 ∙ 60/1,68 = +29;

Z’об7-8 = 2,4 ∙ 1 ∙ 60/1,68 – 2,4 ∙ 2 ∙ 60/2,24 = -43;

Z’’об7-8 = 4 ∙ 2 ∙ 60/1,68 – 4 ∙ 2 ∙ 60/2,24 = +72;

Z’’’об7-8 = 1,6 ∙ 1 ∙ 60/1,68 – 1,6 ∙ 2 ∙ 60/2,24 = -29.

Рис.1.3. График работы оборудования регламентации труда рабочих и изменения межоперационных оборотных заделов.