- •1 Общий раздел

- •1.1 Конструкция и служебное назначение детали

- •2 Технологический раздел

- •2.1 Тип производства и его характеристика

- •2.5 Расчет припусков на механическую обработку

- •2.7 Расчет режимов резания на две операции

- •2.8 Расчет норм времени на две операции

- •3 Конструкторский раздел

- •4 Организационный раздел

- •4.3 Расчет производственных площадей

- •4.4 Мероприятия по охране окружающей среды

- •4.5 Мероприятия по охране труда и противопожарной защите

- •5 Экономический раздел

- •5.2 Расчет затрат на материалы

- •5.4 Расчет цеховых расходов

- •6 Результирующий раздел

- •6.1 Расчет технико-экономических показателей участка

3 Конструкторский раздел

3.2

Проектирование приспособления для

обработки наружных поверхностей

3.2

Проектирование приспособления для

обработки наружных поверхностей

Проектируют и рассчитывают цанговый патрон с центробежно-инерционным приводом для точения наружных поверхностей на операцию 005 – токарно-винторезную с ЧПУ.

На этой операции на токарном станке с ЧПУ 16Б05Ф1 подрезают торец, точат наружные цилиндрические поверхности до диаметра 16 мм, с подрезкой торца буртика до диаметра 32 мм, и рассверливают отверстие до диаметра 10 мм, напроход точат фаску 0,7×45° по программе.

От электродвигателя, с помощью которого осуществляют все необходимые движения обрабатываемой детали и инструмента на станке, приводится во вращение вместе с обрабатываемой деталью специальное устройство, воссоздающее центробежные силы и преобразующие их осевые силы, приводящие в действие в действие зажимной механизм.

Обрабатываемая деталь вращается относительно оси «Х». Втулка 6 перемещается вдоль оси, приводит в действие зажимной механизм. Деталь закрепляется в цанге 9, на которой втулка 6 действует непосредственно. Перемещение втулки вызывается центробежной силой, которая возникает, если вместе с обрабатываемой деталью вращаются качающиеся грузы 7.

Раскрепление происходит при остановленном шпинделе станке при помощи пружины 5.

При конструировании патрона вес груза определяют [3, с.124] по формуле

Т = Рх

= (m∙ω2r´

- Pn)∙(K1

– K2f )

= (Gn2r´

- Pn)∙K,

(18)

)

= (Gn2r´

- Pn)∙K,

(18)

где G – вес одной пружины, G = 3 дан = 8×105 дан/см2;

n – число оборотов шпинделя в минуту, n = 1250 об/мин;

r´ - расстояние от оси вращения от центров массы пружины, r´ = 5;

Pn – сила сопротивления пружины;

К – коэффициент, К = 3.

Силу сопротивления пружины, Pn, определяют по формуле

Pn

=

Pn

=

(19)

(19)

где D – наружный диаметр пружины, D = 230 мм;

d – внутренний диаметр проволоки для пружины, d = 6 мм;

К – количество витков, К = 8;

λ – величина осадки, λ = 52/2 = 26.

Pn

= дан.

дан.

Т = [(3 ∙ 8 ∙ 103) ∙ 12502 ∙ 5 - 2544] ∙ 3 = 9 ∙ 102 кгс.

Необходимую силу Q, для изгиба каждого лепестка, определяют по формуле

Q = (20)

(20)

где – Е = (2,1÷2,0) ∙ 10в дан/см2 – модуль упругости;

J – осевой момент инерции сечения лепестка в месте его связи с цилиндрической частью цанги (лепесток рассматривается как консольная балка), см2;

y – стрела прогиба лепестка, равная половине зазора необходимого для пропуска детали через цангу, см;

l – длина лепестка от основания до середины конуса, см.

Т.к. J

=

где D –

диаметр наружной поверхности изгибающихся

лепестков, см; h

– толщина лепестков, см; α1

–

где D –

диаметр наружной поверхности изгибающихся

лепестков, см; h

– толщина лепестков, см; α1

–

половина

угла сектора лепестка цанги в рад,

то для изгиба одного лепестка потребуется

сила Q

=

половина

угла сектора лепестка цанги в рад,

то для изгиба одного лепестка потребуется

сила Q

= и

полная сила, на создание которой

расходуется сила тяги, будет равна сумме

сил n

∙ Q

+ W

или

и

полная сила, на создание которой

расходуется сила тяги, будет равна сумме

сил n

∙ Q

+ W

или

W + n

∙ Q

= W

+ (21)

(21)

где n – число лепестков цанги.

Входящую в эту формулу силу W зажима детали можно определить в зависимости от вертикальной Pz и горизонтальной Px составляющих силы резания по формулам:

при наличии упора

W1

=

при отсутствии упора

W2 =

Разделив первое уравнение на второе, имея в виду, что Px ≈ 0,25∙Pz, получают

(22)

(22)

При f1

= 0,1÷0,15,

≈1,

т.е. в том и другом случае силы зажима

практически одинаковы, а величины силы

тяги существенно различны. Формулы для

определения силы тяги в рассматриваемых

случаях имеют следующий вид:

≈1,

т.е. в том и другом случае силы зажима

практически одинаковы, а величины силы

тяги существенно различны. Формулы для

определения силы тяги в рассматриваемых

случаях имеют следующий вид:

при наличии упора

T

= W

[tg

(α+ρ)

+ f2]

+ Q(tgα+f1)∙n;

T

= W

[tg

(α+ρ)

+ f2]

+ Q(tgα+f1)∙n;

при отсутствии упора

T = W tg (α+ρ) + Q(tgα+f1)∙n.

3.2 Проектирование режущего инструмента для рассверливания отверстия диаметром 10 мм

Необходимо рассчитать и сконструировать спиральное сверло из быстрорежущей стали с коническим хвостовиком для обработки сквозного отверстия глубиной 20 мм в заготовке из конструкционной стали с пределом прочности σв = 530 МПа (≈53 кгс/мм2).

Определяют диаметр сверла. По ГОСТ 19257-73 находят необходимый размер сверла 10 мм.

Режимы резания по нормативам S = 0,2 мм/об; скорость резания V = 25,12 м/мин. Осевую силу Рх, Н, вычисляют по формуле

Рх = 9,81∙ С∙Dх ∙ Sоy ∙ Км, (23)

Рх = 9,81 ∙ 68 ∙ 102 ∙ 0,20,7 ∙ 0,77 = 1643.

Момент силы сопротивления резанию (крутящий момент), Н∙м, вычисляют по формуле

Мс.р = 9,81 ∙ С ∙ Dz ∙ Sо ∙ Км, (24)

Мс.р = 9,81 ∙ 0,0345 ∙ 102 ∙ 0,20,8 ∙ 0,77 = 7,1.

Определяют номер конуса Морзе хвостовика.

Момент трения между хвостовиком и втулкой, Мт.р, вычисляют по формуле

(25)

(25)

Приравниваем момент трения к максимальному моменту сил сопротивления резанию, т.е. к моменту, создающемуся при работе затупившимся сверлом,

который увеличивается до 3 раз по сравнению с моментом, принятым для нормальной работы сверла.

Следовательно,

(26)

(26)

Средний диаметр конуса хвостовика

dср

(27)

(27)

или

dср

=

(28)

(28)

где Мср ≈ 7,1 Н∙м – момент сопротивления сил резанию;

Рх = 1643 Н (≈164,3 кгс) – осевая составляющая силы резания;

µ = 0,096 – коэффициент трения стали по стали;

θ – для большинства конусов Морзе равен приблизительно 1°30´; sin 1°30´ = 0,02618; ∆θ = 5´ - отклонение угла конуса.

dср

=

По ГОСТ 25557-82 выбирают ближайший большой конус, т.е. конус Морзе №0 с лапкой, со следующими конструктивными размерами: D1 = 9,2 мм; d2 = 6,1 мм; l4 = 6,1 мм; l = 59,5 мм; конусность 1 : 19,212 = 0,05205.

Определяют

длину сверла. Общая длина L;длины

рабочей части l0

хвостовика и шейки l2

могут быть приняты по ГОСТ 4010-77: L

= 168 мм; l0

= 87 мм; l2

= 65,5 мм; d1

= D1

– 1,0 = 9,2 – 1,0 ≈ 8 мм. Центровое отверстие

выполняют по форме в ГОСТ 14034-74.

Определяют

длину сверла. Общая длина L;длины

рабочей части l0

хвостовика и шейки l2

могут быть приняты по ГОСТ 4010-77: L

= 168 мм; l0

= 87 мм; l2

= 65,5 мм; d1

= D1

– 1,0 = 9,2 – 1,0 ≈ 8 мм. Центровое отверстие

выполняют по форме в ГОСТ 14034-74.

Определяют геометрические и конструктивные параметры рабочей части

сверла. По нормативам [] находят форму заточки ДП (двойная с подточкой

перемычки). Угол наклона винтовой канавки ω = 30°. Углы между режущими кромками: 2φ = 118°; 2φ0 = 70°. Задний угол α = 11°. Угол наклона поперечной кромки ψ = 55°. Размеры подточенной перемычки А = 2 мм; l = 2 мм. Шаг винтовой канавки определяют по формуле

(29)

(29)

мм.

мм.

Толщину dc сердцевины сверла выбирают в зависимости от диаметра сверла: (0,19-0,15)D, принимают толщину сердцевины у переднего конца у переднего конца сверла равной 0,14D. Тогда dс = 0,14D = 0,14 ∙ 10 = 1,4 мм. Утолщение сердцевины по направлению к хвостовику 1,4 – 1,8 мм на 100 мм длины рабочей части сверла. Принимают это утолщение равным 1,5 мм.

Обратная конусность сверла (уменьшение диаметра по направлению к хвостовику) на 100 мм длины рабочей части должна составлять: 0,04…0,10. Принимают обратную конусность 0,08 мм.

Ширина пера В = 0,58D = 0,58 ∙ 10 = 5,8 мм.

Ширину ленточки (вспомогательной задней поверхности лезвия) f0 и высоту затылка по спинке К выбирают по таблице 63 [неф.с/з]. В соответствии с диаметром сверла D, f0 = 0,09; К = 0,4 мм.

Предельные отклонения

диаметров сверла D

= 10h9(-0,043)

мм. Допуск на общую длину и длину рабочей

части сверла равен удвоенному допуску

по 14-му квалитету с симметричным

расположением предельных отклонений

(±

)

по

)

по  ГОСТ25347-82.

Радиальное биение рабочей части сверла

относительно оси хвостовика не должна

превышать 0,15 мм.

ГОСТ25347-82.

Радиальное биение рабочей части сверла

относительно оси хвостовика не должна

превышать 0,15 мм.

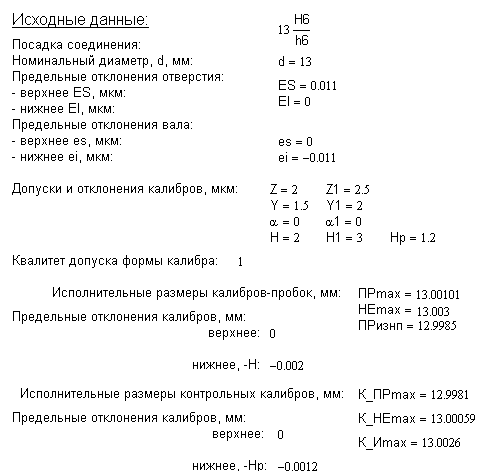

3.3 Проектирование измерительного средства для контроля отверстия

диаметром 13Н6

Для контроля отверстия диаметром 13Н6 проектируем калибр-пробку.