- •3. Технология монолитного железобетона.

- •4. Силикатные материалы и технологии их изготовления.

- •5. Асбестоцементные материалы.

- •6. Строительные растворы, классификация, технология приготовления.

- •7. Сухие строительные смеси (шпаклевки, клеи, растворы и бетоны).

- •8. Битумные и дегтевые вяжущие вещества.

1. Железобетон – материал, изделия и конструкции.

Железобетон - это материал, в котором в единое целое соединены стальная арматура и бетон. Частично бетон защищает металл арматуры от коррозии и воспринимает в этом композите сжимающие напряжения, а арматура - растягивающие усилия.

Материалами для железобетона служат различные бетоны и арматура. Для изготовления сборных железобетонных конструкций применяют тяжелые, легкие и ячеистые бетоны. В зависимости от назначения конструкций и условий их эксплуатации для бетонов применяют разнообразные вяжущие вещества: портландцемент и его разновидности, для силикатных бетонов — известь, известково-шлаковые, известково-зольные и др.

Армируют железобетонные изделия отдельными стержнями, сетками, плоскими и пространственными каркасами, проволокой; перед бетонированием в форму устанавливают также закладные детали, монтажные петли. Стержневая арматура может быть горячекатаной, термически упрочненной и упрочненной в холодном состоянии.

Стержневая горячекатаная арматура выпускается гладкой (класс A-I) и периодического профиля — классов А-II, A-III, А-IV, A-V. Горячекатаная арматура периодического профиля имеет более высокий предел текучести, при изготовлении ее подвергают термическому упрочнению, поэтому при обозначении класса стали добавляют букву «т»: Ат-IV, At-V и Ат-VI. Коррозионностойкие стали в обозначении класса содержат букву «К», например, A-IVK, A-VK, А-VIК. Арматурные стержни, из которых свариваются арматурные сетки, каркасы имеют диаметр 6-80 мм. Арматурная проволока также может быть гладкой (классы В-1 и В-II) и периодического профиля.. Для изготовления предварительно напряженных железобетонных конструкций предпочтение отдается стержневой арматуре классов A-V, А-VI и Ат-V, At-IV, высокопрочной проволоке и арматурным канатам из нее. Помимо рабочей арматуры (обычной и предварительно напряженной) при изготовлении железобетонных конструкций и изделий используют монтажную и распределительную арматуру.

Количество, класс, диаметр стали для рабочей арматуры определяют методом расчета, а монтажную и распределительную арматуру выбирают, руководствуясь конструктивными соображениями. Для стыкования сборных конструкций и изделий (на строительной площадке при возведении зданий и сооружений) в них предусматривают стальные закладные детали определенной конфигурации и размеров.

В последние годы в России вместо стальной арматуры иногда используют стеклопластиковую арматуру, изготовленную из алюмоборосиликатных волокон.

Железобетонные изделия и конструкции выпускаются различных типоразмеров, они могут быть сплошными и пустотелыми, однослойными, двух- и трехслойными в сочетании с теплоизоляционными и другими материалами. Для сборного строительства жилых, общественных, промышленных зданий широко используют железобетонные перекрытия, панели наружных и внутренних стен, лестничные площадки и марши, фундаментные плиты и блоки. В каркасно-панельных зданиях основные нагрузки воспринимает на себя каркас, состоящий из колонн и горизонтальных конструкций — ригелей. Плиты перекрытий опираются на ригели, при безригельных зданиях — на колонны. В зданиях без каркаса нагрузки воспринимают панели стен, перегородок, перекрытий. В некоторых зданиях металлические водопроводные и канализационные трубы монтируют внутрь железобетонных блоков и панелей, из которых путем стыкования на строительной площадке собирается канализационная или водопроводная сеть. Для устройства вентиляции применяют блоки с круглыми или прямоугольными отверстиями. Ускорение сроков строительства достигается при применении санитарно-технических кабин с установленным внутри них оборудованием, блоков-комнат, блоков-квартир, наружных стеновых панелей с максимальной степенью их наружной и внутренней отделки, выполняемой на заводах.

В промышленных большепролетных зданиях применяют своды-оболочки разнообразных конструкций (цилиндрические, двойной кривизны и др.). При строительстве промышленных зданий используют колонны, балки, арки, фермы, а также специальные сооружения из сборного железобетона: резервуары, водонапорные башни, силосы, градирни.

р |

а – фундамент под колонны, б – блоки ленточного фундамента, в – колонна, г – наружная стеновая панель, д – многопустотная плита, е – ребристая плита, ж – плита 2Т. |

рис.

1.2 |

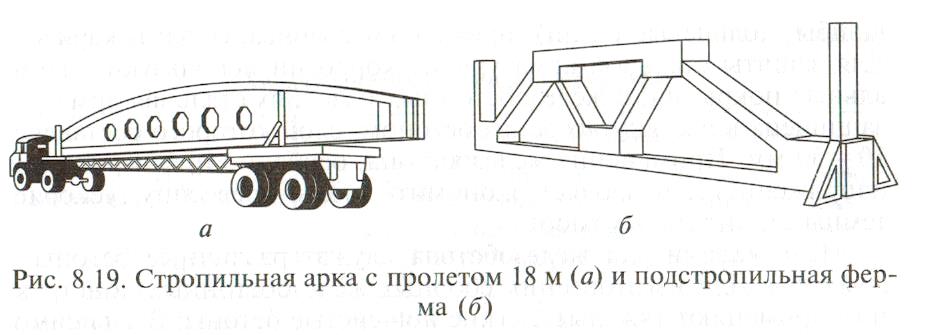

а. Стропильная арка с пролетом 18 м. б. Подстропильная ферма. |

Все более широкое применение находят армоцементные конструкции, в которых мелкозернистый бетон и стальная арматура в виде сеток равномерно распределены по сечению конструкции и работают под нагрузкой как единая монолитная система. Эти конструкции применяют в пространственных покрытиях зданий и сооружений. Армоцемент отличается более высокой трешиностойкостью, огнестойкостью, водонепроницаемостью по сравнению с обычным железобетоном (рис. 8.20).

Теория железобетона продолжает развиваться и совершенствоваться. Для увеличения сцепления с бетоном на концах гладких арматурных стержней делают крюки, применяют арматуру периодического профиля, используют различные анкера (коротыши, шайбы, кольцевые петли), применяют сварные сетки и каркасы.

2. Технологические схемы изготовления железобетонных изделий.

Производство сборных железобетонных изделий и конструкций осуществляют на заводах и полигонах. Процесс изготовления состоит из следующих основных технологических операций: подготовка сырьевых материалов; приготовление бетонной смеси; изготовление арматуры; чистка, сборка, смазка формы, в которую устанавливают арматуру; укладка бетонной смеси в форму и ее уплотнение; твердение отформованных изделий и конструкций (обычно в условиях тепловлажностной обработки).

Технологические схемы изготовления сборных железобетонных изделий составляются в соответствии со способами их производства. Производство железобетонных изделий осуществляется в неперемещаемых формах — при стендовой и кассетной технологии, в перемешаемых формах — при агрегатно-поточной и конвейерной технологии, а также непрерывном формовании на прокатных станах. При стендовом и кассетном способах форма (кассета) в течение всего цикла производства остается на одном месте — стенде, который представляет собой железобетонную площадку с гладкой поверхностью, разделенную полосами на отдельные технологические участки. Технологическое оборудование для выполнения отдельных операций по укладке арматуры, бетонной смеси и ее уплотнению перемещается последовательно от одной формы (кассеты) к другой. Твердение отформованных изделий и их распалубка после набора отпускной прочности бетоном осуществляются также на этом месте без перемещения форм.

Стендовый способ целесообразен при производстве железобетонных изделий большого размера: плит перекрытий, ферм, балок, колонн и других изделий для промышленного и транспортного строительства, так как перемешать такие формы в процессе производства сложно. Стендовый способ часто применяется на полигонах.

Кассетный способ — разновидность стендового, изделия изготовляют в вертикальных формах — кассетах, состоящих из ряда отсеков, разделенных друг от друга стальными стенками — перегородками (рис. 2.1). В кассетной установке полностью осуществляется весь технологический процесс производства тонкостенных изделий (панелей наружных и внутренних стен, лестничных площадок и маршей). Кассетная установка оснащена вибрирующими устройствами для уплотнения уложенной в нее бетонной смеси и специальными устройствами для обогрева изделий паром или электрическим способом. После затвердения бетона стенки кассет раздвигаются и готовое изделие поднимается краном (кран-балкой) вверх и переносится на промежуточный склад, а затем в камеру дозревания. Если бетон в кассете набирает отпускную прочность, изделие сразу отправляется на заводской склад готовой продукции либо на стройку. Кассеты занимают небольшую производственную площадь. Поскольку изделия имеют небольшую толщину и практически закрыты металлическими стенками, то применяют ускоренный режим тепловой или гепловлажностной об работки, не опасаясь больших температурных напряжений и испарения воды из бетона.

|

Рис. 2.1 Изготовление сборных железобетонных изделий кассетным способом: 1 – станина; 2 – разделительная стенка; 3 – отсек для формования панели; 4 – отсеки для пара; 5 – фиксирующие упоры; 6 – крайняя утепленная стенка; 7 – механизм сжатия кассеты; 8 – привод; 9 – упорный дожимной винт.

|

Эта технология дает экономию стали, так как монтажной арматуры в изделиях нет, поскольку они (чаше всего панели наружных и внутренних стен) находятся в вертикальном положении с момента изготовления до монтажа в зданиях и кантовать их не приходится. Однако на изготовление самих кассет требуется большое количество стали и при формовании необходимо применять высокопластичные или литые бетонные смеси, что приводит к повышенному расходу цемента и трешинообразонанию за счет большой усадки.

При агрегатно-поточном способе формы (поддоны) при изготовлении изделий перемешаются от поста к посту краном или тельфером (количество постов обычно составляет 4 – 6). На каждом посту выполняются определенные работы. Продолжительность работ может колебаться от нескольких минут (сборка или смазка формы) до нескольких часов (твердение изделий в камерах), поэтому перемещение формы происходит с различными интервалами времени. Преимущество агрегатно-поточного способа состоит в универсальности основного технологического оборудования (бетоноукладчики, виброплошалки и др.), поэтому при замене форм можно быстро наладить выпуск новых изделий. Эта технология экономически целесообразна при выпуске изделий широкой номенклатуры. И России ее используют на заводах со средней годовой производительностью до 100 тыс. м3 железобетонных изделий

Конвейерный способ применяют на заводах с большой производительностью при выпуске однотипных изделий (например, два типоразмера железобетонных панелей перекрытий). При этом способе технологическая линия работает по принципу замкнутого пульсирующего конвейера. Изделие перемешается на тележках по рельсовому пути от поста к посту с интервалом времени, необходимым для выполнения наиболее продолжительных работ на каком-либо посту (например, через 15 мин), т.е. через строго одинаковые промежутки времени. Эта технология позволяет максимально механизировать и автоматизировать основные операции, однако при строительстве цехов требуются большие капиталовложения и достаточно трудно перейти на выпуск изделий других типоразмеров. На заводах с конвейерной технологией пропаривание изделий обычно осуществляется в пропарочных камерах туннельного типа. По этой технологии работают заводы большой мощности.

Разновидностью конвейерной технологии является производство железобетонных изделий на вибропрокатных станах. Это производство полностью механизировано и осуществляется непрерывно. Первая конструкция вибропрокатного стана была предложена Н. Я. Козловым. Весь процесс изготовления изделий, начиная от приготовления бетонной смеси и заканчивая выдачей готовых изделий, осуществляется на одном агрегате – вибропрокатном стане. Этим методом изготовляют ребристые и плоские плиты для подземных коллекторов, плоские железобетонные панели перекрытий толщиной 140 мм размером на комнату, панели для межкомнатных и межквартирных несущих стен толщиной 140-160 мм и др.

Вибропрокатный стан представляет собой движущийся конвейер, состоящий из бесконечной формующей ленты, натяжной и приводной станции, формующей и калибрующей секций, а также из секции тепловой обработки. Рельеф поверхности формующей ленты выбирается в зависимости от вида изделия. Например, при формовании ребристых изделий ленту набирают из звеньев с кессонообразователями, а для изготовления плоских панелей – из плоских звеньев (листов). Лента является своеобразной формой, на которой происходит изготовление изделия.

Над вибропрокатным станом монтируется узел по изготовлению бетонной смеси (дозаторы, шнек-смеситель, бетоносмеситель непрерывного действия). В конце установки монтируются обгонный рольганг и опрокидыватель, с помощью которого изделие, отформованное в горизонтальном положении, переводится в вертикальное, после чего поднимается краном и транспортируется на склад готовой продукции.

Формующая

секция прокатного стана состоит из

бетоноукладчика, вибробалки и шнековой

фрезы, срезающей избыток бетона после

его предварительного уплотнения

вибробалкой. Дальнейшее уплотнение

бетонной смеси осуществляется

калибрующей

секцией. Секция тепловой

обработки представляет собой щелевую

камеру длиной 60 м, в которой свежсотформованные

изделия подвергаются контактному

прогреву паром с температурой 105-101 С,

подаваемым под формующую ленту. Изделия

в этой секции стана плотно закрыты со

всех сторон: снизу — формующей лентой,

сверху – паронепроницаемой теплостойкой

накрывочной лентой, а с боков – бортовой

оснасткой. Время тепловлажностной

обработки составляет – 2-5 ч в зависимости

от видов

бетона и изделия. На заводах

России работают прокатные станы других

конструкций, например двухъярусные.

С,

подаваемым под формующую ленту. Изделия

в этой секции стана плотно закрыты со

всех сторон: снизу — формующей лентой,

сверху – паронепроницаемой теплостойкой

накрывочной лентой, а с боков – бортовой

оснасткой. Время тепловлажностной

обработки составляет – 2-5 ч в зависимости

от видов

бетона и изделия. На заводах

России работают прокатные станы других

конструкций, например двухъярусные.

3. Технология монолитного железобетона.

Монолитный железобетон в отличие от сборного железобетона применяется для возведения зданий и сооружений, разнообразных по конструктивным решениям и архитектурным формам. В бывшем СССР преобладал сборный железобетон, из которого по типовым проектам строились жилые дома, заводы, общественные здания. В последние годы увеличился объем монолитных железобетонных зданий и сооружений. При их возведении основные технологические операции - монтаж опалубки, установка арматуры и укладка бетонной смеси в опалубку, уплотнение бетонной смеси, твердение бетона и уход за ним – осуществляются на строительных площадках. Монолитный железобетон экономически выгоден при использовании индустриальных методов строительного производства. В зависимости от архитектурных форм используют различную опалубку: стационарную; разборно-переставную; скользящую, перемещаемую в горизонтальном направлении и др. Монолитное строительство ведется в основном из тяжелого иди легкого бетона на пористых заполнителях, наружные стены – из легких и особо легких (ячеистых) бетонов. При строительстве атомных станций, химических предприятий и других объектов соответственно используют специальные бетоны: особо тяжелые, кислотоупорные, жаростойкие, гидротехнические и др. Арматуру изготовляют в арматурно-сварочных цехах или на железобетонных заводах в виде укрупненных элементов, транспортируют на строительную площадку и устанавливают в соответствии с рабочими чертежами в опалубку.

Бетонную смесь и товарный бетон доставляют с механизированных (автоматизированных) бетоно-смеситсльных узлов (заводов) автосамосвалами, а при значительных расстояниях – автобетоносмесителями. В автобетоносмесителях бетонные смеси не расслаиваются, так как перемешиваются при транспортировке и сохраняют однородность. Бетонную смесь часто приготовляют в барабане автобстоносмеситсля, в этом случае сухие компоненты бетонной смеси в заданных количествах загружают в барабан автобетоносмесителя на центральном бетоносмесительном узле завода, за 5 – 8 мин до доставки ее на строительную площадку в смеситель добавляют воду, жидкие добавки и перемешивают в пути.

При монолитном строительстве применяют обычно бетонные смеси с осадкой стандартного конуса 1 – 3 см (фундаменты, подпорные стенки и т.п.): при бетонировании конструкций, густо насыщенных арматурой, тонких стенок, колонн с малым поперечным сечением и других применяют смеси с осадкой конуса 6-8 см.

На строительной площадке для транспортирования и укладки бетонной смеси применяют краны, транспортеры, пневмонасосы и пневмонагнетатсли. При пневматическом способе бетонные смеси транспортируются по трубам с помощью сжатого воздуха на расстояние до 150 м. Уложенную в опалубку бетонную смесь уплотняют навесными и переносными глубинными или поверхностными вибраторами. Бетонирование монолитных строений ведется непрерывно или с перерывами, т.е. участками, блоками.

Непрерывную укладку бетонной смеси осуществляют в тех случаях, когда необходимо получить повышенную монолитность и однородность бетона, и поэтому рабочие швы нежелательны (в предварительно напряженном железобетоне, при бетонировании фундаментов, которые будут воспринимать динамические нагрузки). При бетонировании массивных конструкций и сооружений (плотины, шлюзы, набережные) работы ведут участками и оставляют рабочие швы в местах с наименьшим напряжениями.

Для укладки бетонной смеси во избежание ее расслоения используют вертикальные «хоботы», наклонные лотки, виброжелоба, чтобы высота падения смеси не превышала

2 м. Бетонную смесь укладывают слоями, хорошо уплотняя вибраторами. Шаг перестановки внутренних вибраторов не должен превышать полутора радиусов их действия. Чтобы обеспечить благоприятные температурно-влажностные условия для твердения, сразу же после уплотнения бетона за ним начинается уход до достижения проектной прочности.

В летнее время поверхность свежеуложенного бетона предохраняют от высыхания, а в первые часы – от дождя. Поэтому открытые горизонтальные поверхности покрывают слоем влажного песка, опилок или увлажненной мешковиной, пленками и такое защитное покрытие периодически увлажняют по достижении бето- ном не менее 70% проектной прочности.

Вертикальные поверхности после снятия опалубки периодически поливают водой. В районах с сухим жарким климатом при бетонировании больших площадей для сохранения влаги в бетонной смеси используют пленкообразующие защитные составы, отражающие солнечный свет, полимерные пленки.

При монолитном строительстве зимой в России разработаны методы зимнего бетонирования: закрывают опалубку утеплителями - «метод термоса» для сохранения тепла в бетонной смеси; изготовляют теплые бетонные смеси, подогревая воду и заполнители; применяют электропрогрев; вводят противоморозные добавки, понижающие температуру замерзания воды, а также добавки, ускоряющие твердение бетона, и комплексные добавки. После достижения бетоном проектной прочности производят распалубку и загружают конструкцию реально действующей (по проекту) нагрузкой. |

Сборно-монолитный железобетон представляет собой сочетание сборных железобетонных элементов с монолитным бетоном (бетоном омоноличивания). После затвердения монолитного бетона сборно-монолитная конструкция работает как единое целое. В этих случаях необходимо обеспечить надежное сцепление нового и старого бетона. Старым называют сборные элементы, а новым – монолитный бетон. Преимущество сборномонолитного железобетона состоит в том, что он не требует специальной опалубки, его стоимость ниже. Сборные элементы (колонны, балки, фермы) обычно являются предварительно напряженными. В новом (монолитном) бетоне в опорных участках устанавливают арматуру, что обеспечивает неразъемность соединений элементов.

ис.

1.1

ис.

1.1