- •1 Общая часть

- •1.1 Описание изделия, сборочной единицы и детали

- •1.2 Анализ технологичности сборочной единицы плунжерной пары

- •1.3 Материал сборочной единицы и его свойства

- •1.4 Определение типа производства

- •2 Технологическая часть

- •2.1 Анализ существующих способов восстановления плунжерной пары

- •2.2 Разработка технологического процесса восстановления плунжерной пары

- •005 Моечная (а)

- •010 Дефектовочная (а)

- •015 Доводочная (а)

- •020 Доводочная (а)

- •2.3 Разработка участка по восстановлению плунжерной пары

- •3 Конструкторская часть

- •3.1 Последовательность конструирования

- •3.1.1 Обеспечение жесткости и точности приспособлений

- •3.1.2 Описание приспособления и принцип его работы

- •3.2 Расчет на прочность деталей

- •3.2.1 Расчет сварного шва

- •4 Охрана труда

- •4.1 Анализ санитарно-гигиенических условий труда

- •4.2 Требования безопасности при работе на испытательном стенде

- •4.2.1 Общие требования безопасности

- •4.2.2 Требования безопасности перед началом работы

- •4.2.3 Требования безопасности во время работы

- •4.2.4 Требование безопасности по окончании работы

- •4.2.5 Требования безопасности в аварийных ситуациях.

- •4.3 Анализ опасных зон стенда топливного ки-22205

- •4.4 Пожарная безопасность по охране труда

- •5 Охрана окружающей среды

- •5.1 Законодательство Республики Казахстан в области охраны окружающей среды

- •5.2 Экологический кодекс Республики Казахстан

- •5.3 Анализ негативных факторов и мероприятия по сохранению экологической обстановки при процессе восстановления плунжерных пар тракторов “Кировец”

- •6 Экономическая часть

- •6.1 Организационный раздел

- •6.2 Капитальные вложения на оборудования

- •6.3 Расчет затрат на основные средства

- •6.4 Расчет стоимости оснастки и инструмента

- •6.5 Расчет затрат на амортизацию

- •6.6 Планирование потребности в материально-технических ресурсах

- •6.7 Расчет фонда оплаты труда

- •6.8 Расчет фактического годового дохода работающего на участке

3.1.1 Обеспечение жесткости и точности приспособлений

Для получения заданной точности обработки конструируемое приспособление должно быть достаточно жестким. Жесткость в первую очередь обеспечивается в направлении действия сил зажима и резания. Для этой цели следует применять конструкции приспособлений по возможности с малым количеством стыков и устранять внецентренное приложение нагрузки. Предпочтительны цельные или сварные конструкции деталей, менее желательны конструкции сборные.

Для уменьшения контактных деформаций стыков, работающих на сжатие, необходимо улучшить класс чистоты сопряженных поверхностей, применяя шлифование или шабрение. Контактные деформации в неподвижных стыках могут быть уменьшены сильной предварительной затяжкой соединяющих их крепежных деталей. Плоские стыки менее жестки на изгиб, чем на кручение. В стыках, работающих на изгиб, рекомендуется располагать болты неравномерно, смещая их по возможности дальше от нейтральной оси. В этом случае целесообразно сокращать поверхность прилегания сопрягаемых деталей в области нейтральной оси.

Погрешность изготовления приспособлений не влияет на точность выполняемых размеров, получаемых обычным или мерным инструментом, а также на погрешность формы обрабатываемых поверхностей. При использовании одноместного приспособления заданный размер обеспечивается соответствующей настройкой станка путем обработки пробных деталей или по эталону. В случае многоместного приспособления имеются отклонения от этого правила. Из-за разного размера гнезд данного приспособления обрабатываемые в нем заготовки могут получиться разных размеров.

3.1.2 Описание приспособления и принцип его работы

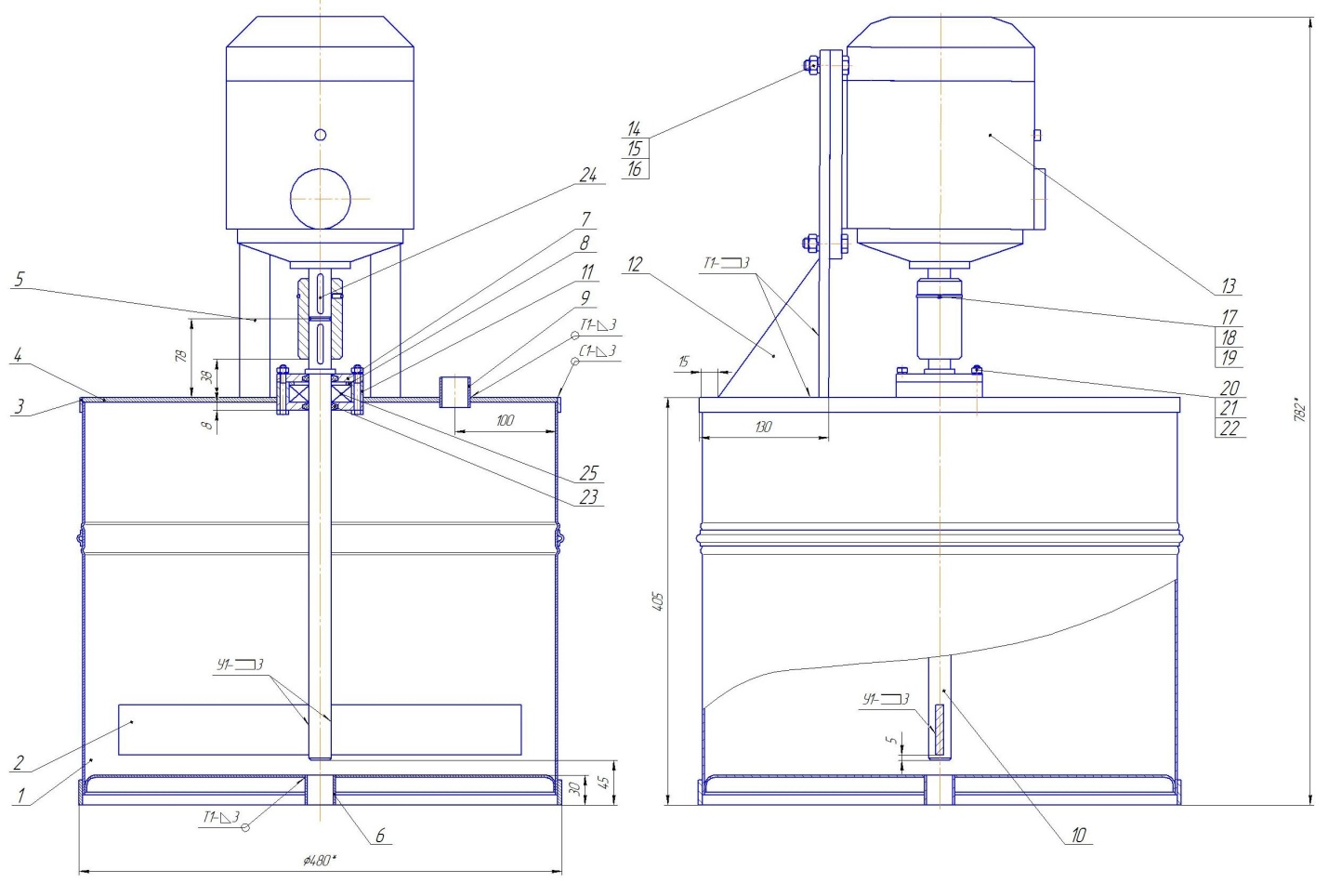

Приспособлениями называются дополнительные устройства, используемые для механической обработки, сборки и контроля деталей, сборочных единиц и изделий. Данное приспособление представляет собой конструкцию которая состоит из бака, куда наливается дизельное топливо с наноматериалом, мешалки которая не дает наноматериалам оседать на дно бака тем самым повышая эффективность восстановления, и электродвигателя которая соединяется с мешалкой.

Восстановление работоспособности плунжерных пар ТНВД производят в следующей последовательности:

Топливный насос и устройство устанавливаются на обкаточный стенд КИ-22205-01 и закрепляются. Подкачивающий насос соединяется с емкостью для смеси с наноматериалом, который подает эту смесь к головке ТНВД.

Соединяем секции плунжерных пар трубопроводами высокого давления через аккумулирующее устройство с манометром. Аккумулирующее устройство подсоединяется через клапан сброса давления к емкости для смеси с наноматериалом, которую наполняем рабочей смесью.

Устанавливаем на рейку ТНВД устройство для перемещения рейки.

- Включаем основной двигатель стенда КИ-22205-01 и устанавливаем частоту вращения вал ТНВД. По манометру контролируем давление в над плунжерном пространстве.

Рисунок 3.1 Приспособление для стенда

3.2 Расчет на прочность деталей

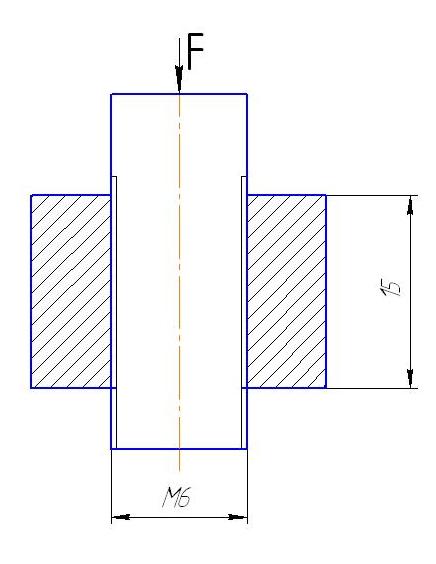

Условие прочности по формуле:

![]() ,где

(3.1)

,где

(3.1)

F – нагрузка на резьбу, Н

m- коэффициент, учитывающий неравномерность нагрузки витков резьбы принимается равным единице

d1- внутренний диаметр резьбы, мм

k – коэффициент полноты резьбы. Для треугольной 0,75

[τсрез] = 50……100 МПа по талб 3[17]

Схема действия сил рис 3.1

Рисунок 3.2 Схема действия силы на резьбу

Согласно табл 6 стр 42[17] сила по моменту затяжки равна F =200 Н

Тогда

![]() 16,98

МПа ≤ [τсрез]

16,98

МПа ≤ [τсрез]

Условие прочности выполняется