- •1 Общая часть

- •1.1 Описание изделия, сборочной единицы и детали

- •1.2 Анализ технологичности сборочной единицы плунжерной пары

- •1.3 Материал сборочной единицы и его свойства

- •1.4 Определение типа производства

- •2 Технологическая часть

- •2.1 Анализ существующих способов восстановления плунжерной пары

- •2.2 Разработка технологического процесса восстановления плунжерной пары

- •005 Моечная (а)

- •010 Дефектовочная (а)

- •015 Доводочная (а)

- •020 Доводочная (а)

- •2.3 Разработка участка по восстановлению плунжерной пары

- •3 Конструкторская часть

- •3.1 Последовательность конструирования

- •3.1.1 Обеспечение жесткости и точности приспособлений

- •3.1.2 Описание приспособления и принцип его работы

- •3.2 Расчет на прочность деталей

- •3.2.1 Расчет сварного шва

- •4 Охрана труда

- •4.1 Анализ санитарно-гигиенических условий труда

- •4.2 Требования безопасности при работе на испытательном стенде

- •4.2.1 Общие требования безопасности

- •4.2.2 Требования безопасности перед началом работы

- •4.2.3 Требования безопасности во время работы

- •4.2.4 Требование безопасности по окончании работы

- •4.2.5 Требования безопасности в аварийных ситуациях.

- •4.3 Анализ опасных зон стенда топливного ки-22205

- •4.4 Пожарная безопасность по охране труда

- •5 Охрана окружающей среды

- •5.1 Законодательство Республики Казахстан в области охраны окружающей среды

- •5.2 Экологический кодекс Республики Казахстан

- •5.3 Анализ негативных факторов и мероприятия по сохранению экологической обстановки при процессе восстановления плунжерных пар тракторов “Кировец”

- •6 Экономическая часть

- •6.1 Организационный раздел

- •6.2 Капитальные вложения на оборудования

- •6.3 Расчет затрат на основные средства

- •6.4 Расчет стоимости оснастки и инструмента

- •6.5 Расчет затрат на амортизацию

- •6.6 Планирование потребности в материально-технических ресурсах

- •6.7 Расчет фонда оплаты труда

- •6.8 Расчет фактического годового дохода работающего на участке

005 Моечная (а)

Оборудование (Б): машина моечная ОРГ 4990Б ГОСНИТИ.

Материалы (М): моющее средство «Лабомид-203» (ТУ 3870738-73), концентрация 20 г/л, ветошь 25 (ГОСТ 5354-79).

Содержание (О): загрузить детали в контейнер, установить в моечную машину, промыть до удаления следов масла и грязи.

Приспособления, оснастка, инструмент (Т): контейнер собственного изготовления, резиновые перчатки (ГОСТ 124015-82).

Режимы: температура - 70.. .90 °С.

Норма времени: Тн=2,85мин.

010 Дефектовочная (а)

Оборудование (Б): верстак слесарный ОРГ 1468-01-060А.

Материалы (М): мадаполам (ГОСТ 7138-83).

Содержание (О): протереть рабочую поверхность плунжера и втулки мадаполамом; провести визуальный контроль рабочих поверхностей; детали, имеющие сколы и задиры, выбраковываются; провести замеры рабочих поверхностей деталей; поместить замеренные детали в кассеты согласно величине износа.

Приспособления, оснастка, инструмент (Т): измерительные приборы ЦНИТА 82118; ЦНИТА 09.601; калибр 9.0049 Т820; калибр 9.020 Т957002; кассеты НО-344, 344.346.

Норма времени: Тн=3,0 мин.

015 Доводочная (а)

Оборудование (Б): бабка доводочная мод. 3820.

Материалы (М): паста доводочная 1-10 7/14 С.

Содержание (О): закрепить плунжер в цанге и устранить вибрацию при вращении; в зависимости от величины износа нанести на обрабатываемую поверхность соответствующую доводочную пасту и вывести следы износа притиром; освободить плунжер из цанги и уложить в кассету.

Приспособления, оснастка, инструмент (Т): притир Т9397-042; державка для притира Т9491-008; кассета НО-345; цанга Т9664-012.

Норма времени: Тн=2,0 мин.

020 Доводочная (а)

Оборудование (Б): бабка доводочная мод. 3820.

Материалы (М): паста доводочная 1-10 7/14 С.

Содержание (О): закрепить державку с притиром в цанге; устранить вибрацию при вращении; в зависимости от величины износа нанести на притир соответствующую пасту и обработать рабочую поверхность втулки до выведения следов износа; поместить втулку в кассету.

Приспособления, оснастка, инструмент (Т): притир Т93 97-044; оправка для притира Т9497-025; державка для доводки отверстия Т9678-087; контрпритир Т9397-041; кассета НО-345; цанга Т9664-012.

Норма времени: Тн=2,5 мин.

025 Моечная(А)

Оборудование (Б): ванна моечная ОМ-1316.

Материалы (М): керосин (ГОСТ 10227-86).

Содержание (О): промыть плунжеры в керосине.

Приспособления, оснастка, инструмент (Т): кассета НО-345.

Норма времени: Тн=3,15 мин.

030 Моечная (А)

Оборудование (Б): ванна моечная ОМ-1316.

Материалы (М): вода техническая (ГОСТ 23732-79).

Содержание (О): промыть плунжеры последовательно горячей (80...90 °С) и холодной водой.

Приспособления, оснастка, инструмент (Т): кассета НО-345.

Норма времени: Тн=5,6 мин.

035 Восстановление

Оборудование: Стенд КИ 22205-01

Материалы: Наноматериал RiMET - 5000

Содержание: добавляем в топливную систему стенда наноматериал в определенной концентраций (9%) и испытываем

Нормы

времен: Тн![]() 180 мин

180 мин

040 Контрольная (А)

Оборудование (Б): стол для дефектации деталей ОРГ 1468-099А; стенд для проверки плунжерной пары на гидроплотность 399-791.

Содержание (О): проверить плунжерную пару на гидроплотность на стенде.

Нормы времени: Тн=5,0 мин.

045 Слесарная (А)

Оборудование (Б): верстак слесарный ОРГ 1468-01-060А.

Материалы (М): консервационный материал НГМ-МЛ ТУ 38.101767-84, ветошь 25 ГОСТ 5354-79.

Содержание (О): провести консервацию плунжерной пары.

Нормы времени: Тн=3,5 мин.

Соблюдение такой технологии восстановления позволяет полностью восстановить работоспособность плунжерной пары.

Проведен анализ состояния сущности применяемых наноматериалов на примере различных по свойствам групп: RiMET (реметаллизант), RVS™ -3. Проведены патентные исследования в результате которых установлен технический уровень, патентная ситуация и новизна и установлена следующая тенденция: высокодисперсные металлические порошки позволяют наращивать износостойкие слои, вследствие чего зазоры между сопрягаемыми деталями могут быть восстановлены.

Препараты серии RiMETR предназначены для улучшения технических характеристик двигателей внутреннего сгорания непосредственно в процессе их эксплуатации и увеличения ресурса их работы. Использование препарата сразу после полной обкатки двигателя в течение всего срока эксплуатации, позволяет резко уменьшить скорость изнашивания трущихся поверхностей. Такой "профилактический" подход является надежной гарантией сохранения высокого уровня технических характеристик двигателя и его длительной безаварийной эксплуатации.

Регулярное применение препаратов серии RiMET в течение всего периода стационарного износа позволит увеличить этот период до 2-х раз.

Эффект проявляется не позднее, чем через 200 - 500 км пробега и сохраняется в течение всего срока службы масла.

Эффект от применения:

увеличивается ресурс двигателя до 3-х раз;

снижается расход масла;

снижается расход бензина до 10%;

снижается уровень СО в выхлопных газах до 5 раз;

увеличивается приемистость (мощность) в том числе и у новых двигателей;

выравнивается и повышается до оптимального уровня компрессия в цилиндрах;

облегчается запуск двигателя, особенно при низких температурах;

снижается уровень шума.

RVS™ - 3 - ремонтно-восстановительное средство для двигателей.

Позволяет в значительной степени продлить срок эксплуатации (в 1,5 - 2 раза) и обновить рабочие детали двигателя без капитального ремонта.

Эффект от применения;

снижение трения и, соответственно, уменьшение потребления смазывающих материалов (в 1,5 - 3 раза) и облегчение "холодного" запуска, что особенно актуально в зимнее время года;

уменьшение расхода топлива на 5 - 10 %;

снижение токсичности выхлопных газов до 20 %;

- повышение компрессии на 1 кг/см и давления в системе смазки на 0,5 кг/ см;

увеличение мощности;

уменьшение шумности;

улучшение структуры поверхности трущихся деталей (выравнивание поверхности, заполнение микротрещин).

После обработки двигателя ремонтно-восстановительным составом в местах контакта вместо трения металл-металл будет керамика-керамика, а эта пара имеет уже существенно меньший коэффициент трения и повышает износостойкость деталей в 2 - 3-раза. Уникальность действия RVS™ -3 заключается в компенсации выработок мест трения металлокерамическими покрытиями, которые обладают возможностью увеличиваться в объеме в зависимости от энергии, выделяемой при трении и ударах, неизбежных при повышенных зазорах и люфтах. Таким образом, ремонтно-восстановительные процессы происходят только в местах повышенного трения, а не на всей поверхности деталей двигателя.

Из прецизионных деталей состоят в основном система питания дизеля и гидравлическая система трактора. Восстановление прецизионных деталей самый сложный процесс. В советское время они восстанавливались исключительно на специализированных ремонтных заводах.

Исследованиями ГОСНИТИ и ЦНИИТА [77, 79] установлено, что до 55% всех неисправностей дизелей приходится на долю топливной аппаратуры в т.ч. и на плунжерные пары.

На рисунке 3 представлен обобщенный алгоритм восстановления плунжерных пар топливных насосов высокого давления ТНВД.

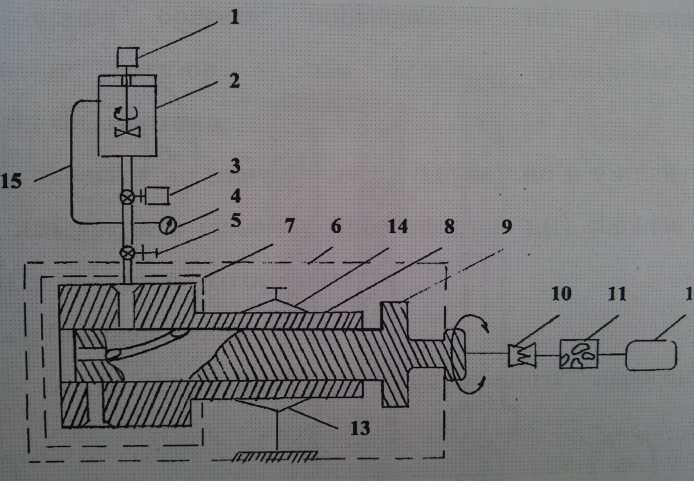

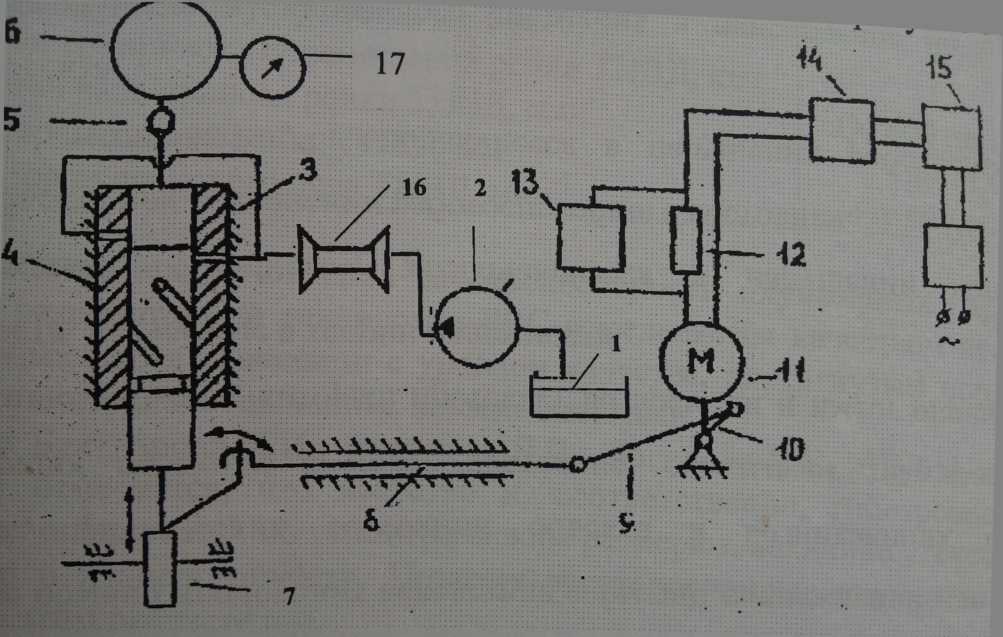

Для восстановления прецизионных пар наноматериалами разработано устройство

1 - мешалка; 2 - емкость для смеси с наноматериалом; 3 - электронасос; 4 - манометр; 5 - кран; 6 - кожух; 7 - корпус сбора наноматериалов;

8 - втулка плунжера; 9 - плунжер; 10 - муфта; 11 -редуктор;

12 - электродвигатель; 13 - постель для втулки плунжера;

14 - зажим для втулки; 15 - байпасная линия.

Рисунок 2.2. - Схема устройства для восстановления прецизионных пар наноматериалами

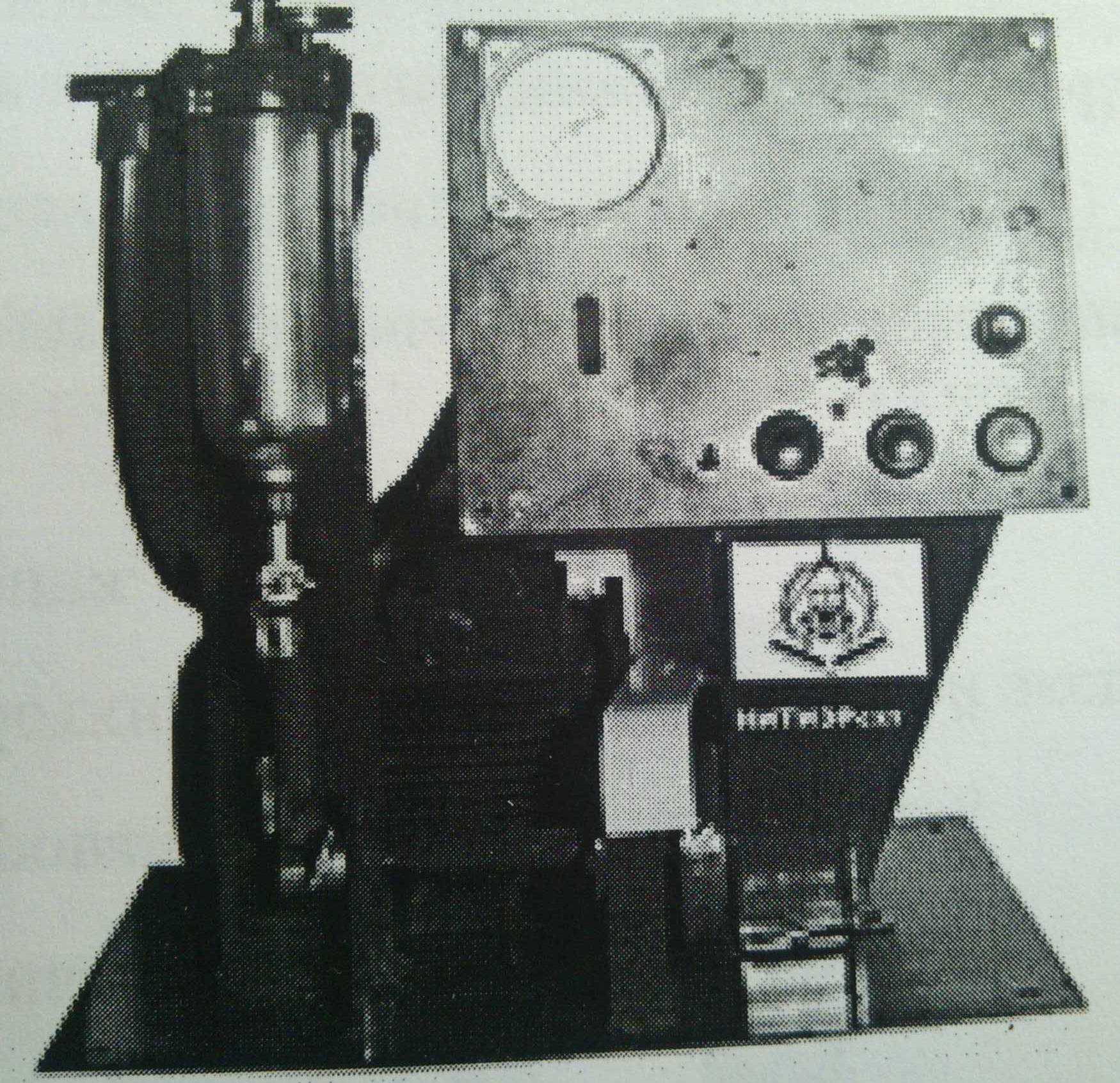

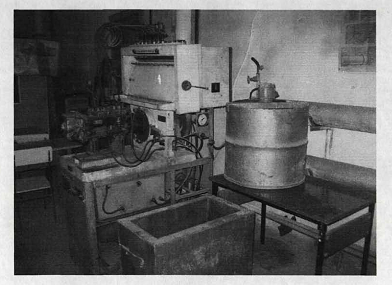

Рисунок 2.3. Общий вид устройства для восстановления прецизионных пар наноматериалами

Экспериментальные исследования по безразборному восстановлению плунжерных пар проводились на стенде КИ 22205-01.

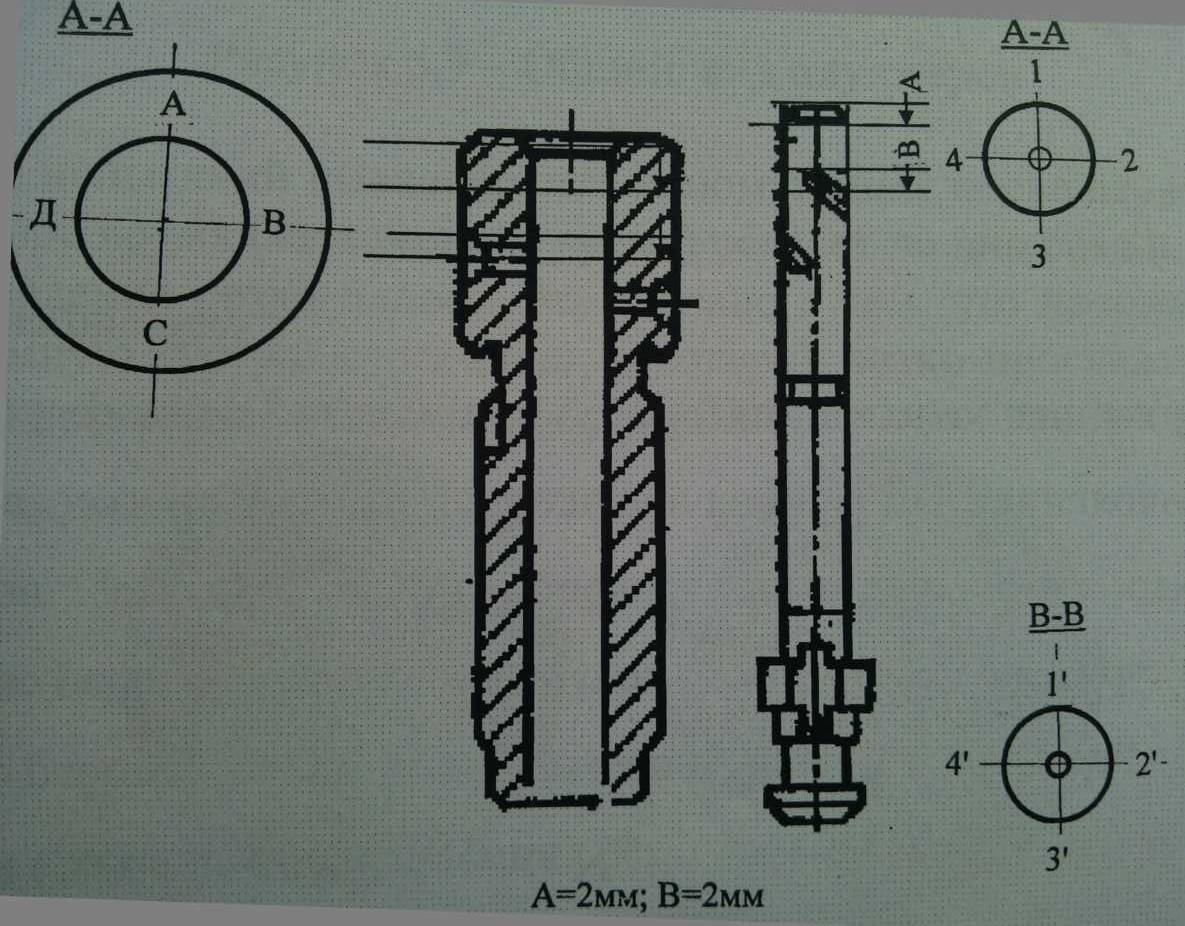

Сущность исследований заключается в том, что плунжерные пары бывшие в работе и изношенные в различных пределах восстанавливались в ТНВД ЯМЗ 238. Перед сборкой измерялась шероховатость (Ra) и твердость HRC плунжерных пар по схеме (рисунок ). Данные замеров представлены в приложении В.

Рисунок 2.4. Схема измерений

Перед началом испытаний в топливную систему стенда вводился наноматериал в определенной концентрации (1,5%). Измерялась цикловая подача при выключенных регулировках ТНВД. Затем проводился 5-ти часовой цикл работы ТНВД на стенде на номинальном режиме. После чего проводились измерения цикловой подачи. Всего проводилось три цикла. После третьего цикла измерялась шероховатость и твердость.

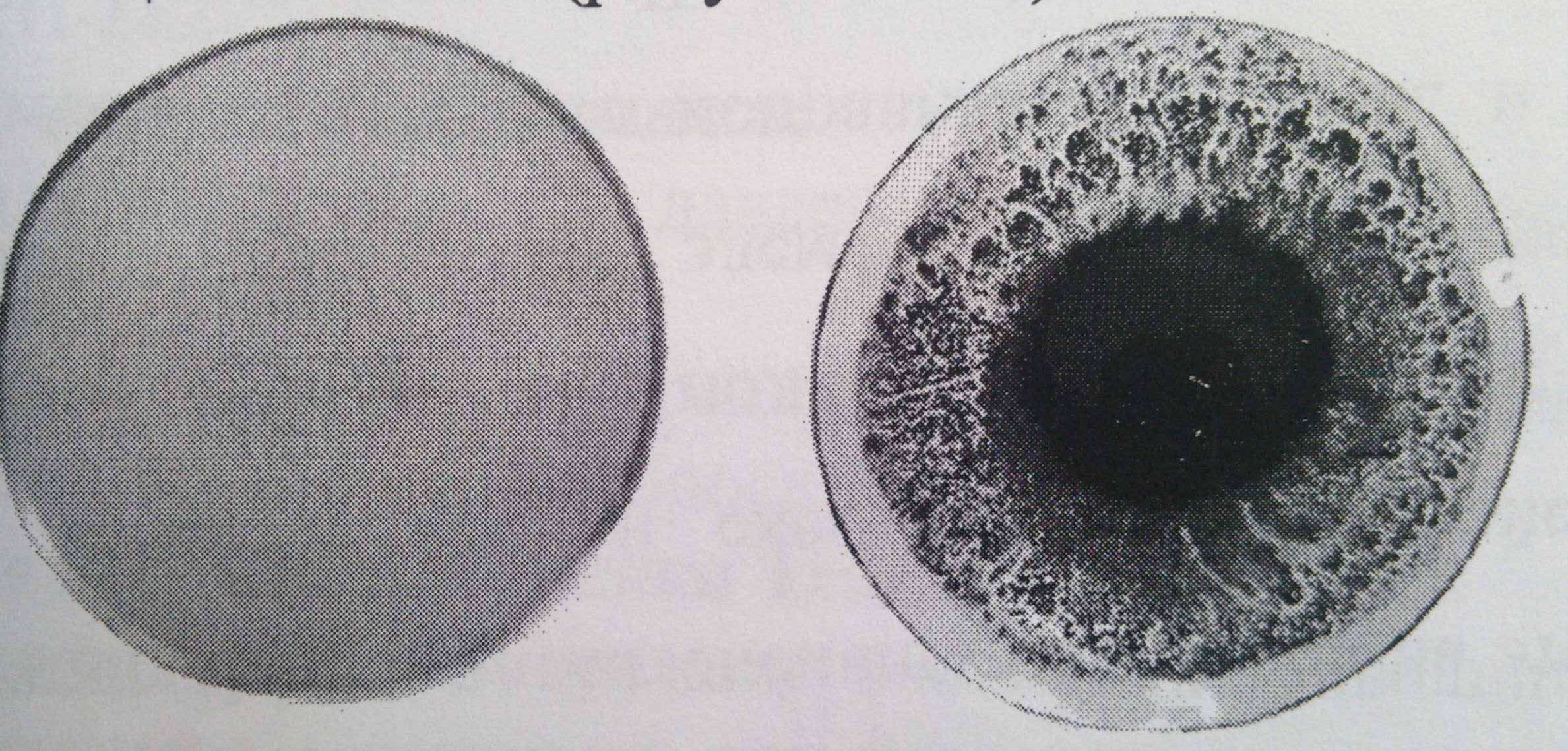

Поскольку носитель (дизельное топливо) и наноматериал неоднократно проходили через трущиеся поверхности плунжерных пар, проявилось действие наноматериала на места износа. На рисунке показана поверхность плунжеров до и после испытаний.

а) б)

а - изношенный; б - после испытаний

Рисунок 2.5. -Общий вид плунжеров

В результате испытаний выявлено, что наноматериал после первой остановки стенда на длительное время (межсменное время) оседает на дно бака и далее эффективность восстановления резко падает. Это связано с тем, что наноматериал представляет собой темную густую суспензию, в которой четко прослеживаются дисперсные металлосодержащие частицы (рисунок 2.7).

а б

а - чистое масло; б - наноматериал RiMET - 5000

Рисунок 2.6 - Внешний вид образцов

Далее прецизионные пары с глубоким износом наноматериалом не восстанавливаются. Шероховатость поверхности уменьшилась от 0,50 мкм до 0,12 мкм, т.е. полирующий эффект наноматериала (RiMET 5000) очевиден.

Резюмируя результаты экспериментальных исследований можно сделать следующие выводы:

проявление восстанавливающих свойств поверхности трущихся деталей при классических (на машине трения) испытаниях данными экспериментов подтверждаются и могут использоваться для восстановления прецизионных пар ТНВД и гидравлической системы тракторов;

для получения максимального эффекта от применения наноматериала необходимо постоянно соблюдать основное требование: наноматериал должен быть равномерно распределен в носителе. Из-за того, что РВС содержит металлосодержащие компоненты, он имеет свойство оседать на дно емкости или задерживаться в карманах топливопроводов и деталей.

Устройство для безразборного восстановления плунжерных пар

Техническое предложение

1. Назначение - безразборное восстановление работоспособности плунжерных пар ТНВД.

2. Область применения - ремонтные предприятия АПК, пилотные МТС, и др. ремонтные подразделения.

3. Состав устройства:

3.1 Устройство для крепления насоса ТНВД - предназначено для захвата насоса ТНВД и удержания в неподвижном состоянии, состоящего из постели для насоса ТНВД и устройства для зажима.

3.2 Электропривод - предназначен для передачи крутящее о момента на кулачковый вал насоса ТНВД состоящий:

электродвигателя;

муфты соединения насоса ТНВД.

3.3 Емкость для смеси с наноматериалом.

3.4 Манометр - для наблюдения за давлением смеси с наноматериалом подаваемой в аккумулирующее устройство.

3.5 Аккумулирующее устройство - предназначенное для создания противодавления плунжеру, снабженного клапаном сброса давления.

3.6 Устройство для перемещения рейки ТНВД состоящее из:

электродвигателя для передачи крутящего момента кривошипу;

кривошипно-шатунного механизма для передачи возвратно-вращательного движения поводку рейки ТНВД;

поводка для передачи возвратно- вращательного движения рейке ТНВД;

прибора для определения мощности расходуемого электродвигателем на привод рейки ТНВД:

3.7 Пульт электрического управления и электрошкафа — предназначенный для монтажа электрооборудования и управления электрическими цепями.

3.8 Гомогенизатор - для кавитационного смешивания компонентов смеси до однородной массы.

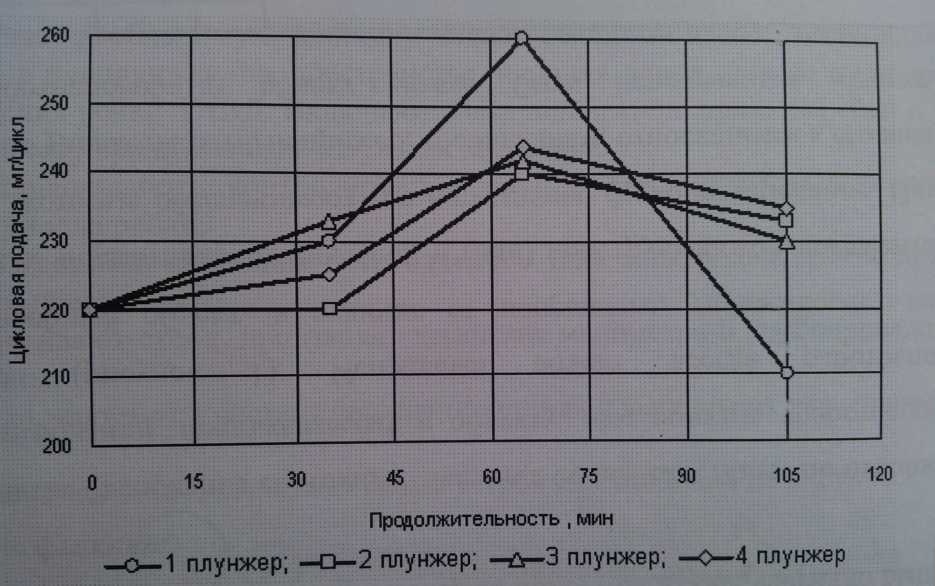

Испытания плунжерных пар проводились при 200 мин"1 оборотах кулачкового вала, ходе рейки ТНВД 10мм, величина противодавления 30 МПа, оборотах мешалки 30 мин'1 и первоначальном содержании RiMET 5000 - 9%. Перед началом и во время испытаний с продолжительностью циклов 30-35 минут проводились определения цикловой подачи секций плунжерных пар ТНВД.

Рисунок 2.7 - Общий вид рабочего состояния стенда КИ 22205-01 с дополнительно оборудованным бачком

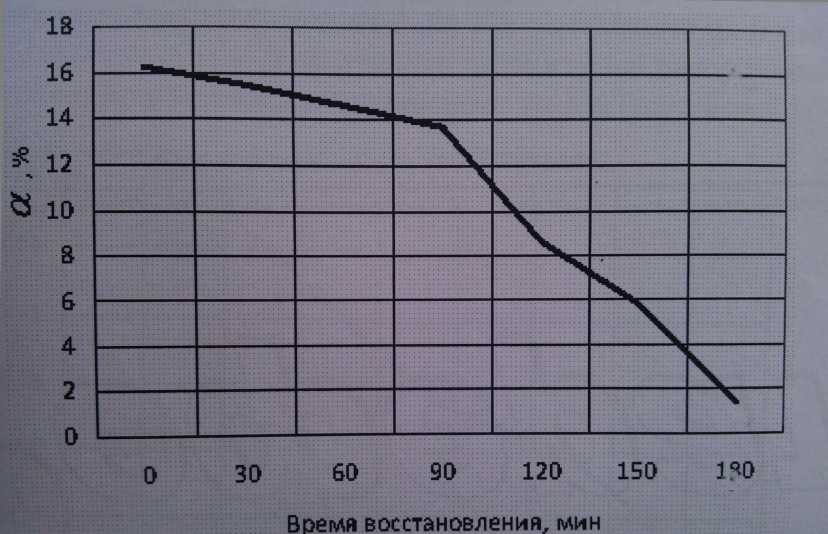

На рисунке 2.9 приведена закономерность изменения пусковой подачи секций ТНВД от продолжительности восстановления наноматериалом..

Анализ показывает явное улучшение работы плунжерных пар за первые 1,5 часа, причем состояние плунжерных пар улучшилось в среднем на 12-15%. Точки перегиба на всех 4 кривых получены вследствие того, что в работе стенда был перерыв на 2 часа, т.е. содержание наноматериала в носителе уменьшился с 9% до 4%. Из этого следует, что содержание наноматериала в носителе нужно увеличить до первоначальной концентрации. Исследования необходимо продолжить с изменением оборотов кулачкового вала, величины противодавления, концентрации наноматериала и прочее.

Выявлены основные режимные параметры техпроцесса восстановления плунжерных пар наноматериалами. При восстановлении с РиМет-5000 установлено, что его процентное содержание должно быть 5-7%. Трудоемкость восстановления (цикла) - 0,75чел-ч. В зависимости от степени изношенности плунжерных пар предлагается разделять их на две группы:

I- плунжерные пары с износом 10÷45 мкм (10'6м);

II-плунжерные пары с износом 15÷ 45 мкм.

Рисунок 2.8 - Динамика цикловой подачи секции ТНВД от продолжительности восстановления плунжерных пар.

Трудоемкость восстановления плунжерных пар второй группы равна 2-3 циклам. Трудоемкость восстановления одной плунжерной пары составляет:

I-ой группы 10÷12 чел.мин;

II- ой группы 20÷36 чел.мин.

По шероховатости восстановления плунжерные пары сопоставимы с шероховатостью новых плунжерных пар. Цикловая подача восстановленных плунжерных пар равна 80% от цикловой подачи новых плунжерных пар.

Восстановленные плунжерные пары (один комплект) - были поставлены на ТНВД трактора Кировец К-700А и апробированы при экспериментальных исследованиях надежности пуска двигателя трактора в холодное время года с использованием комплекта средств для облегчения запуска дизелей тракторов. Предварительные результаты положительные.

Восстановление работоспособности плунжерных пар ТНВД производят в следующей последовательности.

Топливный насос устанавливают на обкаточный стенд КИ-22205-01 и закрепляют. Подкачивающий насос соединяют с емкостью для смеси с наноматериалом, который подает эту смесь к головке ТНВД.

Соединяют секции плунжерных пар трубопроводами высокого давления через аккумулирующее устройство с манометром. Аккумулирующее устройство подсоединяют через клапан сброса давления к емкости для смеси с наноматериалом, которую наполняют рабочей смесью.

Устанавливают на рейку ТНВД устройство для перемещения рейки.

Включают основной двигатель стенда КИ-22205-01 и устанавливают частоту вращения вал ТНВД. По манометру контролируют давление в надплунжерном пространстве.

Подбирают необходимую величину подачи секциями насоса, по развиваемому давлению в надплунжерном пространстве, изменяя длину шатуна в устройстве для перемещения рейки ТНВД. Включают электродвигатель привода рейки и устанавливают частоту вращения вала в нужном диапазоне.

По милливольтметру контролируют величину тока, потребляемого электродвигателем привода рейки.

При возрастании величины потребляемого тока электродвигателем привода рейки процесс прекращают.

Останавливают стенд, производят демонтаж манометра и трубопроводов высокого давления.

ТНВД подключают к системе топливного стенда и выполняют регулировочные операции.

1 — емкость для смеси с наноматериалов; 2 -подкачивающая помпа ТНВД; 3 -втулка плунжера; 4 -плунжер ; 5 - нагнетательный клапан; 6 -аккумулятор сбора наноматериалов; 7 - кулачковый вал ТНВД; 8 - рейка; 9 - шатун; 10 -кривошип; 11 -электродвигатель; 12 - шунтовое сопротивление; 13, 14- вольтметр; 15 - блок питания; 16 -гомогенизатор; 17 - манометр.

Рисунок 2.9 - Предлагаемая схема устройства для безразборного восстановления работоспособности плунжерных пар ТНВД

Установка работает следующим образом. Кулачковый вал 7 приводится во вращение от приводного вала стенда. При этом подкачивающий - насос 2 подает из емкости 1 рабочую смесь в головку ТНВД к плунжерной паре 3, 4. Плунжер 4 приводится в возвратно- поступательное движение от кулачкового вала 7 и создает давление среды в надплунжерном пространстве, которое передается через нагнетательный клапан 5 к аккумулирующему устройству 6. Давление в аккумулирующем устройстве регулируется клапаном сброса. Одновременно, плунжер 4 приводится через кривошип 10, шатун 9, рейку 8 от двигателя 11 в возвратно - вращательное движение.

Мощность, расходуемая двигателем на привод плунжера 4, в возвратно — вращательное движение, определяется в результате регистрации падения напряжения на шукговом сопротивлении 12 вольтметром 13 и напряжения на блоке питания 15 вольтметром 14.

Показатели назначения должны соответствовать данным, приведенным в таблице 5.2.

Таблица 2.1 - Показатели назначения

Наименование показателя |

Норма |

Тип Давление подачи смеси, МПа Емкость бака, л Объем аккумулирующего устройства не более, л Мощность электропривода перемещения рейки ТНВД, кВт Число оборотов вала привода рейки ТНВД, минˉ1 Амплитуда перемещения рейки ТНВД, мм Число оборотов кулачкового вала ТНВД, мин'ˉ1 |

переносной 5,0-35,0 5 0,5 1,5 От 600 до 1400 1,0-11,0 От 80 до 100 |

Эффективность восстановления работоспособности плунжерных пар после использования разработанной технологии РВС определяется качеством восстановления плунжерных пар в сравнении с уровнем качества, достигнутым при их восстановлении другими способами или с новыми деталями.

В работах Бахтиарова Н.И., Антипова В.В., Логинова В.Е и других исследователей злей отмечается, что качество и, соответственно, работоспособность плунжерных пар оценивается по геометрическим размерам, величине утечек жидкости через зазор и износостойкость. Поэтому восстановленные плунжерные пары оценивались по этим показателям.

Величина утечек жидкости через зазор в плунжерной паре обычно определяется на приборе КИ-1640А конструкции ГОСНИТИ, где устанавливается время просачивания определенной дозы топлива, сжатого в надплунжерном пространстве при постоянном давлении, через зазор между плунжером и втулкой. Однако Тарасовым В.С, [131] был предложен способ проверки работоспособности плунжерных пар по изменению цикловой объемной подачи на пусковых оборотах по сравнению с подачей на номинальных оборотах кулачкового вала ТНВД. Было использовано понятие степени изношенности плунжерной пары, заключающееся в числовом определении отношения разности между цикловыми объемными подачами для секции ТНВД на номинальных и пусковых оборотах к цикловой объемной подаче на номинальных оборотах ТНВД.

б![]() (2.6)

(2.6)

где а - степень изношенности, %;

![]() -

объем

цикловой подачи секций ТНВД на номинальных

оборотах ТНВД, см3;

-

объем

цикловой подачи секций ТНВД на номинальных

оборотах ТНВД, см3;

Vn - объем цикловой подачи на пусковых оборотах, см³.

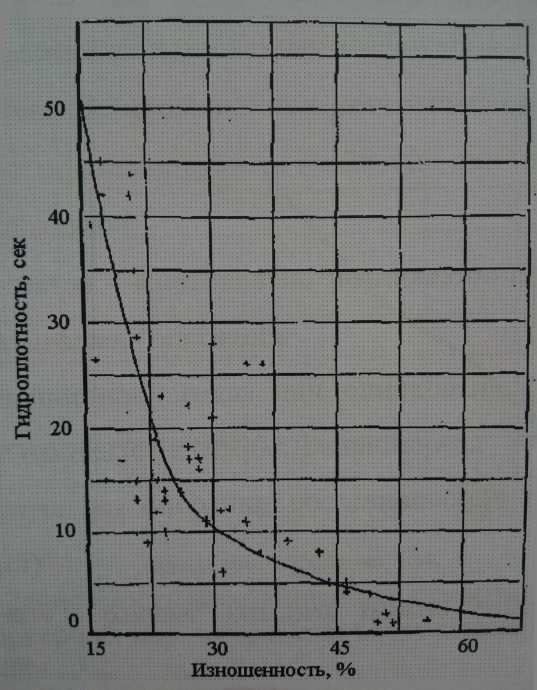

Проведенные экспериментальные исследования по замеру гидроплотности изношенных плунжерных пар и степени изношенности показали их несоответствие друг другу [93]. Результаты исследований показаны на рисунке 5.15.

Из рисунка 5.14 следует, что величина гидроплотности не имеет зависимости со степенью изношенности. Обработка полученных данных по программе STAT- GRAFICS с использованием степеней модели показала, что гидроплотность G связана со степенью изношенности плунжерной пары а при коэффициенте корреляции 0,79 следующей зависимости:

G = 18247.255б~г18173,

Рисунок 2.10 - Зависимость между гидроплотностью плунжерных пар и степенью их изношенности

Так как изменение цикловой подачи основной показатель, Характеризующий надежность и работоспособность плунжерных пар ТНВД, следовательно, его можно использовать для оценки состояния плунжерных пар вместо гидроплотности.

Изменение степени изношенности проверялись на стенде КИ-22005-01. Точность измерения пусковой частоты вращения вала ТНВД (100 об/мин.) достаточная и равна ± 0,5 об/мин. Точность мензурки стенда соответствует 1-ому классу по ГОСТ 1770-84. Оборудование стенда укомплектовано эталонными трубопроводами высокого давления и форсунками. Измерения степени изношенности плунжерных пар проводились на одном и том же ТНВД при одних и тех же нагнетательных клапанах, топливопроводах высокого давления, форсунках и одинаковой температуре перекачиваемого топлива (таблица 2.2).

Таблица 2.2 - Проверка цикловой подачи ТНВД

Прод. восстн. мин |

Цикловая подача, мм³ |

|||||||||||

1 секция |

2 |

секция |

3 секция |

4 секция |

||||||||

пуск. |

номин |

а |

пуск. |

номин |

а |

пуск. |

НОМИН. |

а |

пуск. |

НОМИН. |

а |

|

0 |

11 |

32 |

65,6 |

10 |

33 |

69,7 |

09 |

25 |

64 |

18 |

68 |

73,5 |

30 |

13 |

35 |

62,9 |

15 |

45 |

66,7 |

13 |

35 |

62,9 |

24 |

74 |

68 |

60 |

15 |

38 |

60,5 |

18 |

53 |

66,0 |

16 |

41 |

60,9 |

29 |

78 |

63,3 |

90 |

18 |

42 |

57,1 |

23 |

58 |

65,5 |

20 |

48 |

58,3 |

35 |

82 |

57,3 |

120 |

18 |

42 |

57,1 |

25 |

66 |

62,1 |

24 |

55 |

56,4 |

39 |

88 |

55,7 |

150 |

20 |

45 |

55,5 |

28 |

69 |

59,4 |

29 |

66 |

56,0 |

46 |

92 |

50 |

180 |

21 |

47 |

51,3 |

31 |

74 |

58,1 |

31 |

69 |

55,1 |

49 |

93 |

48,4 |

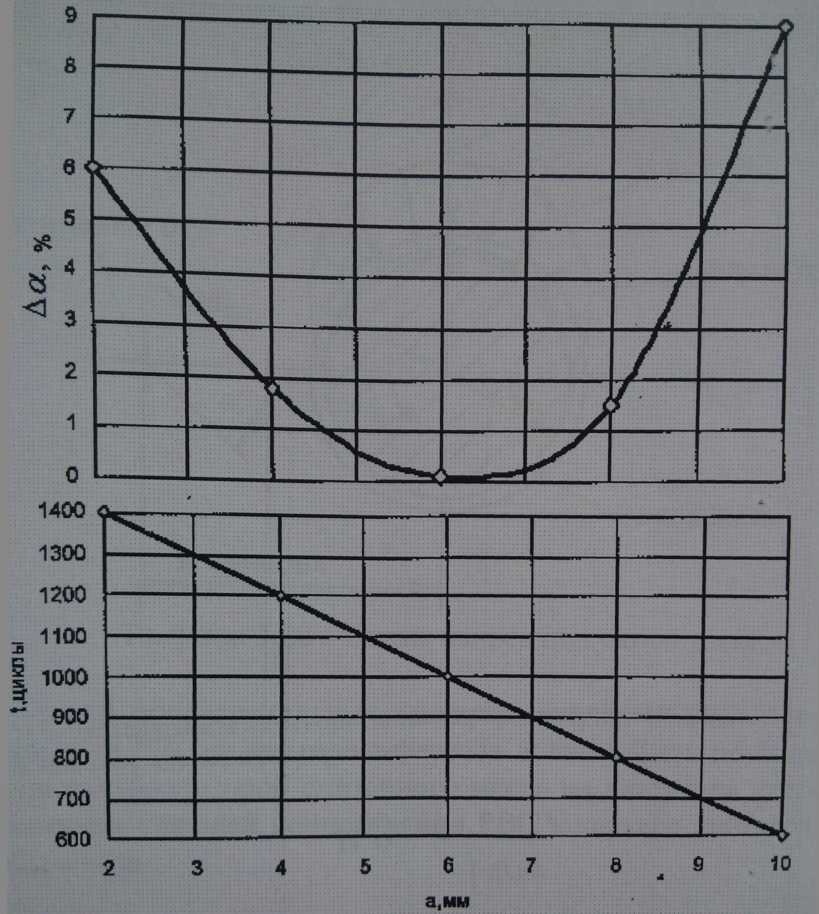

Рисунок 2.11 - Зависимость восстановления степени изношенности плунжерных пар от времени восстановления

Исходя, из результатов полученных ранее, были получены рациональные режимы восстановления работоспособности ТНВД. Диапазон частот вращения вала ТНВД от 80 до 240 об/мин. Частота вращения электропривода рейки ТН п = 600 об/мин и амплитуда движения рейки, а = 11мм. Противодавление в надплунжерном пространстве в диапазоне 30 - 35 МПа. Такая величина давления характеризуется как предельное значение давления жидкости в надплунжерном пространстве, при котором не происходит контакта сопряженных поверхностей при деформации плунжера и втулки из-за давления.

Давление в надплунжерном пространстве (Р) фиксировали по манометру устройства. Через Да обозначено абсолютное уменьшение степени изношенности плунжерных пар за время восстановления. Окончание процесса восстановления определяли по моменту повышения тока в цепи питания двигателя привода рейки ТН.

По счетчику стенда фиксировали время, t- циклы. Также по счетчику оборотов стенда установили обороты кулачкового вала.

С учетом принятого режима восстановления и изменения концентрации РВС порошка в смеси позволили получить результаты, приведенные ниже.

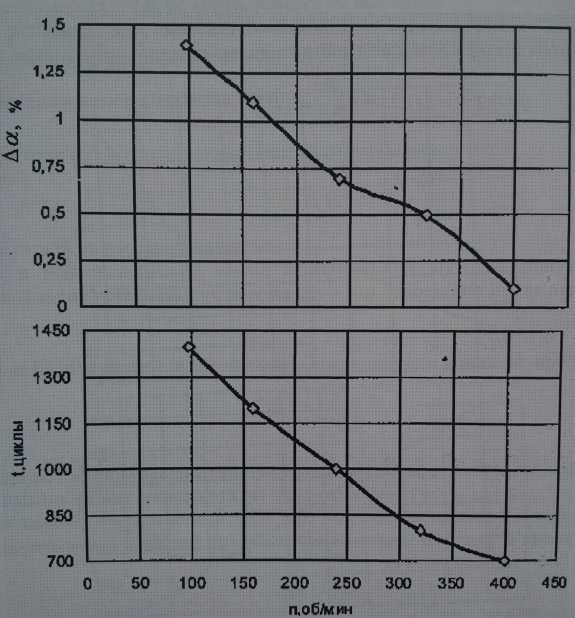

На рисунке 5.16 полученные зависимости представлены графически. Из приведенной зависимости следует, что при увеличении частоты вращения кулачкового вала время восстановления уменьшается от 1400 до 600 циклов. При этом снижается изношенность плунжерной пары от 2 до 0,5 %. Уменьшение времени восстановления объясняется увеличением температуры в надплунжерном пространстве.

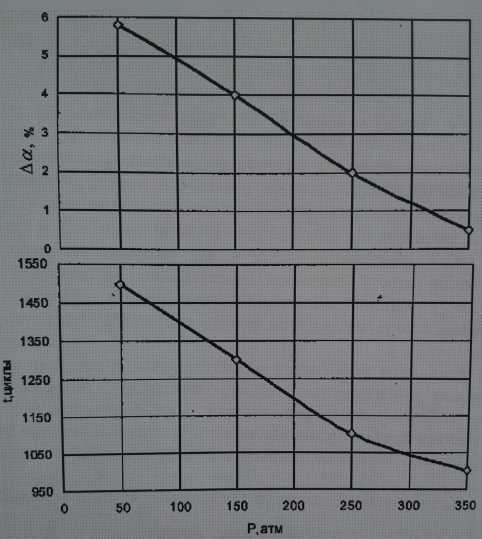

На рисунке 5.17 зависимость показывает, что при малых величинах давления в надплунжерном пространстве увеличилось время восстановления от 1500 до 500 циклов, и снизилась изношенность плунжерных пар от 6 до 1 %. Для обеспечения наиболее полного восстановления необходимо установить давление в надплунжерном пространстве 30-35 МПа.

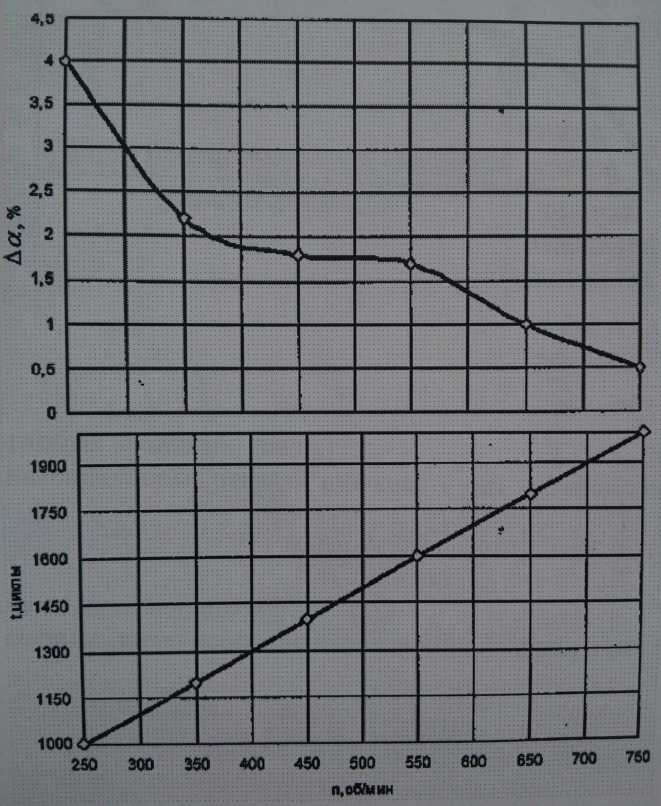

При повышении частоты реверсивного движения одной из детали пары увеличилось время восстановления от 1000 до 2000 циклов и снизилось изменение абсолютной изношенности плунжерных пар от 4 до 1% вследствие не возможности осаждения покрытия (рисунок 5.18). Увеличение амплитуды реверсивного движения рейки вызвало уменьшение степени изношенности до 1% (рисунок 5.19).

Рисунок 2.12 - Зависимость выходных параметров процесса восстановления от частоты вращения кулачкового вала ТНВД

Рисунок 2.13 - Зависимость выходных параметров процесса восстановления от давления развиваемого в надплунжерном пространстве

Рисунок 2.14 - Зависимость выходных параметров процесса восстановления от частоты вращения вала двигателя привода рейки топливного насоса

Рисунок 2.15 - Зависимость выходных параметров процесса восстановления от амплитуды перемещения рейки топливного насоса