- •1 Общая часть

- •1.1 Описание изделия, сборочной единицы и детали

- •1.2 Анализ технологичности сборочной единицы плунжерной пары

- •1.3 Материал сборочной единицы и его свойства

- •1.4 Определение типа производства

- •2 Технологическая часть

- •2.1 Анализ существующих способов восстановления плунжерной пары

- •2.2 Разработка технологического процесса восстановления плунжерной пары

- •005 Моечная (а)

- •010 Дефектовочная (а)

- •015 Доводочная (а)

- •020 Доводочная (а)

- •2.3 Разработка участка по восстановлению плунжерной пары

- •3 Конструкторская часть

- •3.1 Последовательность конструирования

- •3.1.1 Обеспечение жесткости и точности приспособлений

- •3.1.2 Описание приспособления и принцип его работы

- •3.2 Расчет на прочность деталей

- •3.2.1 Расчет сварного шва

- •4 Охрана труда

- •4.1 Анализ санитарно-гигиенических условий труда

- •4.2 Требования безопасности при работе на испытательном стенде

- •4.2.1 Общие требования безопасности

- •4.2.2 Требования безопасности перед началом работы

- •4.2.3 Требования безопасности во время работы

- •4.2.4 Требование безопасности по окончании работы

- •4.2.5 Требования безопасности в аварийных ситуациях.

- •4.3 Анализ опасных зон стенда топливного ки-22205

- •4.4 Пожарная безопасность по охране труда

- •5 Охрана окружающей среды

- •5.1 Законодательство Республики Казахстан в области охраны окружающей среды

- •5.2 Экологический кодекс Республики Казахстан

- •5.3 Анализ негативных факторов и мероприятия по сохранению экологической обстановки при процессе восстановления плунжерных пар тракторов “Кировец”

- •6 Экономическая часть

- •6.1 Организационный раздел

- •6.2 Капитальные вложения на оборудования

- •6.3 Расчет затрат на основные средства

- •6.4 Расчет стоимости оснастки и инструмента

- •6.5 Расчет затрат на амортизацию

- •6.6 Планирование потребности в материально-технических ресурсах

- •6.7 Расчет фонда оплаты труда

- •6.8 Расчет фактического годового дохода работающего на участке

2.2 Разработка технологического процесса восстановления плунжерной пары

Разработка технологического процесса проводилась согласно техническим условиям на восстановление деталей, с учетом экономической эффективности, высокой производительности, необходимого уровня механизации, соблюдения норм техники безопасности, производственной санитарии и других требований ремонтного производства. Экономический эффект от внедрения технологического процесса рассчитывали в соответствии с методическими указаниями и топливными нормами.

В соответствии с поставленными задачами и для достижения цели настоящей работы принимается следующая программа исследований:

- выбор способа восстановления и упрочнения изношенных деталей;

- экспериментально-теоретические исследования влияния состава ванны на физико-механические свойства покрытия и обработка результатов с применением ЭВМ;

- стендовые и эксплуатационные испытания восстановленных деталей;

Физико-механические свойства рабочих поверхностей изучались путем микроконструктного и рентгеноструктурного анализов, установления величины краевого угла и послойного анализа покрытия. Лабораторные испытания проводились на машине трения СМЦ-2, стендовые ускоренные испытания на износостойкость и работоспособность на стенде КИ 22205-01— в соответствии с ГОСТ 10578-95 «Насосы топливные дизелей. Общие технические условия» и ОСТ 2371.364-81 «Насосы топливные высокого давления тракторных и комбайновых дизелей. Методы ускоренных испытаний на надежность», эксплуатационные испытания — на тракторах Кировец [30,94,95,106,122,140].

Перед внедрением любого новшества в производство требуется сначала дать заключение о его действительной технико-экономической эффективности. Эксплуатационные испытания непосредственно на производстве, в хозяйствах могут длиться в течение нескольких лет, что связано с большими затратами и не отвечает быстрому развитию науки.

В настоящее время в различных отраслях промышленности, а особенно при ремонте и восстановлении узлов и деталей автотракторных дизелей, получили широкое применение ускоренные износные испытания.

Необходимость проведения их диктуется тем, что при малых затратах как во времени, так и материальных, можно получить результат, позволяющий говорить о целесообразности разрабатываемого способа восстановления.

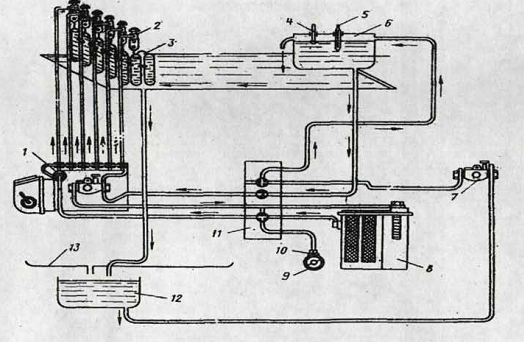

Рисунок 2.1. Принципиальная схема проверки производительности

топливного насоса

1 - проверяемый топливный насос; 2 - форсунка; 3 - мерные цилиндры; 4 -указатель уровня топлива; 5 - термометр; 6 — верхний топливный бак; 7 -топливоподкачивающий насос; 8 - топливный фильтр; 9 - манометр; 10 - демпфер; 11 -распределитель топлива; 12 - нижний топливный бак; 13 - стол стенда.

При испытании к стенду КИ 22205-01 было смонтировано дополнительное оборудование:

1) бачок с непрерывным помешиванием топлива, чтобы частицы

специально добавленного абразива находились во взвешенном состоянии, а не оседали на дно;

2) лабораторная плита с термометром, предназначенная для соблюдения определенной вязкости топлива путем регулирования температуры.

Экспериментальный насос комплектовался восстановленными и серийными плунжерными парами. Обкатку на стенде проводили с чистым дизельным топливом в течении 10 ч. Режим работы соответствовал условиям работы тракторного дизеля ЯМЗ-238НД3, у которого давление впрыска форсунок составляет 17 МПа, частота вращения кулачкового вала насоса — 850 мин" , подача топлива — 22...24 см , концентрация абразива в топливе — 50 г на 1 т, температура топлива-40...60 °С [90,106,107,111,129].

Во время износных испытаний через определенное количество часов проверяли производительность плунжерных пар, снимали профилограммы и круглограммы на участках износа плунжера и втулки, а также осуществляли контроль гидроплотности.

Методика эксплуатационных испытаний

Эксплуатационные испытания проводили для получения наиболее достоверных данных работоспособности восстановленных плунжерных пар.

Износостойкость деталей проверяли в условиях реальной эксплуатации, при соответствующих режимах работы двигателя: действий различных температур, запыленности воздуха абразивными частицами, попадающими в топливо. Несомненно, что эксплуатационные испытания дают окончательную апробацию теоретических предпосылок, лабораторных и стендовых испытаний [72].

При комплектовании плунжерных пар с равными значениями гидроплотности согласно техническим условиям сборки осуществляли их микрометраж и маркировку.

Для повышения достоверности результатов износа и установления его закономерности необходимы выбор и обоснование массовости объектов исследования.

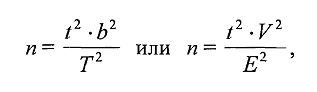

В ряде литературных источников описывается

несколько методов определения минимального

числа объектов наблюдений при проведении

эксплуатационных испытаний

[52,56,78,112,117]. Эти методы сводятся к

нахождению величины среднего

арифметического значения Авер,

среднеквадратичного отклонения б,

коэффициента вариации V и надежности

опыта Н. По заданным значениям V, Е, Н

определяют число объектов наблюдений:

ряде литературных источников описывается

несколько методов определения минимального

числа объектов наблюдений при проведении

эксплуатационных испытаний

[52,56,78,112,117]. Эти методы сводятся к

нахождению величины среднего

арифметического значения Авер,

среднеквадратичного отклонения б,

коэффициента вариации V и надежности

опыта Н. По заданным значениям V, Е, Н

определяют число объектов наблюдений:

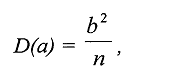

(2.1)

где: t - нормированная точность;

Т-точность или погрешность измерения;

Е — относительная точность эксперимента.

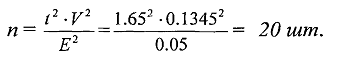

При надежности опыта, равной 0.90, и коэффициенте вариации, не превышающем 15%, минимальное количество опытных дизельных двигателей составит [80]:

(2.2)

Учитывая возможность выхода из строя дизельных двигателей по разным причинам, не зависящим от работоспособности деталей плунжерных пар, опытная партия с экспериментальными топливными насосами была взята большой.

Обработку экспериментальных данных и построение графиков производили по средним величинам замерных параметров. Рассеивание результатов измерений оценивалось средним квадратичным отклонением измеряемого параметра.

При планировании эксперимента за основу принимали следующий порядок его проведения:

- для измерения соответствующих величин выбирали методы и приборы, обеспечивающие наибольшую точность;

- изучаемые параметры замеряли в определенной последовательности и с необходимой повторностью;

- перед началом, в процессе и в конце опытов проводили тщательную тарировку и настройку приборов;

- осуществляли строгий контроль за постоянством всех факторов, которые согласно методике не должны меняться;

- в процессе замеров проводили обработку материалов, что позволяло своевременно обнаруживать и устранять причины случайных ошибок.

Обработку результатов и построение графиков производили по способу наименьших квадратов [52]:

(2.3)

где: Авер- среднее арифметическое значение;

Хк — случайный результат при п - измерении;

n — количество измерений.

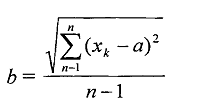

Чтобы учесть возможные отклонения Авер от искомого точного значения, вычисляем среднюю квадратичную ошибку среднего арифметического, которая является вероятностной характеристикой совокупности всевозможных значений средних арифметических из n - измерений:

(2.4)

где: D (а) ~ средняя квадратичная ошибка среднего арифметического;

Ь — средняя квадратичная ошибка одного измерения.

Средняя квадратичная ошибка одного измерения равна:

(2.5)

Она является числовой характеристикой качества совокупности измерений, для которых она задана или вычислена. Чем больше, тем хуже качество измерений. Для оценки качества измерений пользовались еще тремя величинами:

![]()

а) вероятной ошибкой

б![]() )

абсолютной ошибкой

)

абсолютной ошибкой

в![]() )

мерой точности

)

мерой точности

Вероятная и абсолютная ошибки тем больше, чем хуже качество измерений; мера точности растет с повышением точности измерений.

Нормирующее значение для технических средств измерения принимается равным диапазону измерения прибора [7,12,67].

С этой целью для получения сравнительных данных были укомплектованы 20 насосов с восстановленными и 20 насосов с серийными и восстановленными плунжерными парами.

Проведение микрометражных работ в эксплуатации осуществлялось согласно срокам технических обслуживании тракторов Кировец. На основании данных микрометража строили графики зависимости износа, гидроплотности, давления и других показателей в сравнении с серийными плунжерными парами [117].

Ввиду сложности, значительных затрат средств и времени, предусматривалось дополнительно скомплектовать несколько насосов для получения информации на основе опроса обслуживающего персонала, анализа эксплуатационной и ремонтной документации и результатов технических экспертиз, проводимых на объектах.

Для применения разработанного способа необходим комплекс мероприятий, позволяющий проводить процесс восстановления качественно с соблюдением установленных правил и требований. К указанным мероприятиям следует отнести разработку рационального технологического маршрута восстановления деталей, отражающего дифференцированный подход к модифицированию рабочих поверхностей и восстановлению формы, основанного на фактическом состоянии ремонтного фонда.

Технологические операции восстановления должны быть механизированы с учетом требований высокой производительности и качества. Для этого необходимо использовать проверенные и испытанные методы проведения операций по существующей технологии и при необходимости изыскать новые способы их выполнения с разработкой соответствующей оснастки и приспособлений.

Применение ремонтных групп создает определенные трудности при комплектовании деталей плунжерных пар на ремонтных предприятиях. Необходимо разработать конкретные рекомендации по комплектованию плунжерных пар восстановленными деталями с учетом существующих и новых ремонтных групп к рядным топливным насосам двигателей ЯМЗ.

Для обеспечения требуемого уровня качества восстановления деталей плунжерных пар в технологии должен быть предусмотрен комплекс средств и методов контроля выполняемых операций.

Технологический процесс с оснасткой должен отвечать единым требованиям техники безопасности и производственной санитарии, предъявляемым к конструкциям ремонтно-технического оборудования и технологическим процессам восстановления деталей сельскохозяйственной техники.

В соответствии с установленными требованиями разработанный технологический процесс включает в себя следующие основные операции: очистку деталей, не подлежащих ремонту; отбор ремонтно-пригодных деталей на маршрут с износом до 5 мкм.

По маршруту детали с износом до 5 мкм поступают на доводку.

Для условий головного ремонтного завода, произведен расчет оборудования на установленную программу 1000 деталей плунжерных пар в год.

После операции доводка детали подвергают обезжириванию (химическое травление), которое включает в себя: очистку и промывку деталей в проточной воде; травление их в 3...5 %-м растворе серной кислоты в течение 1...2 мин; мойку деталей; восстановление; выпуск готовой продукции.

005 |

Моечная |

|

010 |

Дефектовочная |

|

015 |

Доводочная |

|

Очистка плунжерной пары |

|

|

Дефектация и сортировка плунжерных пар |

|

Механическая обработка плунжера |

|||

|

|

|||||||

030 |

Моечная |

|

025 |

Моечная |

|

020 |

Доводочная |

|

Промывка плунжеров горячей и холодной водой |

Промывка плунжеров органическими растворителями |

Механическая обработка втулки |

||||||

|

||||||||

035 |

Восстановление |

|

040 |

Контрольная |

|

045 |

Слесарная |

|

Смесь дизельного топлива и РТВ |

|

Контроль зазора плунжерной пары |

|

Консервация плунжерной пары |

||||

Рисунок 2.2. Схема технологического процесса восстановления плунжерных пар ТНВД Кировец К-700А

В соответствии с маршрутной схемой опишем технологию и порядок проведения отдельных операций. Рассмотрим каждую из операций техпроцесса в отдельности, а также режимы обработки, оборудование, приспособления и инструменты, материалы, используемые в процессе восстановления плунжерных пар ТНВД Кировец К-700А.