- •64.Классификация передач и контактные напряжения.

- •65. Фрикционные передачи

- •66. Зубчатые передачи

- •67. Основная теорема зубчатого зацепления

- •68. Материалы, термическая и термохимическая обработка

- •69. Эквивалентная передача цилиндрическими колесами

- •70. Червячные передачи.

- •71. Корригирование червячных передач. Коэффициент полезного действия и усилия в червячном зацеплении

- •72. Схемы червячных передач и материалы. Допускаемые напряжения.

- •73. Материалы и конструкции плоских ремней

- •74. Скольжение ремней и передаточное отношение

- •75. Шкивы ременных передач

- •76. Цепные передачи

- •77. Оси и валы

- •78. Конструктивные виды шипов и шеек

- •79. Расчет вала на жесткость при кручении. Полые валы и оси

- •80. Проверка жесткости вала при изгибе. Кривошипные и коленчатые валы

- •81. Разъемные и неразъемные подшипники

- •82. Подшипники скольжения и материалы вкладышей

- •83. Подшипники качения

- •84. Опоры корпусов подшипников

- •85. Муфты жесткие неразъемные

- •86. Муфты кулачковые жесткие подвижные.

- •87. Клиновые соединения

- •88.Шпонки Шпонки служат для крепления деталей, нагруженных вращающим моментом, на осях и валах. Такими деталями являются шкивы, зубчатые колеса, муфты, маховики, кулачки и др.

- •89. Зубчатые и штифтовые соединения Зубчатые (шлицевые) соединения

- •Штифтовые соединения

- •90. Крепежные изделия

86. Муфты кулачковые жесткие подвижные.

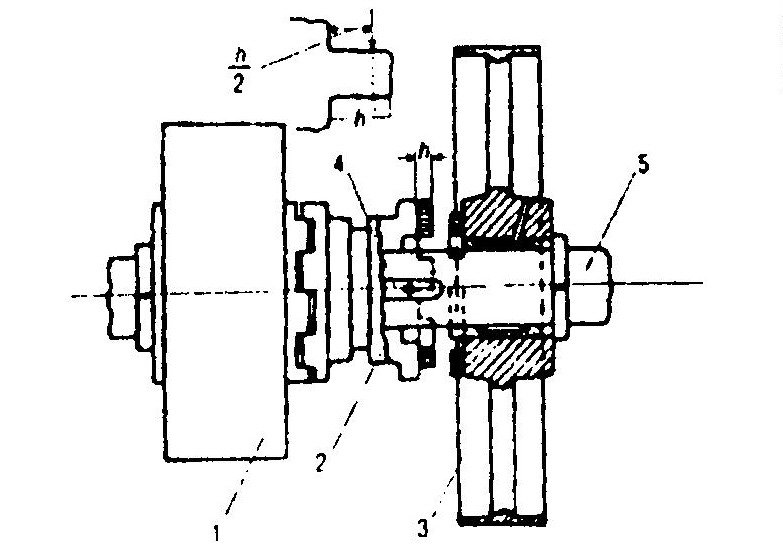

Шкивы 1 и 3 (рис. 76), свободно вращающиеся в разные стороны на валу 5, имеют с обеих сторон такие же кулачки. Муфта 2 имеет с обеих сторон такие же кулачки. Перемещаюсь вдоль вала 5 по направляющей шпонке 4, муфта входит своими кулачками в соответствующие впадины правого или левого шкива и включает вал во вращение в ту или иную сторону.

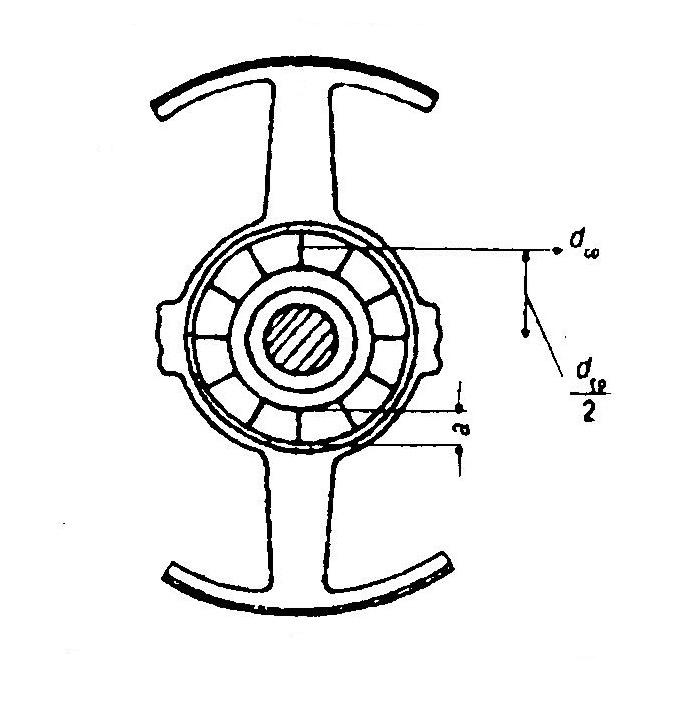

Размеры кулачковой муфты (рис. 77) определят конструктивно, выступы проверят на прочность – изгиб и на смятие. На изгиб кулачки проверяют по уравнению:

![]()

или

![]() .

.

где

![]() для деталей сталей Ст. 5 и Ст. 6;

для деталей сталей Ст. 5 и Ст. 6;

![]() для

чугуна;

для

чугуна;

b – длина кулачка по среднему диаметру;

a – толщина кулачка;

z – число кулачков;

M – вращающий момент;

N – мощность в кВт;

n – число оборотов в минуту;

h – высота кулачка;

![]() - средний диаметр кулачка.

- средний диаметр кулачка.

Предполагая

что давление на рабочую поверхность

![]() распределяется равномерно, уравнение

для проверки на смятие получим в таком

виде:

распределяется равномерно, уравнение

для проверки на смятие получим в таком

виде:

![]()

Для незакаленных стальных поверхностей допускаемые напряжения следует принимать в 2-2,5 раза меньше; для чугунных – в 3-4 раза меньше.

Рис. 76. муфты кулачковые жесткие подвижные

Рис.77. размеры кулачковой муфты

87. Клиновые соединения

Для соединения деталей в машинах применяют разъемные и неразъемные соединения.

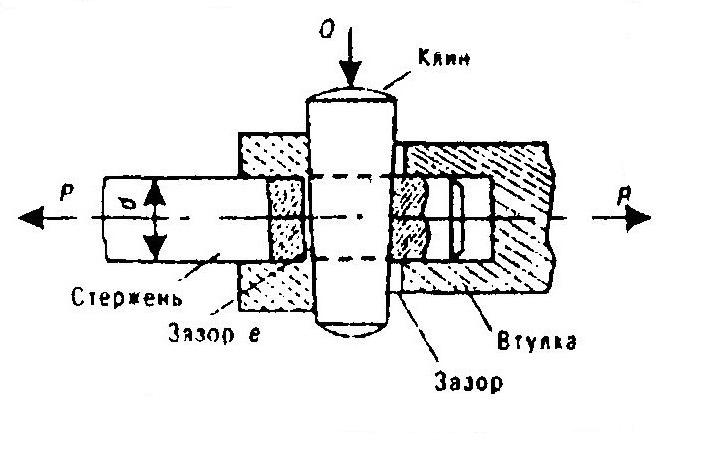

Разъемные соединения характеризуются тем, что при разборке (демонтаже) соединяющие детали не разрушаются и они годны для повторного употребления. Неразъемные соединения характеризуются тем, что при разборке их соединяющие детали разрушаются и к употребления уже не годятся. Клиновые соединенья относятся к числу разъемных и состоят из стальных стержня и клина и стальной или чугунной втулки (рис. 78).

Рис. 78. Клиновые соединения

В цилиндрическом стержне и во втулке имеются отверстия для клина. Если приложить усилие Q к клину, то он будет перемещаться, создавая давление на стержень и втулку, которые имеют возможность переместиться относительно друг друга на величину зазора. При этом в деталях соединения не будут возникать какие-либо деформации и напряжения. Такие соединения называются ненапряженными.

Если стержень и втулка упираются друг в друга буртиком или торцом стержня, то сила Q еще до приложения рабочей силы P вызовет в деталях деформации и напряжения. Такие соединения называются напряженными.

Ненапряженные соединения можно нагрузить только растягивающими силами Р, а напряженные - знакопеременными по циклу "растяжение-сжатие".

Сила

Q забивки клина в напряженных соединениях

может быть различной. Практика эксплуатации

липовых соединений установила, что для

учета предварительных напряжений,

возникающих от забивки клина, расчетное

усилие

![]() надо взять равным

надо взять равным

![]() ,

где Р рабочая нагрузка.

,

где Р рабочая нагрузка.

Диаметр

![]() стержня определяется по уравнению:

стержня определяется по уравнению:

![]()

где

![]() - для ненапряженных соединений;

- для ненапряженных соединений;

![]() - для напряженных соединений.

- для напряженных соединений.

Диаметр

стержня

![]() ,

ослабленного отверстием для клина,

рассчитывается по уравнению:

,

ослабленного отверстием для клина,

рассчитывается по уравнению:

![]()

Толщину s клина обычно принимают равной

![]()

Подставив значение s в уравнение (1), получим

Учитывая

концентрацию напряжений, вызванную

отверстием для клина, допускаемое

напряжение

![]() берут равным

берут равным

![]() или

или

![]()