7.1) Шарикоподшипниковые

Подшипниковые стали должны обладать высокими твердостью, изностойкостью и контактной выносливаостью.

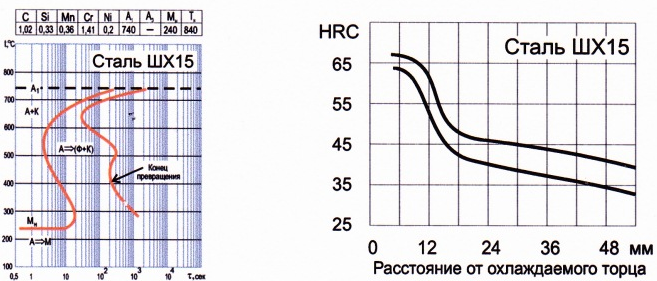

Основыне подшипниковые стали содержат около 1%С и легированы хромом.

Маркировка: ШХ – обозначает шарикоподшипниковая хромистая, цифры 15 – среднее содержание хрома с десятых долях процента.

Предварительная ТО: отжиг на зернистый перлит.

Окончательная ТО: закалка от 840-860оС в масле + низкий отпуск при 150-170 оС.

Твердость после окончательной ТО: 60-65 НRС.

7.2) Абразивостойкие

Ножи бульдозера, детали мельниц.

7.3) Инструментальные

Измерительный инструмент

Требуется:

- постоянство размеров;

- постоянство формы в течении длительного срока службы.

Используют заэвтектоидные низколегированные стали: Х, ХВГ, 9ХС, ХС, термически обработанные до твердости 60-64 HRC.

Инструмент высокой точности подвергают обработке холодом (-50…-80 оС) с последующим отпуском 120…140 оС в течении 24-28 часов. Таким образом добиваются затруднения процессов старения, вызывающих объемные изменения. Причинами старения служит частичный распад мартенсита и релаксация остаточных напряжений.

Плоский инструмент (скоби, пробки, шаблоны) изготавливают из цементованной стали 15, 20, 15Х, 15ХН3А и из стали 50, 55 после закалки токами высокой частоты.

Режущий инструмент

Требуется:

-износостойкость;

-теплостойкость.

Углеродистые легированные стали (до 200 оС): У7, У8, … , У13.

Изготавливают мелкий инструмент – метчики, развертки, напильники.

До 25 мм – закалка + низкий отпуск

15-25 мм – закалка (охлаждение соль, щелочь) + низкий отпуск

Менее 15 мм – закалка в масло + низкий отпуск во избежание растрескивания

Низколегированные (до 200 оС): 9ХС, ХВ4 – заэвтектоидные стали перлитного класса.

Неполная закалка + низкий отпуск.

Структура мартенсита и избыточных карбидов обеспечивает твердость до 69 HRC, что определяет высокую износостойкость.

Высоколегированные (до 650 оС) – быстрорежущие стали: Р18, Р6М5.

Быстрорежущие стали получают введением большого количества элементов, образующих тугоплавкие карбиды – W, Mo, Cr, V. Цифра после Р в маркировке указывает процентное содержание вольфрама.

Особенности ТО быстрорежущих сталей.

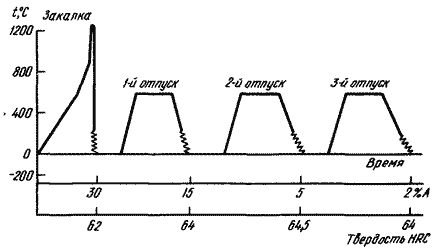

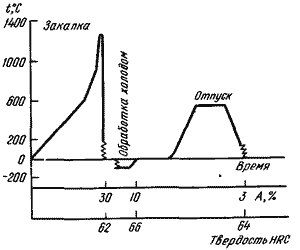

После закалки быстрорезы содержат большое количество остаточного аустенита, который устраняют одним из двух способов:

- трехкратный отпуск

- обработка холодом

Твердые сплавы (800-1000 оС)

Изготавливают методом порошковой металлургии: порошки карбидов + порошки кобальта прессуют и спекают при температуре 1400-1550 оС. При спекании кобальт растворяет часть карбидов и плавится.

Достигается твердость 76 HRC.

Недостатки: сложность изготовления фасонных изделий и высокая хрупкость.

В зависимости от состава карбидной основы бывают:

- вольфрамовые: ВК3, ВК20 (цифра – процент кобальта);

- титано-вольфрамовые: Т30К4;

- титано-тантало-вольфрамовые: ТТ8К6 – отличаются большой прочностью,

лучшей сопротивляемостью вибрациям и выкрашиваниию и применяются в наиболее тяжелых условиях резания.

Сверхтвердые сплавы (до 1200 оС)

Для оснащения лезвийного инструмента: резцы, сверла, торцевые фрезы и др.

Используются для чистовой размерной обработки при высоких скоростях резания (более 200м/мин).

- синтетические алмазы (борт, баллас, карбонадо). Область применения ограничена

высокой адгезией к железу.

- поликристаллический нитрид бора (BN) с кубической решеткой – получают

спеканием порошков нитрида бора при высоких температурах и давлении или

прямым синтезом из гексагонального нитрида бора (эльбор). По твердости не

уступает алмазу, превосходит его по теплостойкости (алмаз графитизируется при

800 оС).

Инструмент обработки металлов давлением.

Для холодной обработки давлением:

Углеродистые стали: У10, У11, У12 (и улучшенные).

Для вытяжных штампов: неполная закалка+ отпуск 150-180 оС. Твердость 58-61 HRC.

Для высадочных штампов: закалка + отпуск 275-325 оС. Твердость 52-54 HRC.

Низколегированные стали: ХВГ, 9ХС, ХВСГ.

Высокохромистые: Х12, Х12М, Х12Ф1. Используют для изготовления крупных инструментов сложной формы (вырубные, отрезные, чеканные штампы). Структура и свойства в значительной степени зависят от температуры закалки, т.к. с её повышением увеличивается растворимость карбидов.

Хромокремнистые: 4ХС, 5ХС, 5ХВ2С. Образуют группу сталей повышенной вязкости. Изготавливают инструмент, подвергающийся удару.

Для горячей обработки давлением:

Стали молотовых штампов: 5ХНМ (крупные штампы), 5ХГМ (средние штампы).

Стали для горизонтально-ковочных машин: 3Х2В8Ф.

Стали для высокоскоростной штамповки: 4Х5МФС.

Стали для пресс-форм, литья под давлен211ием: 4ХВМС.

Для повышения работоспособности штампы и пресс-формы подвергают азотированию, нитроцементации, реже хромированию.