МАТЕРИАЛОВЕДЕНИЕ. Ч.2. МАШИНОСТРОИТЕЛЬНЫЕ МАТЕРИАЛЫ.

Курс лекций Кургановой Ю.А.

Рекомендуемая литература:

Арзамасов «Материаловедение»

Гольнштейн, Грачев, Веклер «Специальные стали»

Колечев, Елагин, Леванов «Материаловедение и термическая обработка цветных металлов и сплавов»

Пестриков, Морозов «Механика разрушения твердых тел»

Неклюдов, Камышниченко «Основы физики прочности и пластичности материалов»

Третьяков, Хасянов «Оптимизация выбора конструкционных материалов и способов их упрочнения»

Справочник «Конструкционные материалы», Арзамасов

Журавлев, Николаева «Машиностроительные стали»

Верещанский, Макарова, Рыжов «Выбор материала и термической обработки деталей машин»

КОСНТРУКЦИОННЫЕ МАТЕРИАЛЫ.

Материалы, применяемые в технике, делятся на:

Конструкционные (95%);

Инструментальные;

С особыми физическими свойствами.

Конструкционные материалы применяются для изготовления деталей машин, приборов, инженерных конструкций, подвергающихся механическим нагрузкам.

Детали машин характеризуются значительным разнообразием форм, размеров, условий эксплуатации. Они работают при:

-статической, циклической и ударных нагрузках;

-низкой и высокой температуре;

-в контакте с различными веществами.

Эти факторы определяют требования к конструкционным материалам.

Конструкционные

материалы:

Конструкционные

материалы:

Машиностроительные Строительные

(для изготовления деталей машин) (для сооружений)

Основные свойства конструкционных материалов.

Для удовлетворения эксплуатационным потребностям конструкционные материалы должны обладать определенным комплексом свойств:

Технологические;

Эксплуатационные;

Стоимостные (затраты на изготовление).

Комплекс данных свойств позволяет осуществить оценку пригодности материала.

Технологические свойства.

Определяют пригодность материала для изготовления деталей машин требуемого качества с минимальными трудозатратами.

Технологичность оценивают возможными методами обработки:

Обрабатываемость резанием, давлением;

Способность литься;

Поведение при термообработке:

- закаливаемость;

- прокаливаемость;

- отсутствие закалочных деформаций и коробления.

Эксплуатационные требования.

Имеют первостепенное значение. Характеризуют способность материала выполнять функциональное назначение, обеспечивать работоспособность деталей машин; их силовые, скоростные и другие технико-эксплуатационные параметры.

Подразделяются на:

Механические – характеризуют способность материала сопротивляться деформации и разрушению или оценивают возможность разрушения.

Физико-механические – характеризуют способность материала сопротивляться воздействию химически активной рабочей среды (жаростойкость, коррозионная стойкость).

Физические – характеризуют поведение материала в магнитных, электрических, тепловых полях, а также под воздействием потоков частиц высокой энергии или радиации.

Стоимостные свойства.

Стоимость – свойство, оценивающее экономичность материала качественной характеристикой.

Оптовая цена – стоимость единицы массы материала в виде слитков, прокатки, порошка, по которой завод-изготовитель реализует свою продукцию потребителю.

Обобщенный критерий эффективности:

где

– предел текучести;

– предел текучести;

К – коэффициент, характеризующий технологичность;

– плотность

материала;

– плотность

материала;

– цена

конкретного материала.

– цена

конкретного материала.

Механические свойства материалов.

Механические свойства |

||||

Прочность |

Твердость |

Жёсткость |

Пластичность |

Вязкость |

Стандартные характеристики |

||||

|

HB, HRC, HV… |

E, G… [МПа] |

Ψ, δ [%] |

KCU, KCV, KCT [Дж/м2] |

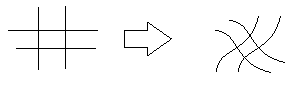

В процессе деформации (наклеп) мы получаем изменение:

![]()

Структуры:

Кристаллической решетки:

Свойств: прочность ↑

пластичность ↓

ударная вязкость ↓ (границы зерен более напряженные)

коррозионная стойкость ↓ (границы зерен активизированы)

Если мы хотим получить обратный эффект:

Можно провести возврат – кристаллическая решетка возвращается в свое исходное состояние. Происходит при нагревании до температуры ~0,3Тпл.

Рекристаллизация – изменение зёренной структуры при нагреве до температуры ~0,4Тпл. После рекристаллизации по сравнению с первоначальным состоянием прочность выше (т.к. структура мелкозернистая). Достигается оптимальное сочетание прочности, твердости, высокое значение ударной вязкости. Но процесс этот нестабилен, т.к. Тпл для деталей серийного производства величина не постоянная.

Вязкость – мера энергии, которую поглощает материал до и в процессе разрушения.

Вязкий материал способен рассеивать подводимую к нему энергию, расходуя её на пластическую деформацию внутри материала. Такая способность растет с увеличением зоны пластической деформации и вершины концентратора напряжений. Чем больше величина такой зоны, тем больше расходуется энергии на разрушение, тем выше вязкость материала.

Хрупкий материал наоборот накапливает упругую энергию, которая затем превращается в кинетическую энергию распространения трещины.

Вязкость материала оценивают при различных видах механических испытаний. При статическом растяжении мерой вязкости служит площадь под кривой «напряжение-деформация», которая растет с увеличением прочности и пластичности материала.

На практике наиболее распространённым является определение ударной вязкости, величину которой определяют путем специальных испытаний – разрушения образцов ударным изгибом. Образцы отличаются остротой и формой надреза.

Параметром KCU оценивают пригодность материала для эксплуатации судов, сосудов давления, трубопроводов и других конструкций повышенной надежности. В этом случае характеризуются одновременно 2 окручивающих фактора: надрез и ударная нагрузка.

KCU = KCз + KCр,

где KCз – энергия зарождения трещины, которая тем меньше чем острее надрез;

KCр – энергия распространения трещины; если KCр=0, то материал хрупок.

Требуемые значения механических свойств для конкретного изделия зависят не только от силовых факторов, но и от воздействия на него рабочей среды и внешней температуры.

КОНСТРУКЦИОННАЯ ПРОЧНОСТЬ.

Литература по теме: Матюнин В.М. Механико-технологические испытания и свойства конструкционных материалов: учебное пособие. – М.: Издательство МЭИ, 2005 – 140 с.

Важнейшее механическое свойство материала – его прочность, характеризующая сопротивление материала деформации и разрушению.

Различают 2 вида прочности:

Теоретическая прочность – расчетная прочность; определяется разрывом межатомных связей.

Реальная прочность – определяется структурными факторами, наличием и взаимодействием дефектов.

Также следует различать:

- прочность материала без учета формы, размеров, условий эксплуатации детали из этого

материала;

- прочность с их учетом.

В одних условиях один и тот же материал может быть прочным, а в других – непрочным. На прочность влияют такие факторы, как: температура, вид нагружения, агрессивная среда, скорость нагружения, сложность напряжено-деформированного состояния, структурно-фазовые изменения, концентраторы напряжений, остаточные напряжения.

Существует понятие конструкционной прочности материала, то есть прочности материала непосредственно в конструкции с учетом всех внешних факторов.

Конструкционная прочность – комплексный показатель, включающий группу механических свойств, определяющих работоспособность изделия.

В качестве критериев конструкционной прочности выбраны:

Прочность;

Жесткость;

Надежность;

Долговечность.

Факторы, особо сильно влияющие на конструкционную прочность:

Масштабный фактор – чем больше габариты детали, тем меньше прочность. С увеличением объема детали возрастает вероятность появления различного рода дефектов металлургического и технологического происхождения, что приводит к снижению прочности.

Температурный фактор – отдельные атомы при высокой температуре могут приобретать кинетическую энергию, многократно превосходящую среднюю, что приводит к возрастанию растягивающих усилий на атомных связях и снижению прочности (термокинетический подход); чем выше температура, тем легче дислокации преодолевают препятствия и ниже сопротивление материала пластической деформации (дислокационный подход).

Структурно-фазовый фактор – при изменении структурно-фазового состава материала в нем изменяется степень одновременного участия связей всех атомов сопротивлении действию внешних сил.

Скоростной фактор – при увеличении скорости деформации возрастает сопротивление пластической деформации. Это связано с увеличением плотности дислокаций и скорости их скольжения, что приводит к увеличению сил терния в кристаллической решетке, и, как следствие, к увеличению прочности материала.

Рассмотрим критерии конструкционной прочности поподробнее.

… [МПа]

… [МПа]