- •Основные термины и определения

- •1. Пример обработки опытных данных по срокам службы крановых колес для построения статистической функции распределения и гистограммы распределения случайных величин

- •Планы испытаний на надёжность с измерением наработки

- •Законы надежности

- •Экспериментальное определение надежности птм и их элементов

- •Матрица полного факторного плана 23

- •Матрица дробного факторного плана 23-1

- •Законы распределения ресурса деталей птм

- •Прогнозирование показателей надежности птм

- •Обеспечение надежности при проектировании

- •Надежность птм в эксплуатации

Прогнозирование показателей надежности птм

Современные ПТМ являются сложными объектами, включающими помимо механических электрические, гидравлические, пневматические, а в ряде случаев и электронные системы. Поэтому прогнозирование показателей надежности машины на стадии проектирования является сложной научно-технической задачей. В настоящее время не имеется апробированной методики расчета надежности ПТМ, хотя для машин других типов в этом направлении сделано многое. Ниже изложены исходные положения методики прогнозирования показателей надежности ПТМ при проектировании.

Для расчетного определения вероятности безотказной работы Рм(t) машина должна быть разделена на отдельные элементы: системы, узлы, детали. Разделение на элементы должно производиться так, чтобы отказ одного из них не влиял на надежность других. Затем должна быть составлена структурная схема проектируемой ПТМ, состоящая из последовательно, параллельно и смешанно соединенных деталей в узлы, узлов в системы, системы в машину. Зная вероятность безотказной работы каждого элемента и полагая отказы элементов независимыми, можно по формулам (27) и (34) определить PM{t).

Все элементы ПТМ можно разделить на три группы. Показатели надежности элементов первой группы определяются расчетным путем. Надежность элементов второй группы находится по элементам-аналогам, работающим в составе других машин, по которым имеются статистические данные. Очевидно, что элементы-аналоги должны подбираться с учетом идентичности конструкции, технологии изготовления, условий и режимов эксплуатации. К третьей группе относятся элементы, надежность которых определяется по результатам испытаний на стендах.

Статистические наблюдения и опыт проверочных расчетов свидетельствуют о том, что, хотя вероятность безотказной работы ПТМ зависит от всех элементов, существенно влияет на нее относительно небольшое их количество. Это обстоятельство позволяет существенно сократить объем вычислений. Так, в каждом механизме достаточно рассчитать вероятность безотказной работы по условию сохранения статической и циклической прочности, а также по условию отсутствия изнашивания одной-двух деталей в сечениях и точках площади с максимальным уровнем действующих напряжений и наибольшими эффективными коэффициентами концентрации. Остальные детали, площади сечений которых выбраны по конструктивным, технологическим или иным соображениям, имеют такие показатели надежности, которые не меняют учитываемые числа знаков (0,99 и 0,9999) при расчете вероятности безотказной работы механизма. То же самое можно сказать относительно металлоконструкций. Так, надежность стреловых устройств кранов определяется вероятностью безотказной работы одного-двух сечений стрелы и хобота.

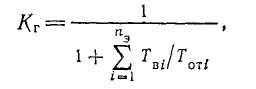

Для прогнозирования коэффициента готовности ПТМ также должна быть разделена на отдельные элементы. Если имеется пэ элементов, то приближенно коэффициент готовности машины определяется по формуле:

где Твi,Tотi — среднее время восстановления и средняя наработка на отказ i-го элемента.

Среднее время восстановления элемента определяется по статистическим данным по элементам-аналогам. При отсутствии аналогов используются нормы на ремонт и экспертные оценки специалистов. Средняя наработка на отказ может определяться расчетным путем по элементам-аналогам и на испытательных стендах.

В общем случае для прогнозирования надежности проектируемой машины необходимы статистические данные по элементам ПТМ, близким по конструкции к проектируемым, цифровые ЭВМ с соответствующим набором программ, стенды для испытания на надежность наиболее ответственных и сложных в расчетном смысле элементов.

ПОВЫШЕНИЕ НАДЕЖНОСТИ