- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях 119

- •1 Технико-экономическое обоснование проекта

- •1.1 Обоснование выбора технологической схемы производства

- •1.2 Новизна проектной разработки

- •1.3 Экономическое обоснование проектной новизны

- •2 Технологическая часть

- •2.1 Описание технологической схемы производства

- •2.2 Технологические основы процесса

- •2.3 Описание проектируемого аппарата

- •2.4 Технологические расчёты и определение конструктивных размеров аппарата

- •2.4.1 Материальный баланс процесса выпарки

- •2.4.2 Тепловой баланс установки

- •2.5 Конструктивные расчеты

- •2.6 Определение гидравлического сопротивления аппарата

- •1.7 Выбор вспомогательного оборудования

- •3 Проектно – конструкторская часть

- •3.1 Выбор конструкционных материалов

- •3.2 Расчёты на прочность, жесткость и герметичность

- •3.2.1 Расчет обечайки сепаратора.

- •3.2.2 Расчет эллиптического днища сепаратора

- •3.2.3 Расчет укрепления отверстия в стенке сепаратора

- •3.2.4 Расчёт фланцевого соединения

- •4 Строительно-монтажная часть

- •4.1 Обоснование компоновки оборудования установки

- •4.2 Описание проведения ремонтных работ на примере

- •5 Автоматика и автоматизация технологического процесса

- •5.1 Описание контролируемых параметров во время проведения технологического процесса

- •5.2 Разработка системы автоматизированного управления работой оборудования

- •6 Охрана труда

- •6.1 Анализ потенциально опасных и вредных факторов, возникающих во время эксплуатации запроектированного оборудования

- •Характеристика гидроокиси натрия, т.Е. Электролитического щелока (едкий натр, сода каустическая) NaOh.

- •Требования безопасности на предприятиях, связанных с произ-водством вредных веществ.

- •Требования к оборудованию при производстве электролитических щелоков.

- •Опасности и требования предъявляемые к выпарному аппарату при производстве электролитических щелоков

- •6.2 Расчет теплоизоляции выпарного аппарата

- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях

- •7 Экономическая часть

- •7.1 Организация технического контроля качества исходного сырья и конечной продукции

- •7.2 Определение себестоимости изготовления выпарного аппарата

- •7.2.1 Расчет материальных расходов в себестоимости изделия

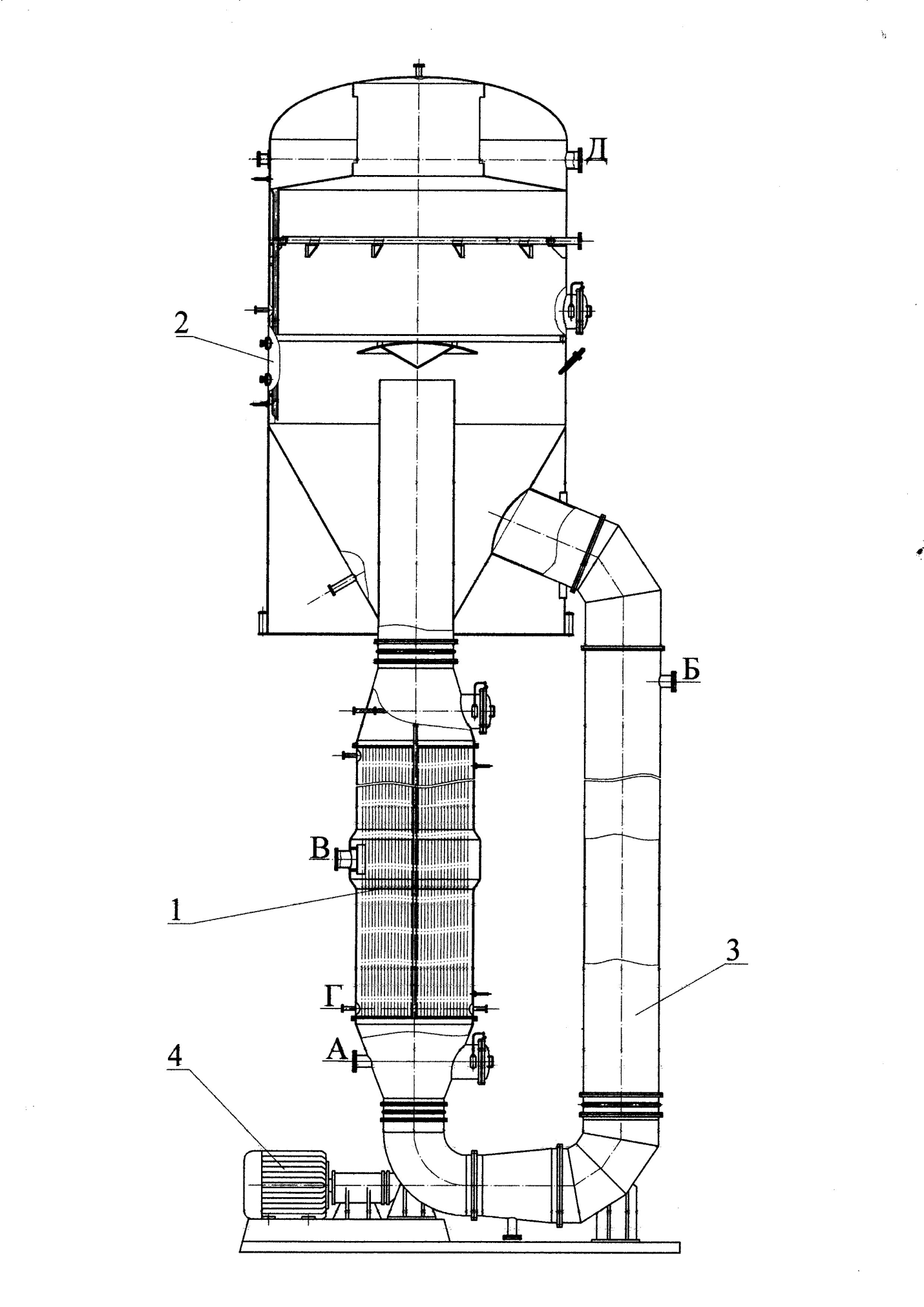

2.3 Описание проектируемого аппарата

В

верхней части аппарата расположен

брызгоотделитель. Коническое днище

сепаратора (2) соединено с циркуляционной

трубой (3), которая при помощи колена

переходной камеры под

ключена

к нижней трубной решетке греющей камеры

(1).

ключена

к нижней трубной решетке греющей камеры

(1).

Циркуляция раствора в аппарате осуществляется насосом (4) по замкнутому контуру: сепаратор (2) – циркуляционная труба (3) – насос (4) – греющая камера (1) – сепаратор (2). Циркуляционный насос обеспечивает скорость потока в трубах 2 – 2,5 м/с.

Кипение раствора происходит в трубе вскипания при выходе раствора в сепаратор. Кипение в трубах предотвращается за счет гидростатического давления столба жидкости в трубе вскипания.

Действительную рабочую высоту трубы вскипания определяют в каждом конкретном случае независимо от давления в сепараторе и концентрации раствора и указывают в заказе.

Уровень раствора в аппарате должен поддерживаться по нижней кромке штуцера входа парожидкостной смеси в сепараторе.

Раствор, поднимаясь по трубам, перегревается и при выходе из трубы вскипания в сепаратор закипает. Образовавшаяся парожидкостная смесь направляется тангенциально в сепаратор, где разделяется на жидкую и паровую фазу. Вторичный пар, проходя сепаратор и брызгоотделитель, освобождается от капель и выходит из аппарата через штуцер.

Для наблюдения за работой аппарата предусмотрены смотровые окна.

Аппарат рассчитан на непрерывную работу.

Конструкцией аппарата предусмотрена возможность механической чистки внутренней поверхности греющих труб.

Конструкция выпарного аппарата приведена на рисунке 2.2.

Рисунок 2.2 – Эскиз выпарного аппарата c cоосной греющей камерой и принудительной циркуляцией: 1 – греющая камера; 2 – сепаратор; 3 – циркуляционная труба; 4 – насос.

Потоки:

А - вход исходного раствора; Б - выход

упаренного раствора; В – вход греющего

пара; Г – выход конденсата; Д - выход

вторичного пара.

2.4 Технологические расчёты и определение конструктивных размеров аппарата

Технологический расчёт выпарных аппаратов заключается в определении поверхности теплопередачи. Поверхность теплопередачи F, м2 определяют по основному уравнению теплопередачи:

(2.9)

(2.9)

Для

определения тепловых нагрузок Q,

коэффициентов теплопередачи К и полезных

разностей температур

,

необходимо знать распределение

упариваемой влаги, концентраций растворов

по корпусам и их температуры кипения.

Первоначально определим эти величины

по материальному балансу, а в дальнейшем

уточним их по тепловому балансу.

,

необходимо знать распределение

упариваемой влаги, концентраций растворов

по корпусам и их температуры кипения.

Первоначально определим эти величины

по материальному балансу, а в дальнейшем

уточним их по тепловому балансу.

2.4.1 Материальный баланс процесса выпарки

Расчёт концентраций упариваемого раствора

Определяем производительность установки по выпариваемой воде W, кг/с

(2.10)

(2.10)

где Gн – количество упаренного раствора, кг/ с;

хн, хк – соответственно начальная и конечная концентрации раствора,

масс. доли.

кг/с

кг/с

На

основании практических данных принимают,

что выпариваемая вода

На

основании практических данных принимают,

что выпариваемая вода

распределяется между корпусами в соотношении:

W1 : W2 : W3: W4 = 1,0 :1,1 : 1,2: 1,3

Тогда

кг/с

кг/с

кг/с

кг/с

кг/с

кг/с

кг/с

кг/с

Проверка W = W1 + W2 +W3 +W4 = 8,0+8.8+9,6+10,4 = 38 кг/с

Рассчитываем концентрации растворов в корпусах

кг/кг

( 12% )

кг/кг

( 12% )

кг/кг

( 16% )

кг/кг

( 16% )

кг/кг

( 23% )

кг/кг

( 23% )

кг/кг

(50% )

кг/кг

(50% )

К онцентрация

в 4-м корпусе соответствует заданной

Хк

онцентрация

в 4-м корпусе соответствует заданной

Хк

Данные материального расчёта представим на схеме материальных потоков

Рисунок 2.3 - Схема материальных потоков по корпусам.

Определение

температур кипения растворов

Определение

температур кипения растворов

Температура

кипения раствора в корпусе ( t

і кип)

определяется как сумма температур

греющего пара последующего корпуса ( t

і+1)

и температурных потерь

(2.11)

(2.11)

Определение температур греющего пара

Примем, что перепад давления в установке DР распределяется между корпусами поровну:

МПа

МПа

где Рг1 – давление греющего пара в 1-м корпусе, МПа;

Рб.к. – давление пара в барометрическом конденсаторе, МПа;

Тогда давление греющих паров, МПа, в корпусах составляет:

Рг1 = 1,0 МПа

По давлению греющего пара находим его температуру и теплоту парообразования rг ( табл. 2.1 ) по корпусам.

Таблица 2.1- Определение температуры и теплоты парообразования

Давление, МПа |

Температура, 0С |

Теплота парообразования, кДж/кг

|

Рг1 = 1,0 |

tг1 = 179,84 |

rг1 = 2021 |

Рг2 = 0,752 |

tг2 = 166,79 |

rr2 = 2063 |

Рг3 = 0,504 |

tг3 = 151,94 |

rr3 = 2114 |

Рг4 = 0,256 |

tг4 = 127,85 |

rr4= 2185 |

Рб.к. = 0,00752 |

tб.к = 40,35 |

rб.к = 2403 |

Определение температурных потер

Температурные

потери в выпарном аппарате обусловлены

температурной

,гидростатической

,гидростатической

и гидродинамической

и гидродинамической

депрессиями.

депрессиями.

а) Гидростатическая депрессия вызвана потерей давления пара на преодоление гидравлических сопротивлений трения и местных сопротивлений паропроводов при переходе из корпуса в корпус.

Примем

=

1 град.

=

1 град.

Тогда температура вторичных паров в корпусах равны:

град.

град.

град.

град.

град.

град.

град.

град.

Сумма гидродинамических депрессий:

град

град

По

температурам вторичных паров определяется

их давления и теплоты паробразования

(табл. 2.2 ).

По

температурам вторичных паров определяется

их давления и теплоты паробразования

(табл. 2.2 ).

Найденные свойства греющего и вторичного паров по корпусам представим на схеме ( рисунок 2.4 ).

Таблица 2.2-Определение давления и теплоты парообразования

Температура, 0С |

Давление, МПа |

Теплота парообразования, кДж/кг

|

tвп1 = 167,79 |

Рвп1 = 0,753 |

rвп1 = 2063 |

tвп2= 152,94 |

Рвп2 = 0,518 |

rвп2 = 2111 |

tвп3 = 128,85 |

Рвп3 = 0,261 |

rвп3 = 2182 |

tвп4 = 41,35 |

Рвп4 = 0,008 |

rвп4 = 2340 |

б )

Гидростатическая депрессия

)

Гидростатическая депрессия

обуславливается

наличием гидростатического эффекта,

заключающегося в том, что вследствие

гидростатического давления столба

жидкости в трубах выпарного аппарата

температура кипения по высоте труб

неодинакова. Величина

не

может быть точно рассчитана ввиду того,

того что раствор в трубах находится в

движении, причём величина

зависит

от интенсивности циркуляции и изменяющийся

плотности парожидкостной эмульсии,

заполняющей большую часть высоты

кипятильных труб.

обуславливается

наличием гидростатического эффекта,

заключающегося в том, что вследствие

гидростатического давления столба

жидкости в трубах выпарного аппарата

температура кипения по высоте труб

неодинакова. Величина

не

может быть точно рассчитана ввиду того,

того что раствор в трубах находится в

движении, причём величина

зависит

от интенсивности циркуляции и изменяющийся

плотности парожидкостной эмульсии,

заполняющей большую часть высоты

кипятильных труб.

Рисунок 2.4 - Свойства греющего и вторичного паров по корпусам.

Приблизительно

расчёт

возможен

на основании определения температуры

кипения в среднем слое труб. Величина

определяется как разность температуры

кипения в среднем слое труб

Приблизительно

расчёт

возможен

на основании определения температуры

кипения в среднем слое труб. Величина

определяется как разность температуры

кипения в среднем слое труб

( t ср) и температуры вторичного пара ( tср ):

(2.12)

(2.12)

Для того, чтобы определить tср, нужно найти давление в среднем слое

( Р ср) и по этому давлению определить температуру в среднем слое кипятильных труб. Плотность парожидкостной эмульсии в трубах при пузырьковом режиме кипения принимается равной половине плотности раствора. Плотность раствора ( при 100 0 С) определяется в зависимости от концентрации раствора в корпусе.

Давление в среднем слое кипятильных труб ( в МПа) равно сумме давлений вторичного пара в корпусе и гидростатического давления столба жидкости ( D Рср) в этом сечении труб длиной Н:

(2.13)

(2.13)

Для выбора значения Н нужно ориентировочно определить поверхность теплопередачи выпарного аппарата Fор. При кипении водных растворов можно принять удельную тепловую нагрузку аппаратов с естественной циркуляцией q = 20000 Вт/ м2. Тогда поверхность теплопередачи 4-го корпуса ориентировочно будет равна:

м2

м2

По ГОСТ 11987-81 для выпарного аппарата с естественной циркуляцией и блочной греющей камерой большая поверхность – 500 м2 при диаметре труб Ø 38 × 2 мм и длине труб Н = 6000 мм.

Давление в среднем слое кипятильных труб корпусов ( в МПа) равны:

r1=1085,5 кг/ м3- плотность раствора NaOH при t = 100 0 и Х1 = 12 %

r2=1127,7 кг/ м3- плотность раствора NaOH при t = 100 0 и Х2 = 16 %

r3 =1202 кг/ м3- плотность раствора NaOH при t = 100 0 и Х3 = 23 %

r4 =1385 кг/ м3- плотность раствора NaOH при t = 100 0 и Х4 = 50 %

МПа

МПа

МПа

МПа

МПа

МПа

МПа

МПа

Этим давлениям соответствуют следующие температуры кипения и теплоты парообразования ( табл. 2.3 ).

Таблица 2.3-Определение температуры кипения и теплоты парообразования

Давление, МПа |

Температура, 0С |

Теплота парообразования, кДж/кг

|

Р1ср = 0,768 |

t1ср = 168,66 |

r1ср= 2060 |

Р2ср = 0,535 |

t2ср = 154,24 |

r2ср = 2107 |

Р3ср= 0,279 |

t3ср = 130,86 |

r3ср =2177 |

Р4ср= 0,029 |

t4ср = 68,24 |

r4ср =2337 |

Определим

гидростатическую депрессию по корпусам:

Определим

гидростатическую депрессию по корпусам:

град

град

град

град

град

град

град

град

Сумма гидростатических депрессий составляет:

град

град

в)

Температурная депрессия

определяется по уравнению:

определяется по уравнению:

(2.14)

(2.14)

где Тср =( t ср +273)

– температурная

депрессия при атмосферном давлении,

град.

– температурная

депрессия при атмосферном давлении,

град.

Находим по корпусам :

град

– для 1- го корпуса при Х1

=

12 %

град

– для 1- го корпуса при Х1

=

12 %

град

– для 2-го корпуса при Х2

= 16 %

град

– для 2-го корпуса при Х2

= 16 %

град

– для 3-го корпуса при Х3

= 23 %

град

– для 3-го корпуса при Х3

= 23 %

град

– для 4-го корпуса при Х4

= 50 %

град

– для 4-го корпуса при Х4

= 50 %

Находим значение по корпусам:

град

град

град

град

град

град

град

град

Сумма температурных депрессий равна:

град.

град.

Тогда температуры кипения растворов в корпусах равны ( 0 С ):

t

к1 =

t

г2

+ 0

С

0

С

t

к2 =

t

г3

+ 0

С

0

С

t

к3 =

t

г4

+ 0

С

0

С

t

к4 =

t

бк

+ 0

С

0

С

Расчет полезной разности температур

Необходимым условием передачи тепла в каждом корпусе является некоторой полезной разности температур греющего пара и кипящего раствора.

Полезные разности температур по корпусам равны:

D tп1 = t г1 – tк1 = 179,84 – 174,6 = 5,24 град.

D tп2 = t г2 – tк2 = 166,79 – 162,7 = 4,09 град.

D tп3 = t г3 – tк3 = 151,94 – 143,98 = 7,96 град.

D tп4 = t г4 – tк3 = 127,85 – 102,25 = 25,6 град.

Общая полезная разность температур:

град.

град.

Проверим общую полезную разность температур:

град.

град.