- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях 119

- •1 Технико-экономическое обоснование проекта

- •1.1 Обоснование выбора технологической схемы производства

- •1.2 Новизна проектной разработки

- •1.3 Экономическое обоснование проектной новизны

- •2 Технологическая часть

- •2.1 Описание технологической схемы производства

- •2.2 Технологические основы процесса

- •2.3 Описание проектируемого аппарата

- •2.4 Технологические расчёты и определение конструктивных размеров аппарата

- •2.4.1 Материальный баланс процесса выпарки

- •2.4.2 Тепловой баланс установки

- •2.5 Конструктивные расчеты

- •2.6 Определение гидравлического сопротивления аппарата

- •1.7 Выбор вспомогательного оборудования

- •3 Проектно – конструкторская часть

- •3.1 Выбор конструкционных материалов

- •3.2 Расчёты на прочность, жесткость и герметичность

- •3.2.1 Расчет обечайки сепаратора.

- •3.2.2 Расчет эллиптического днища сепаратора

- •3.2.3 Расчет укрепления отверстия в стенке сепаратора

- •3.2.4 Расчёт фланцевого соединения

- •4 Строительно-монтажная часть

- •4.1 Обоснование компоновки оборудования установки

- •4.2 Описание проведения ремонтных работ на примере

- •5 Автоматика и автоматизация технологического процесса

- •5.1 Описание контролируемых параметров во время проведения технологического процесса

- •5.2 Разработка системы автоматизированного управления работой оборудования

- •6 Охрана труда

- •6.1 Анализ потенциально опасных и вредных факторов, возникающих во время эксплуатации запроектированного оборудования

- •Характеристика гидроокиси натрия, т.Е. Электролитического щелока (едкий натр, сода каустическая) NaOh.

- •Требования безопасности на предприятиях, связанных с произ-водством вредных веществ.

- •Требования к оборудованию при производстве электролитических щелоков.

- •Опасности и требования предъявляемые к выпарному аппарату при производстве электролитических щелоков

- •6.2 Расчет теплоизоляции выпарного аппарата

- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях

- •7 Экономическая часть

- •7.1 Организация технического контроля качества исходного сырья и конечной продукции

- •7.2 Определение себестоимости изготовления выпарного аппарата

- •7.2.1 Расчет материальных расходов в себестоимости изделия

1.2 Новизна проектной разработки

В данной проектной разработке является многократное использование энергоносителей, до 4-х раз. Это достигается благодаря повторному использованию греющего пара и нагретого упаренного раствора для подогрева вновь поступающего холодного. В стандартных технологических схемах выпаривания поступающих из сборника упариваемый раствор подогревается до температуры кипения в одном теплообменнике. Вторичный пар предыдущего корпуса используется для нагревания упаренного раствора следующего.

В этой технологической схеме подогрев исходного раствора производится ступенчато, последовательно в 7-и теплообменниках, а в качестве греющего агента выступают различные вещества: греющий пар, частично упаренный раствор, конденсат пара 3-го корпуса выпарного аппарата в качестве греющего агента в 4-м корпусе. За счет этого возникает большая экономия греющего пара, поступающего из котельной. Поэтому нет необходимости в мощной котельной для получения больших объемов пара.

Разработанная

технологическая принципиальная схема

имеет следующие преимущества:

применен чистый прямоток, установка проста по обвязке, технологическим трубопроводам и регулировке;

понижен расход греющего пара (4-х кратное его использование);

обеспечено получение до 90% соли, не содержащей сульфатов;

обеспечено получение до 10% соли, содержащей до 36% Na2SO4, что снижает потери каустика;

осуществлено осветление горячего каустика на гидроциклонах.

Для комплектации установки было применено стандартное (покупное) и заимствованное оборудование.

При выборе оборудования исходили из требований обеспечения работоспособности и надежности эксплуатации установки, а также технических характеристик этого оборудования

Данная технологическая схема, по производству 50%-х электролитических щелоков методом выпаривания, более безопасный и менее энергоемкий способ производства.

1.3 Экономическое обоснование проектной новизны

Одно из направлений направленных на увеличение рентабельности производства заключается в максимальном увеличении эффективности производства. Одним из наиболее перспективных направлений является экономия энергоресурсов в частности греющего пара. Это стало возможным благодаря новой технологичекой обвязке выпарной установки с многократным использованием тепла пара, конденсата, упаренного раствора.

Произведенные изменения стали обеспечивать экономический эффект в 93764 грн. Эти данные подтверждены расчетами в разделах 7.2 и 7.3.

2 Технологическая часть

2.1 Описание технологической схемы производства

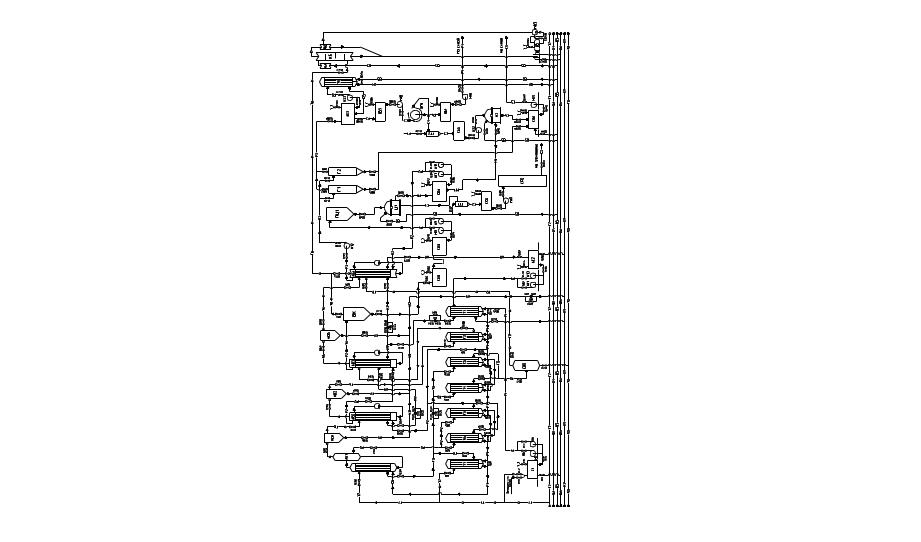

Схема четырехкорпусной выпарной установки в производстве щелока представлена на рисунке 2.1

Линия электрощелоков

Поступающие из цеха электролиза электролитические щелока, принимаются в баки-хранилища, из которых насосами Н5-Н7 (один резервный) подаются на 4-х корпусную прямоточную установку.

С целью снижения расхода пара и обеспечения нормальной работы установки электролитические щелока предварительно подогреваются в 6 кожухотрубчатых подогревателях Т1-Т7 (один резервный).

В подогревателе Т1 щелок подогревается до температуры 76,5 0С конденсатом вторичного пара трех корпусов установки и конденсатом паров вскипания, образующихся в испарителе Сб1.

Во втором подогревателе Т2 щелока нагреваются до 119,0 0С – экстра-паром 2-го корпуса. Часть подогретого щелока (до 10 % масс.) поступает во 2-й корпус АВ2.

В третьем и четвертом подогревателях Т3-Т4 (один резервный) оставшаяся часть (до 90 % масс.) щелока нагревается до температуры 132,0 0С конденсатом греющего пара 1-го корпуса. При этом конденсат охлаждается до 124,0 0С.

В пятом и шестом подогревателях Т5-Т6 электрощелок нагревается частично упаренным щелоком 1-го корпуса. При этом исходный электрощелок нагревается до температуры 136,4 0С, а частично упаренный охлаждается до 157,6 0С, что исключает его вскипание при вводе во 2-й корпус АВ2.

Окончательный нагрев щелока до температуры 160,5 0С осущес-твляется в подогревателе Т7 греющим паром.

|

Рисунок

2.1 - Четырехкорпусная выпарная установка

в производстве щелока |

Из

подогревателя Т7 щелок поступает в 1-й

корпус АВ1 выпарной установки.

Из АВ2 образующаяся суспензия поступает в выпарной аппарат АВ3, из которого поступает в вакуум-кристаллизатор ВК.

В вакуум-кристаллизаторе вследствие испарения части растворителя при вскипании перегретого щелока его концентрация повышается до 26% масс. При этой концентрации и температуре кипения 80 0С исключается выпадение солей сульфата натрия, что обеспечивает получение чистой соли хлорида натрия (до 90%).

Из ВК через переливной сборник СБ9 сгущенная суспензия первоначально поступает через гидрозатвор в сборник СБ7, а затем насосами Н8-Н9 подается в питатель центрифуг ПЦ1-ПЦ2 (один резервный). Сгущенная суспензия с Т : Ж = 1 : 1 поступает на разделение в центрифуги ФГП-1451К Ц1-Ц2 (одна резервная). Маточник из центрифуг, осветленная часть из питателей и промывок соли из фильтров поступают в сборник СБ1, из которого насосами Н17-Н18 (один резервный) подаются в выпарной аппарат АВ4. Соль из центрифуг поступает в гидротранспорт ГТ1. Упаренный в выпарном аппарате АВ4 до концентрации 49,2% масс. щелок подается насосами Н12-Н13 на разделение в гидроциклоны Г1-Г2(один резервный). Осветленная часть из гидроциклонов поступает на охлаждение. Охлаждение щелока осуществляется в кристаллизационной системе: емкостный аппарат АЕ3-АЕ6 – кожухотрубчатый теплообменник Т8-Т10 – перекачивающий насос Н23-Н27. При охлаждении щелока кристаллизуется хлорид и сульфат натрия и повышается концентрация NaOH до 50% масс. Из системы охлаждения суспензия поступает в сборник СБ3, из которого насосами Н28-Н29 откачивается на фильтры ФП1-ФП3 для отделения кристаллов соли. Маточник из фильтров поступает в СБ4 и насосами Н30-Н31 (один резервный) откачивается на склад готовой продукции.

Линия греющего и вторичного пара, конденсата

Первый корпус установки АВ1 и подогреватель Т7 обогреваются паром ТЭЦ давлением 1,0 МПа.

Образовавшийся в 1-м корпусе вторичный пар, пройдя выносной

каплеотделитель КО1, поступает на обогрев 2-го корпуса.

Вторичный пар 2-го корпуса после очистки от уносимых капель в каплеотделителе КО2 поступает в теплообменник Т2 и греющую камеру аппарата АВ3.

Вторичный пар 3-го корпуса после очистки в каплеотделителе КО3 поступает на обогрев аппарата АВ4.

Вторичный пар КВ и 4-го корпуса (АВ4) поступает в барометрический конденсатор КС1-КС2 на конденсацию. Несконденсировавшиеся газы из КС1-КС2 поступают на пароэжекторный вакуум-насос НВЭ.

При проведении ремонта ПВН вакуум в системе создается при помощи водокольцевого вакуум-насоса ВВН.

Конденсат греющего пара из АВ1 и Т7 поступает в конденсатоотводчик К1, откуда подается в теплообменники Т3-Т4 и, охладившись до температуры 124 0С, направляется в испаритель Сб8. Охладившийся в испарителе до температуры 98 0С конденсат направляется насосами Н1-Н2 (один резервный) на ТЭЦ. Пар вскипания из испарителя Сб8 поступает на обогрев аппарата АВ4.

Конденсат из аппарата АВ2 перетекает через конденсатоотводчик К2 в греющую камеру АВ3, а из нее через конденсатоотводчик КЗ – в греющую камеру АВ4.

Конденсат из аппарата АВ4 первоначально поступает в сборник АЕ2, а затем насосами Н10-Н11 (один резервный) подается в теплообменник Т1 на подогрев исходного щелока. Из теплообменника конденсат поступает на ТЭЦ или на технологические нужды.

Линия

солевого рассола

Линия

солевого рассола

Отделенная на центрифугах Ц1-Ц2 (одна резервная) соль поступает в гидротранспорт ГТ1. С торца в гидротранспорт подается конденсат (или оборотная вода) для транспортировки слои и ее растворения. Из гидротранспорта суспензия поступает в сборник Сб2, из которого насосами Н19-Н20 (один резервный) подается на дальнейшее растворение в пульсационную колонну СР1-СР2 (одна резервная). Готовый рассол подается на электролиз.

Соль из фильтров ФП1-ФП3 поступает в гидротранспорт ГТ2, в торец которого подается для отмывки крепкой щелочи исходный электрощелок. Из гидротранспорта ГТ2 суспензия поступает первоначально в сборник Сб5, а затем насосами Н32-Н33 (один резервный) подается на разделение в центрифуги ФГН-903К Ц3-Ц4 (одна резервная). Соль из центрифуг, обогащенная сульфатом натрия, поступает в сборник Сб6. В этот же сборник подается вода с температурой 18 – 20 0С. Обогащенный сульфатами рассол насосами Н35-Н36 (один резервный) выводится из цеха.

Разработанная технологическая принципиальная схема имеет следующие преимущества:

применен чистый прямоток, установка проста по обвязке, технологическим трубопроводам и регулировке;

понижен расход греющего пара (4-х кратное его использование);

обеспечено получение до 90% соли, не содержащей сульфатов;

обеспечено получение до 10% соли, содержащей до 36% Na2SO4, что снижает потери каустика;

осуществлено осветление горячего каустика на гидроциклонах.

Для комплектации установки было применено стандартное (покупное) и заимствованное оборудование.