- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях 119

- •1 Технико-экономическое обоснование проекта

- •1.1 Обоснование выбора технологической схемы производства

- •1.2 Новизна проектной разработки

- •1.3 Экономическое обоснование проектной новизны

- •2 Технологическая часть

- •2.1 Описание технологической схемы производства

- •2.2 Технологические основы процесса

- •2.3 Описание проектируемого аппарата

- •2.4 Технологические расчёты и определение конструктивных размеров аппарата

- •2.4.1 Материальный баланс процесса выпарки

- •2.4.2 Тепловой баланс установки

- •2.5 Конструктивные расчеты

- •2.6 Определение гидравлического сопротивления аппарата

- •1.7 Выбор вспомогательного оборудования

- •3 Проектно – конструкторская часть

- •3.1 Выбор конструкционных материалов

- •3.2 Расчёты на прочность, жесткость и герметичность

- •3.2.1 Расчет обечайки сепаратора.

- •3.2.2 Расчет эллиптического днища сепаратора

- •3.2.3 Расчет укрепления отверстия в стенке сепаратора

- •3.2.4 Расчёт фланцевого соединения

- •4 Строительно-монтажная часть

- •4.1 Обоснование компоновки оборудования установки

- •4.2 Описание проведения ремонтных работ на примере

- •5 Автоматика и автоматизация технологического процесса

- •5.1 Описание контролируемых параметров во время проведения технологического процесса

- •5.2 Разработка системы автоматизированного управления работой оборудования

- •6 Охрана труда

- •6.1 Анализ потенциально опасных и вредных факторов, возникающих во время эксплуатации запроектированного оборудования

- •Характеристика гидроокиси натрия, т.Е. Электролитического щелока (едкий натр, сода каустическая) NaOh.

- •Требования безопасности на предприятиях, связанных с произ-водством вредных веществ.

- •Требования к оборудованию при производстве электролитических щелоков.

- •Опасности и требования предъявляемые к выпарному аппарату при производстве электролитических щелоков

- •6.2 Расчет теплоизоляции выпарного аппарата

- •6.3 Основные параметры, необходимые для оценки химической обстановки на объектах хозяйственной деятельности в чрезвычайных ситуациях

- •7 Экономическая часть

- •7.1 Организация технического контроля качества исходного сырья и конечной продукции

- •7.2 Определение себестоимости изготовления выпарного аппарата

- •7.2.1 Расчет материальных расходов в себестоимости изделия

4 Строительно-монтажная часть

4.1 Обоснование компоновки оборудования установки

Проектирование химических производств – творческий, сложный, многообразный и трудоемкий процесс поиска оптимальных инженерно-технических решений в условиях неполной информации, представляющий собой взаимосвязанную совокупность нескольких организационных и инженерно-технических стадии.

Компоновка оборудования в проектировании предприятий является одной из самых ответственных и трудных работу по проектированию. Повышение качества проектных работ с одновременным сокращением сроков проектирования возможно только на основе широкого использования современной вычислительной техники в процессе поиска оптимальных проектных решений, что в свою очередь невозможно без разработки моделей, данных задач.

При размещении оборудования необходимо учитывать определенные технологические требования:

- удобство обслуживания оборудования;

- возможность демонтажа оборудования или частей при ремонте;

- обеспечение максимально коротких трубопроводов между аппаратами.

При выполнении таких требований необходимо соблюдать строительные нормы, требования естественной освещенности, правила и нормы по технике безопасности и охране труда, санитарные и противопожарные нормы.

Так оборудование в зависимости может располагаться в двух основных вариантах:

- закрытый вариант (в помещении)

- открытый вариант;

- смешанный вариант (одна часть оборудования расположена в помещении, вторая часть оборудования расположена на открытой площадке).

Некоторыми основными задачами технологического или фун-кционального проектирования химических производств являются:

-

разработка оптимальной технологической

схемы;

- определение оптимальных технологических и конструкционных параметров аппаратов,

- выбор оптимальных технологических режимов, которые обеспечивают на спроектированном объекте выпуск заданного количества химических продуктов в соответствии со стандартами и технологическими условиями.

Для данного производства наиболее подходящим будет закрытый вариант установки оборудования, то есть в здании.

Здание следует компоновать исходя из функциональных, эконо-мических и архитектурно-художественных требований, применяя однотипные или возможно меньшее число разнотипных секций и располагая их пролетами в одном направлении, обеспечивая при этом наибольшие возможности применения строительных конструкций и изделий заводского изготовления и максимально возможное ограничение количества их типоразмеров.

Компоновка здания из секций с взаимно перпендикулярным направлением пролетов, а также из разнотипных секций, в том числе с перепадами высот этажей между смежными секциями, должны осуществляться лишь при функциональной необходимости и технико-экономической целесообразности.

Компоновка производства – операция конструкционного про-ектирования химического и нефтегазового производства, в результате которой определяют состав производственных помещений, их размеры и рациональное взаимное расположение, а также выполняют в определенном масштабе чертежи поэтажных планов и разрезов.

Монтажный чертеж четырехкорпусной выпарной установки в производстве щелока (выполнен на листе формата А1), входит в состав графической части дипломного проекта и отражает основную функциональную взаимосвязь между основным технологическим оборудованием, размещением трубопроводной арматуры.

Существуют определенные приемы и факторы, которые необходимо учитывать при компоновке оборудования. К таким факторам в первую очередь относятся условия работоспособности схемы. Такими условиями могут быть:

- требования перепада высот между отдельными единицами оборудования, необходимость транспортировки материальных потоков,

- необходимые уклоны трубопроводов и самотеков для транс-портировки жидких и сыпучих материалов.

Условия работоспособности технологической схемы формируются, прежде всего, на основе технологического регламента данного производства и норм технологического проектирования для данного производства, а также на основе экспертных данных институтов и предприятий, занимающихся разработкой технологий данных производств.

При выполнении чертежа производства щелока проработан комплекс компоновочных решений по размещению основного технологического оборудования с учетом его движущихся массопотоков (газовых, жидких), различных масс и габаритных размеров различных типов оборудования.

Специфика технологического оборудования (токсичность, а также чувствительность к условиям окружающей среды), поэтому как уже указывалось выше применяем закрытый вариант установки оборудования поэтому производим:

-выбор конструктивного размера применяемых фундаментов и специальных железобетонных постаментов несущих и обслуживающих аппаратуру, проводится в соответствии с величиной нагрузки, габаритными размерами, необходимой высотой его расположения;

-тяжелое

и громоздкое оборудование, а также

оборудование, которое создает вибрирующие

нагрузки, располагается на отметке

0,000. В данной технологической схеме

главный выпарной аппарат будет размещен

в межэтажном пространстве, поскольку

у него большие габаритные размеры и

расположить по-другому не представляется

возможным.

-остальное оборудование будет размещено на других этажах обеспечивая наиболее целесообразную расстановку и обеспечения протекания процесса. Поскольку это оборудование выполнено отдельными блоками и для удобства обслуживания, монтажа и эксплуатации это будет наиболее подходящий вариант установки оборудования.

-обвязка основными и вспомогательными трубопроводами проведена с учетом необходимости обеспечения минимального гидравлического сопротивления, удобства и безопасной эксплуатации, все трубопроводы проложены параллельно строительным осям, что придает всей системе более организованный вид;

- при размещении оборудования в плане учтены регла-ментируемые значения проходов “в свету” (расстояние между наиболее выступающими частями аппаратов по фронту обслуживания не менее 1 м и не менее 0,8 м при периодическом обслуживании).

Общая последовательность проектирования и размещения оборудования в закрытом варианте следующая:

– в начале определяют этажность здания (решающие факторы – условия застройки и технология производства);

– затем в масштабе 1:100 или другом стандартном масштабе приемлемом для данного производства изображаются планы каждого этажа, наносится сетка колонн и наружные контуры аппаратов. При этом в процессе компоновки обсуждаются различные варианты планов, и определяется оптимальный вариант размещения.

Размещение оборудования начинается с выделения групп аппаратов, объединенных определенными признаками. Установив группу, переходят к расстановке отдельных аппаратов.

Сгруппированное и размещенное оборудование вместе со строительными конструкциями образовывают производственные отделения.

В

общем, случаи различают три вида

производственных помещений и отделений:

В

общем, случаи различают три вида

производственных помещений и отделений:

– основные производственные (аппаратурное отделение, ком-прессорное и насосное отделения, теплопункт, водо- и пароколлекторные отделения);

– вспомогательные производственные отделения (вентиляциионные камеры, прицеховые электрические подстанции, распределительные пункты);

– обслуживающие отделения (прицеховые ремонтные мастерские, кладовые, бытовки, административные помещения).

При размещении оборудования в здании то следует располагать в прямоугольных зданиях из железобетона, в плане с использованием унифицированных типовых пролетов и по возможности одинаковой высоты. Размеры пролетов, расположение разбивочных осей и высоты зданий по СНиП II-М.2-72. Размеры пролетов и шагов колонн кратным 6 м, а размеры пролетов кратным 3м. высота этажей принимается кратным 0,6 м, но не менее 3 м.

Основные правила и требования, предъявляемые к компоновке оборудования вытекающих из особенностей технологии, правил техники безопасности, обслуживания оборудования и др. Для удобства они объединены в отдельные блоки правил.

При проектировании производств одной из важнейших задач является обеспечение транспорта веществ между отдельными аппаратами технологической схемы. Выбор способа транспорта веществ и типа устройств зависит от физико-химических свойств и агрегатного состояния, от времени, за которое необходимо произвести транспортировку, от режима работы аппаратов, а также от экономической целесообразности. Большую роль при выборе способа транспортировки веществ играет обеспечение безопасности производства.

Газообразные вещества, такие как водяной пар, воздух и т.д., подаются из компрессорных установок, теплопунктов, котельных. Транспортировка осуществляется под действием избыточного давления, создаваемого компрессором.

Технологическое

оборудование, создающее на рабочих

местах вибрацию и шум, рекомендуется

устанавливать на специальных фундаментах

или амортизаторах;

− аппараты с высоко расположенными люками, штуцерами, перемешивающими устройствами, крышками, обслуживание которых ведется со специальных площадок, должны размещаться так, чтобы их можно было использовать в качестве опор для этих площадок. Лестницы на площадки обслуживания должны устанавливаться под углом 45°;

− в качестве основных проходов и проездов в цехе целесообразно использовать перекрытия каналов, проходящих вдоль цеха.

Основное оборудование выполнено в блочном исполнении, что в свою очередь представляет собой комплекс технологических процессов по изготовлению, заводской сборке, транспортированию оборудования в собранном виде без разборки на месте. Для монтажа блочных компонентов установки возможно применение ручных талей, а также мобильных передвижных подъемных станций, на автомобильном шасси, малой грузоподъемности.

Также правила компоновки, вытекающие из требований ремонта, чистка составляет основную часть ремонтных работ. Теплопередающие поверхности чистят от накипи, шлака, смол; реакционные котлы от остатков переработанных веществ; сборники, отстойники также подлежат периодической чистке. В процессе чистки приходится разбирать оборудование, открывать люки, извлекать трубы, что требует соответствующей производственной площади

Трассировка трубопроводов производиться по одной из следующих групп-методов.

Топографические – методы, в которых приоритет отдается метрическому аспекту задачи, предполагающему учет конструктивных размеров аппаратов, соединений и пространства трассировки.

Графотеоретические

– методы трассировки, основанные на

то-пологическом аспекте задач, который

связан с выбором допустимого

пространственного расположения отдельных

технологических соединений при

ограничении на число пересечений, число

уровней и т.д.

Наиболее известными алгоритмами трассировки соединений являются следующие:

– волновой алгоритм и его модификации;

– алгоритмы трассировки по магистралям;

– лучевые;

– эвристические алгоритмы.

Волновые алгоритмы позволяют получать решения оптимальные по ряду показателей, но требуют больших затрат машинного времени. Причем, для генерирования волны используется 90 % времени.

Лучевые алгоритмы очень эффективны для выполнения трассировки несложной конфигурации. Обладают высоким быстродействием, но зачастую не могут реализовать соединения.

Эвристические алгоритмы основаны на учете специфической особенности задачи и зачастую дают хорошие решения за короткое время.

Использование алгоритмов трассировки по магистралям приводит к сокращению числа рассматриваемых вариантов, в результате эти алгоритмы обладают большим быстродействием.

В структуре соединений трубопроводов можно выделить два вида соединений трубопроводов: простое – связывающее только два аппарата; и разветвленное – связывающее три и более аппаратов, один из которых, как правило, – источник, а остальные – стоки или наоборот.

В математическое обеспечение системы компоновки включены следующие алгоритмы трассировки: двухлучевой – для реализации соединений простых связей и алгоритм построения кратчайшего связывающего дерева – для разветвленного трубопровода. Оба алгоритма ориентированы на представление пространства трассировки в виде системы ортогональных каналов, внутри которых осуществляется прокладка трасс трубопроводов.

По

РД 39-135-94 следует соблюдать определенные

правила трассировки трубопроводов:

-выбор направлений трассировки трубопроводов должен соот-ветствовать требованиям технологической схемы и условиям экономической целесообразности;

- трассы трубопроводов следует проектировать вдоль проездов и дорог, как правило, со стороны противоположной размещению тротуаров и пешеходных дорожек. Внутри производственных кварталов трассы трубопроводов следует проектировать параллельно линиям застройки.

- в местах прокладки трубопроводов следует предусматривать возможность беспрепятственного перемещения средств пожаротушения, а также подъемных механизмов и оборудования.

- трубопроводы следует проектировать с уклоном, обеспечивающим возможно полное опорожнение их в технологическую аппаратуру или дренажные емкости. Уклоны трубопроводов следует принимать, как правило, не менее:

-для легкоподвижных жидких веществ - 0,002

-для газообразных веществ - 0,003

-для высоковязких и застывающих веществ - 0,02.

Принятая в проекте конструкция трубопровода должна обеспечивать:

- безопасную и надежную эксплуатацию в пределах нормативного срока;

- ведение технологического процесса в соответствии с проектными параметрами;

- производство монтажных и ремонтных работ индустриальным методом с применением средств механизации;

- возможность выполнения всех видов работ по контролю и термической обработке сварных швов и испытанию;

- защиту трубопровода от коррозии, вторичных проявлений молнии и статического электричества;

- предотвращение образования

ледяных, гидратных и других пробок в

трубопроводе;

- возможность надзора за техническим состоянием трубопровода.

- выбор диаметра трубопроводов должен производиться на основании гидравлического расчета и с учетом его производительности, а также вязкости транспортируемого продукта.

Выпарные аппараты представляют собой стальные цилиндры с коническим или сферическим днищем и с внутренними устройствами подогревателями. Наиболее распространены выпарные аппараты с циркуляционными трубами, имеющие внутри или вынесенные отдельно от аппарата трубчатые нагреватели, а снаружи одна, две (или больше) циркуляционные трубы.

Вес таких аппаратов достигает 30-40 тонн, а высота 12м

Широко распространены также выпарные аппараты с принудительной и естественной циркуляцией раствора.

В комплект этих аппаратов с принудительной циркуляцией раствора входит циркуляционный насос с компенсационными устройствами. Высота этих аппаратов достигает 15-20метров, а вес 60 Т. В состав аппаратов с естественной циркуляцией циркуляционные насосы и компенсационные устройства не входят.

Выпарные аппараты с циркуляционными трубами поступают на монтажную площадку, как правило, в разобранном виде. Монтаж их достаточно сложен, тем более что такой тип аппаратов подлежит сдаче инспекции ГОСГОРТЕХНАДЗОРа.

При монтаже выпарных аппаратов необходимо добиваться строгого совпадения осей штуцеров циркуляционных труб, так как большой диметр и большая жесткость труб вызовут при несовпадении осей штуцеров значительные напряжения в корпусе и в самих трубах. Допустимое несовпадение осей штуцеров 1 мм на 1 м расстояния между штуцерами, но не более 5 мм. Расстояние между штуцерами переливных труб не должно превышать 2 мм.

Сварка

аппарата должна производиться сварщиком,

имеющим право сварки сосудов, работающих

под давлением, с соблюдением всех

требований технических условий. Для

уплотнения фланцевых соединений аппарата

применяется промасленный и прографиченный

пеньковый, асбестовый или хлопчатобумажный

шнур, но лучшим уплотнением является

пеньковый шнур, уложенный на слой мастики

из свинцового сурика толщиной 8—10 мм.

Если аппарат

устанавливается на опорную раму, она

должна быть подготовлена заранее. Для

удобства монтажа аппарата раму лучше

делать разъемной. Половинки рамы

раздвигают так, чтобы ее можно было

быстро и безопасно сдвинуть после выхода

опорных лап аппарата выше опорной

поверхности рамы. Сдвинутые половинки

рамы соединяют на болтах или сваривают

после установки и закрепления на ней

аппарата. Установка аппарата по вертикали

выверяется отвесом или рамным уровнем.

При пользовании рамным уровнем за базу

принимаются механически обработанные

поверхности фланцев люков, бобышек.

Отклонение оси аппарата от вертикали

не должно превышать 2 мм

на 1 м

его высоты.

Если аппарат подсоединяется с другими

аппаратами, то выверяется также его

положение относительно этих аппаратов.

Выверка производится по штуцерам,

предназначенным для подсоединения

трубопроводов связывающих аппараты

между собой.

Гидравлическое испытание аппарата проводится после установки на аппарат арматуры, предохранительных клапанов и контрольно-измерительных приборов. Сначала производятся испытание межтрубного пространства подогревателя, затем испытание корпуса аппарата. После испытания аппарат сдается инспекции Госгортехнадзора

При монтаже выпарных аппаратов с естественной циркуляцией и принудительной возникает ряд одинаковых технологических вопросов. Рассмотрим порядок монтажа на примере аппарата с принудительной циркуляцией, поскольку данный аппарат затрагивает большее количество технологических вопросов и дает на них наиболее полные ответы. Аппараты с принудительной циркуляцией используются для упаривания вязких растворов, а аппараты с естественной для более жидких и не таких вязких. Отличительная особенность данных аппаратов та, что они имеют большие габариты и вес, поэтому поставляются на монтажную площадку отдель-ными собранными узлами или блоками, например:

-

корпус парового пространства;

- паровая камера;

- сепаратор;

- циркуляционные трубы;

- обвязочные трубы и др.

Вес отдельных сборочных узлов иногда достигает 15-20 т.

Опорные лапы у данных аппаратов обычно расположены в верхней части. При таком расположении опор аппарат получается, как бы в подвешен, и поэтому его монтаж целесообразнее осуществлять методом подращивания. Монтаж аппарата начинают с установки на место и выверки по осям и отметкам корпуса парового пространства. Особенно важно выдержать вертикальное положение аппарата, так как даже незначительный наклон аппарата приводит к перекосам и нарушению уплотнений в сальниковых компенсаторах. Отклонение от вертикали оси аппарата не должно превышать 1 мм на 1 м высоты аппарата далее монтаж производятся в следующем порядке:

1) производятся подгонка и присоединение паровой камеры к установленному корпусу паровой камеры:

2) устанавливаются циркуляционные трубы;

3) устанавливаются и закрепляются временно в верхнем положении сальниковые компрессоры;

4) устанавливается циркуляционный насос

5) устанавливаются задвижки на всасывающий и напорный парубки насоса к компенсатору;

6) устанавливается сепаратор;

7) монтируются обвязочные трубопроводы;

8) устанавливаются предохранительные клапаны и контрольно измерительные приборы.

При монтаже выпарного аппарата с естественной циркуляцией, в перечисленных 8-ми пунктах монтажа, отпадает необходимость только в 3 и 4 пунктах, поскольку данного оборудования в аппарате с естественной циркуляцией не предусмотрено.

Основным требованием при монтаже конденсатора любого типа

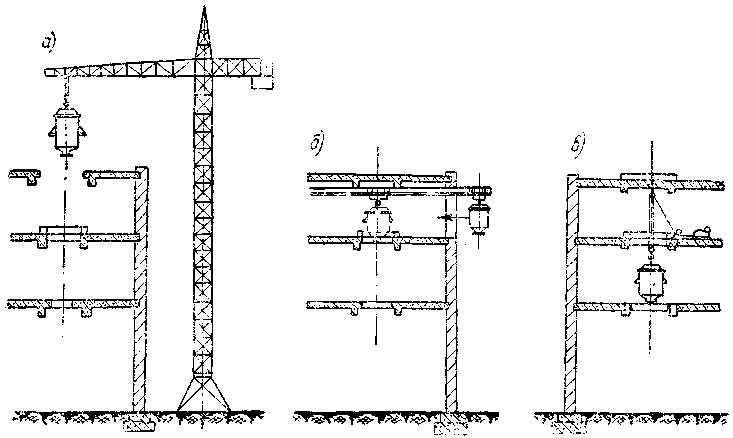

является обеспечение герметичности всех сварных швов, фланцевых соединений и сальниковых уплотнений. Даже небольшие не плотности в швах и фланцевых соединениях и сальниках значительно ухудшают работу конденсатора. Вес и габариты конденсаторов обычно небольшие, и они поставляются на монтажную площадку в полностью собранном виде. Подача к месту установки и установка корпуса барометрического конденсатора изображена на рис. 4.1.

Рисунок 4.1 - Подача к месту установки и установка корпуса барометрического конденсатора при различном расположении монтажного проема: а - краном через проем в кровле; б — тельфером в стене; в – лебедкой через проемы в перекрытиях