- •Емтихандық билет № 1

- •1. Дәнекерлеу қоректендіру көздерін қолдануға арналған аймағы және классификациясы Выпускаемые источники питания электрической сварочной дуги разделяют по следующим признакам:

- •3. Дәнекерлеу кернеулері мен деформацияларының пайда болу себептері. Дәнекерлеу құрылымдарында оларды төмендету әдістері.

- •4. Дәнекерлеу қосылыстарының бұзылмайтын бақылау әдістерінің әлтүрлілігі.

- •Емтихандық билет № 2

- •Экзаменационный билет № 3

- •1. Устройство сварочного трансформатора. Характеристики.

- •Виды сварочных трансформаторов

- •Сварочные трансформаторы амплитудного регулирования

- •Тиристорные сварочные трансформаторы

- •Преимущества сварочных трансформаторов

- •Недостатки сварочных трансформаторов

Емтихандық билет № 2

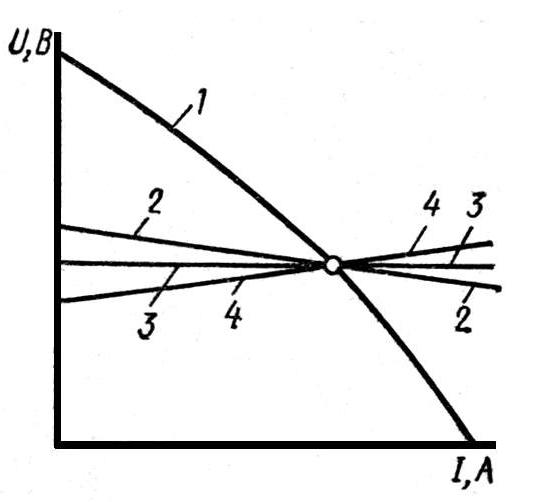

1. Қоректендіру көздерінің сыртқы сипаттамасы Источники тока для питания сварочной дуги должны иметь специальную сварочную внешнюю характеристику. Внешней характеристикой источника питания называется зависимость между напряжением на его выходных клеммах и током в сварочной цепи.

Внешние характеристики (рис. 1) могут быть следующих основных видов: крутопадающая 1, пологопадающая 2, жесткая 3, возрастающая 4.

Рис. 1. Основные типы внешних характеристик источников питания для дуговой сварки: 1 – крутопадающая, 2 – пологопадающая, 3 – жесткая, 4 – возрастающая

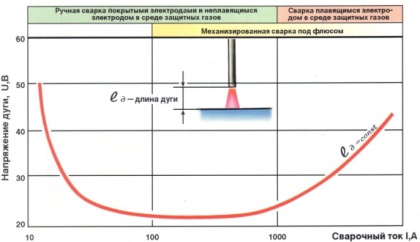

Источник тока с соответствующей внешней характеристикой выбирают в зависимости от вольт-амперной характеристики дуги (рис. 2).

Участки 1 и 2 ВАХ (рис. 2) соответствуют режимам сварки, применяемым при ручной сварке плавящимся покрытым электродом, а также неплавящимся электродом в среде защитных газов. Механизированная сварка под флюсом соответствует 2 области (рис. 2) и частично захватывает 3 область (рис. 2) при использовании тонких электродных проволок и повышенной плотности тока, сварка плавящимся электродом в защитных газах соответствует 3 области ВАХ (рис. 2). Для питания дуги с падающей или жесткой ВАХ применяют источники питания с падающей или пологопадающей внешней характеристикой.

Д ля

питания дуги с возрастающей ВАХ применяют

источники тока с жесткой или возрастающей

внешней характеристикой. Для питания

сварочной дуги применяют источники

переменного тока (сварочные трансформаторы)

и источник постоянного тока – сварочные

генераторы с приводом от электродвигателя

(сварочные преобразователи), сварочные

генераторы с приводом от двигателя

внутреннего сгорания (сварочные агрегаты)

и полупроводниковые сварочные выпрямители.

ля

питания дуги с возрастающей ВАХ применяют

источники тока с жесткой или возрастающей

внешней характеристикой. Для питания

сварочной дуги применяют источники

переменного тока (сварочные трансформаторы)

и источник постоянного тока – сварочные

генераторы с приводом от электродвигателя

(сварочные преобразователи), сварочные

генераторы с приводом от двигателя

внутреннего сгорания (сварочные агрегаты)

и полупроводниковые сварочные выпрямители.

2. Дәнекерлеу процестерінің классификациясы. Сварка - процесс получения неразъемного соединения двух или более деталей из твердых металлов (материалов) путем их местного сплавления или совместного деформирования с нагревом и без нагрева с получением на границе их раздела прочных межатомных связей, за счет сплавления основного и присадочного материала.

Все виды сварки можно разделить на две основные группы: сварка плавлением и сварка давлением.

При сварке плавлением, кромки свариваемых деталей и присадочный материал расплавляются теплотой сварочной дуги или газовым пламенем, образуя сварочную ванну. При кристаллизации металла сварочной ванны рост кристаллов начинается с сплавленных кристаллов основного металла. При сварке давлением совместная направленная пластическая деформация свариваемых металлов способствует соприкосновению и перемешиванию их атомов и образованию межатомной связи. Классификация видов сварки металлов по физическим признакам. В зависимости от формы энергии, используемой для образования сварного соединения, различают три класса сварочных процессов: термический, термомеханический, механический.

Вид сварки – объединяет сварочные процессы по виду источника энергии непосредственно используемого для образования сварного соединения. К термическому классу относятся виды сварки осуществляемые плавлением с использованием тепловой энергии, а именно: дуговая, электрошлаковая сварка, электронно-лучевая, плазменно-лучевая, тлеющим разрядом, световая, индукционная, газовая сварка, термитная сварка и литейная. К термомеханическому классу относятся виды сварки, осуществляемые плавлением с использованием тепловой энергии и давления, а именно: контактная сварка, диффузионная, индукционно-прессовая, газопрессовая, дугово-прессовая, шлакопрессовая, термитно-прессовая, печная и др. К механическому классу относятся виды сварки, осуществляемые с использованием механической энергии и давления, а именно холодная сварка, взрывом, ультразвуковая сварка, сварка трением и магнитоимпульсная.

Классификация видов сварки металлов по техническим признакам:

К техническим признакам относятся: способ защиты металла в зоне сварки, непрерывность процесса и степень механизации сварки. По способу защиты металла различают сварку в воздухе, в вакууме, в защитных газах, под флюсом, в пене и с комбинированной защитой.

По непрерывности процесса: прерывистые и непрерывные. По степени механизации: ручные, механизированные, автоматизированные и автоматические.

3. Дәнекерлеу құрылымдарын дайындаудағы дәнекерлеуден кейінгі операциялар. Қолданылатын жабдықтар. жікті өңдеу операциясы-дәнекерлеген жікті артық металл қалдығын және басқа да заттарды конструкция бетінен тазаланады, электрошлифовальді машиналар қолданылады. Түзету жұмыстары-дәнекерлегенне кейін мысалы двутаврлы арқалықтар деформацияға ұшырайды, оны түзету үшін арнайы арқалықты түзететін машинаалр қолданылады. Фрезерлеу жұмыстары-фрезерлеу жиналған бұйымды нақты өз размерлеріне сай етіп фрезерлеу жұмыстарын атқарады. Тазалау-кейде дайын конструкцияны арнайы бытыра тазалау машиналарында тазалау жүргізеді,мысалы бытыратазалау, пескоструй машиналары т.б. ішкі кернеулерді жою үшін донна пештерінде немсе аймақты қыздыру жұмыстарын жүргізеді. Бұрғылау жұмыстары-бұрғылау дәнекерлеуден кейін немесе оған дейін жасалады, габариттеріне байланысты бұрғылауды станоктарда немесе унивирсалды қолмен бұрғылайды. бояу, маркерлеу т.б.

4. Көзбен бақылау әдістері Визуальный метод– это один из методов неразрушающего контроля оптического вида. Он основан на получении первичной информации о контролируемом объекте при визуальном наблюдении или с помощью оптических приборов и средств измерений. Это органолептический контроль, т.е. воспринимаемый органами чувств (органами зрения).

Внешним осмотром проверяют качество подготовки и сборки заготовок под сварку, качество выполнения швов в процессе сварки и качество готовых сварных соединений. Как правило, внешним осмотром контролируют все сварные изделия независимо от применения других видов контроля. Визуальный контроль во многих случаях достаточно информативен и является наиболее дешевым и оперативным методом контроля.

Визуальный метод контроля позволяет обнаруживать несплошности, отклонения размера и формы от заданных более 0,1 мм при использовании приборов с увеличением до 10х. Визуальный контроль, как правило, производится невооруженным глазом или с использованием увеличительных луп до 7х. В сомнительных случаях и при техническом диагностировании допускается применение луп с увеличением до 20х. Перед проведением визуального контроля поверхность в зоне контроля должна быть очищена от ржавчины, окалины, грязи, краски, масла, брызг металла, и других загрязнений, препятствующих осмотру.

При визуальном контроле сварных швов зоной контроля является сварной шов и прилегающие к нему участки основного металла на ширине не менее 20 мм в каждую сторону от шва с двух поверхностей, если обе они доступны для осмотра. Визуальный контроль выполняется до проведения других методов контроля.

Визуальный метод неразрушающего контроля является достаточно простым методом, тем не менее, может служить высокоэффективным средством для предупреждения и обнаружения дефектов.