- •Среднее профессиональное образование

- •Оглавление

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •Глава 2. Основы организации капитального ремонта автомобилей

- •Раздел I. Основы авторемонтного производства

- •Глава 1. Общие положения по ремонту автомобилей

- •1.1. Старение автомобилей и их составных частей

- •1.2. Надежность автомобилей и их составных частей

- •1.3. Система ремонта автомобилей

- •1.4. Производственный, технологический процессы и их элементы

- •Глава 2. Основы организации капитального ремонта автомобилей

- •2.1. Порядок направления и приемки автомобилей и их составных частей в ремонт

- •2.2. Типы авторемонтных предприятий

- •Базовые и основные детали агрегатов автомобиля

- •2.3. Основы организации производственного процесса на авторемонтном предприятии

- •2.4. Основы организации рабочих мест

- •2.5. Схемы технологических процессов капитального ремонта автомобилей и их составных частей

- •2.6. Схема технологического процесса централизованного ремонта по техническому состоянию

- •Сочетания дефектов агрегатов

- •Раздел II. Технология капитального ремонта автомобилей

- •Глава 3. Приемка автомобилей и агрегатов в ремонт и их наружная мойка

- •3.1. Приемка автомобилей и агрегатов в ремонт и их хранение

- •Ресурсы до первого капитального ремонта автомобилей, тыс. Км

- •3.2. Наружная мойка автомобиля и агрегатов

- •Универсальные моющие средства

- •Глава 4. Разборка автомобилей и агрегатов

- •4.1. Организация разборочных работ

- •4.2. Особенности разборки резьбовых соединений

- •Классификация резьбовых соединений и значений крутящего момента при разборке

- •4.3. Разборка соединений с натягом

- •Способы разработки прессовых соединений

- •Классификация съемников

- •4.4. Организация рабочих мест и техника безопасности при выполнении разборочных работ

- •Глава 5. Мойка и очистка деталей

- •5.1. Особенности и характер загрязнений транспортных средств

- •Классификация и характеристика загрязнений автомобильной техники

- •Объекты очистки и основные виды загрязнений

- •Характерные загрязнения автомобилей

- •Состав загрязнений на деталях автомобильных двигателей

- •5.2. Механизм действия моющих средств

- •5.3. Моющие средства

- •Состав Лабомида (% по массе)

- •5.4. Очистка деталей от продуктов преобразования тсм, накипи и лакокрасочных покрытий

- •Крезольные жидкости для удаления нагаров

- •Жидкости для удаления нагара

- •5.5. Установки для мойки и очистки

- •Технические характеристики струйных камерных моечных установок

- •Технические характеристики струйных конвейерных моечных установок

- •Технические характеристики роторных моечных установок

- •Технические характеристики погружных моечных установок с вибрирующей платформой

- •Технические характеристики комбинированных моечных установок

- •Технические характеристики циркуляционных моечных установок

- •Технические характеристики установок для очистки деталей в расплаве солей и щелочей

- •Технические характеристики установок для гидрообразивной очистки

- •Технические характеристики установок для очистки деталей косточковой крошкой

- •Технические характеристики установок для ультразвуковой очистки

- •5.6. Технологический процесс моечно-очистных работ

- •Этапы процесса моечно-очистных работ

- •5.7. Техника безопасности при использовании моечного оборудования и моющих средств

- •5.8. Очистка сточных вод

- •Глава 6. Оценка технического состояния составных частей автомобилей

- •6.1. Виды дефектов и их характеристика

- •6.2. Дефектация деталей

- •Карта технических требований на дефектацию детали

- •Нормы освещенности рабочих поверхностей при визуально-оптическом контроле

- •Классификация уровней чувствительности магнитопорошковой дефектоскопии

- •Состав водных магнитных суспензий

- •6.3. Диагностирование составных частей двигателей

- •Глава 7. Комплектование деталей и сборка агрегатов

- •7.1. Комплектование деталей

- •7.2. Методы обеспечения точности сборки

- •7.3. Виды сборки

- •7.4. Виды соединений и технология их сборки

- •7.5. Контроль качества сборки

- •7.6. Балансировка деталей и сборочных единиц

- •Допустимый дисбаланс деталей и сборочных единиц, г*см

- •7.7. Технологические процессы сборки составных частей автомобилей

- •7.8. Механизация и автоматизация процессов сборки

- •Глава 8. Приработка и испытание составных частей автомобилей

- •8.1. Задачи и классификация испытаний

- •8.2. Испытания отремонтированных деталей

- •8.3. Испытания отремонтированных агрегатов

- •Глава 9. Общая сборка, испытание и выдача автомобилей из ремонта

- •9.1. Организация сборки автомобилей

- •9.2. Механизация сборочных работ

- •9.3. Испытание и выдача автомобилей из ремонта

- •Раздел III. Способы восстановления деталей

- •Глава 10. Классификация способов восстановления деталей

- •Глава 11. Восстановление деталей слесарно-механической обработкой

- •11.1. Обработка деталей под ремонтный размер

- •Характеристики способов восстановления деталей

- •11.2. Постановка дополнительной ремонтной детали

- •11.3. Заделка трещин в корпусных деталях фигурными вставками

- •11.4. Восстановление резьбовых поверхностей спиральными вставками

- •11.5. Восстановление посадочных отверстий свертными втулками

- •Параметры стальной ленты в зависимости от износа восстанавливаемого отверстия

- •Глава 12. Восстановление деталей способом пластического деформирования

- •12.1. Сущность процесса

- •Интервалы температур горячей обработки металлов давлением, °с

- •12.2. Восстановление размеров изношенных поверхностей деталей методами пластического деформирования

- •12.3. Восстановление формы деталей

- •12.4. Восстановление механических свойств деталей поверхностным пластическим деформированием

- •Глава 13. Восстановление деталей сваркой и наплавкой

- •13.1. Общие сведения

- •13.2. Сварка и наплавка

- •Зависимость коэффициента к от толщины материала изделия

- •Способы подготовки деталей перед сваркой

- •Мундштуки наконечников горелок

- •Угол наклона мундштука горелки в зависимости от толщины свариваемого материала

- •Режим наплавки цилиндрических поверхностей

- •Основные параметры наплавки плоских поверхностей

- •Режим наплавки цилиндрических поверхностей

- •Технические характеристики плазмотронов для наплавки

- •Технические характеристики плазмотронов для сварки

- •Режимы плазменной наплавки порошковыми материалами

- •Технологические параметры лазерной наплавки в зависимости от фракции и состава порошка

- •Твердость приваренного слоя в зависимости от материала ленты

- •Режимы приварки стальной ленты

- •13.3.Техника безопасности при выполнении сварочно-наплавочных работ

- •Глава 14. Газотермическое напыление

- •14.1. Физика и сущность процесса

- •14.2. Газоэлектрические методы напыления

- •Способы напыления

- •Рекомендуемые материалы электродной проволоки

- •14.3. Газопламенное напыление

- •Характеристики и назначение порошков для газопламенного нанесения покрытий

- •14.4. Детонационное напыление

- •14.5. Материалы для напыления

- •14.6. Свойства газотермических покрытий

- •14.7. Техника безопасности при выполнении газотермических работ

- •Глава 15. Восстановление деталей пайкой

- •15.1. Общие сведения

- •15.2. Технологические процессы паяния и лужения

- •15.3. Припои и флюсы

- •15.4. Техника безопасности при выполнении паяльных работ

- •Глава 16. Электрохимические способы восстановления деталей

- •16.1. Технологический процесс электролитического осаждения металлов

- •Технологические режимы электролиза

- •16.2. Хромирование

- •Состав электролитов и режимы хромирования

- •16.3. Железнение

- •16.4. Защитно-декоративные покрытия

- •16.5. Оборудование для нанесения покрытий. Автоматизация процесса нанесения покрытий

- •16.6. Производственная санитария и техника безопасности

- •Глава 17. Применение лакокрасочных покрытий в авторемонтном производстве

- •17.1. Назначение лакокрасочных покрытий

- •17.2. Лакокрасочные материалы и их характеристика, оборудование и инструмент

- •17.3. Технологический процесс нанесения лакокрасочных покрытий

- •17.4. Производственная санитария и техника безопасности

- •Глава 18. Восстановление деталей с применением синтетических материалов

- •18.1. Общие сведения

- •18.2. Характеристика и области применения синтетических материалов

- •Состав эпоксидных композиций (в частях по массе)

- •Характеристики эластомеров и герметиков

- •Условия получения и характеристики клеевых соединений

- •Области применения полимерных материалов

- •18.3. Технологии использования синтетических материалов

- •Допустимые зазоры применения составов на основе анаэробных герметиков

- •Оборудование для ремонта деталей полимерными материалами

- •18.4. Нанесение полимеров

- •18.5. Нанесение покрытий и изготовление деталей литьем под давлением

- •18.6. Нанесение покрытий и изготовление деталей прессованием

- •18.7. Техника безопасности работы с синтетическими материалами

- •Раздел IV. Технология восстановления деталей и ремонт узлов и приборов

- •Глава 19. Общие сведения

- •Глава 20. Проектирование технологических процессов

- •20.1. Исходные данные

- •20.2. Структура технологического процесса восстановления деталей

- •Этапы разработки типовых и групповых технологических процессов

- •20.3. Выбор технологических баз

- •20.4. Анализ дефектов детали и оформление ремонтных чертежей

- •20.5. Выбор способов устранения дефектов

- •20.6. Последовательность выполнения операций

- •20.7. Технологическая документация на восстановление детали

- •20.8. Особенности учета затрат на ремонт

- •Комплектность документов на технологический процесс восстановления деталей

- •Затраты, включаемые в калькуляционные группы расходов на восстановление деталей

- •Значение коэффициентов в формуле 20.8

- •20.9. Разработка технологических процессов сборки

- •Глава 21. Восстановление деталей

- •21.1. Класс деталей «корпусные»

- •Технологический маршрут типового технологического процесса ремонта корпусных деталей

- •Диаметр сверла и экстрактора для удаления обломанных частей болтов, шпилек

- •21.2. Класс деталей «круглые стержни»

- •Устранение дефектов резьбовых отверстий. Технологические рекомендации. Размеры

- •Технологический маршрут типового технологического процесса восстановления деталей класса «круглые стержни»

- •Дефекты коленчатых валов и способы их устранения

- •21.3. Класс деталей «полые цилиндры»

- •Глава 22. Ремонт узлов и приборов систем питания

- •22.1. Ремонт топливных баков и топливопроводов

- •22.2. Ремонт топливного и топливоподкачивающего насосов

- •22.3. Ремонт топливного насоса высокого давления и форсунок

- •Глава 23. Ремонт приборов электрооборудования

- •23.1. Ремонт генераторов

- •23.2. Ремонт стартеров

- •23.3. Ремонт распределителей

- •Глава 24. Ремонт автомобильных шин

- •24.1. Причины возникновения дефектов в шинах и их устранение

- •Виды преждевременного износа шин

- •24.2. Ремонт покрышек с местным повреждением

- •Критерии пригодности покрышек для ремонта местных повреждений

- •Критерии пригодности покрышек для восстановления

- •Автоаптечка

- •24.3. Технология восстановительного ремонта покрышек

- •24.4. Технология ремонта камер

- •24.5. Гарантийные обязательства

- •Гарантийные нормы пробега шин, прошедших ремонт местных повреждений, тыс.Км

- •Гарантийные нормы пробега шин, прошедших восстановление методом наложения протектора, тыс. Км

- •Глава 25. Ремонт кузовов и кабин

- •25.1. Дефекты кузовов и кабин

- •25.2. Технологический процесс ремонта кузовов и кабин

- •25.3 Ремонт оборудования и механизмов кузова и кабин

- •25.4. Ремонт неметаллических деталей кузовов

- •25.5. Сборка и контроль кузовов и кабин

- •Глава 26. Качество ремонта автомобилей

- •26.1. Общие положения

- •26.2. Оценка качества ремонта автомобилей и их агрегатов

- •26.3. Контроль качества ремонта автомобилей и их агрегатов

- •26.4. Сертификация услуг по ремонту автомобилей

- •Возможные схемы сертификации продукции

- •Возможные схемы сертификации услуг

- •Раздел V. Основы конструирования технологической оснастки

- •Глава 27. Классификация приспособлений

- •Глава 28. Приводы

- •Расчет параметров пневмоцилиндра (гидроцилиндра). Исходные данные: q или d, t или υ, l, р

- •Глава 29. Методика конструирования технологической оснастки

- •Раздел VI. Техническое нормирование труда на авторемонтных предприятиях

- •Глава 30. Методы технического нормирования труда

- •Условные обозначения групп и категорий затрат времени

- •Глава 31. Техническое нормирование станочных работ

- •31.1. Общие положения

- •31.2. Расчет основного (машинного) времени

- •Формулы основного (машинного) времени на зубообрабатывающие работы

- •Формулы основного (машинного) времени на шлифовальные работы

- •Глава 32. Техническое нормирование ремонтных работ

- •32.1. Нормирование разборочно-сборочных работ

- •32.2. Нормирование операций контроля

- •32.3. Нормирование слесарных работ

- •32.4. Нормирование работ, связанных с обработкой металлов давлением

- •32.5. Нормирование жестяницких, паяльных и лудильных работ

- •32.6. Нормирование сварочных и наплавочных работ

- •32.7. Нормирование работ газотермического напыления поверхностей

- •32.8. Нормирование гальванических работ

- •32.9. Нормирование работ, связанных с использованием полимерных материалов

- •Раздел VII. Основы проектирования авторемсонтных предприятий

- •Глава 33. Стадции и этапы проектирования авторемонтных предприятий

- •Глава 34. Технологический расчет основных цехов и участков ремонтного предприятия

- •34.1. Производственный состав ремонтного предприятия

- •34.2. Режим работы и годовые фонды времени предприятия

- •Эффективный (расчетный) годовой фонд времени оборудования, ч

- •34.3. Способы расчета годовых объемов работ ремонтных предприятий

- •Значение коэффициентов приведения л2, учитывающих тип подвижного состава, агрегатов

- •Значение коэффициентов приведения к5, устанавливающих соотношение между трудоемкостями капитального ремонта агрегатов, входящих в силовой агрегат и комплект прочих агрегатов

- •34.4. Расчет годовых объемов работ производственных участков, площадей производственных, складских и вспомогательных помещений

- •Расчетная таблица площадей производственных, складских и вспомогательных помещений (образец)

- •Глава 35. Размещение производства и оборудования

- •35.1. Генеральный план авторемонтного предприятия

- •35.2. Компоновочный план производственного корпуса

- •35.3. Противопожарные, санитарные и экологические требования к компоновочному плану производственного корпуса

- •35.4. Расчет числа единиц оборудования на производственном участке

- •35.5. Разработка плана расстановки технологического оборудования на производственном участке (планировка участка)

- •Условные обозначения элементов на чертежах

- •35.6. Проектирование разборочно-моечного участка

- •Нормы размещения технологического оборудования на производственных участках

- •Процентная разбивка трудоемкости разборки и сборки узлов основных агрегатов автомобилей

- •35.7. Проектирование сборочного участка

- •35.8. Проектирование участка испытания, доукомплектования и доводки двигателей

- •35.9. Проектирование слесарно-механического участка

- •35.10. Проектирование участка восстановления основных и базовых деталей

- •35.11. Проектирование сварочно-наплавочного участка

- •Ориентировочные площади сварочных швов и наплавки для автомобилей средней грузоподъемности и их составных частей, дм2

- •Производительность различных способов сварки и наплавки

- •35.12. Проектирование кузнечного участка

- •Массы автомобилей и их составных частей, кг

- •Характеристика пневматических молотов

- •35.13. Проектирование термического участка

- •Ориентировочная масса составных частей грузового автомобиля средней грузоподъемности, подвергаемых термической обработке

- •Удельная производительность термических печей

- •35.14. Проектирование гальванического участка

- •Ориентировочные площади поверхности покрытия для грузового автомобиля средней грузоподъемности, дм2

- •Основные технические данные по видам покрытий

11.3. Заделка трещин в корпусных деталях фигурными вставками

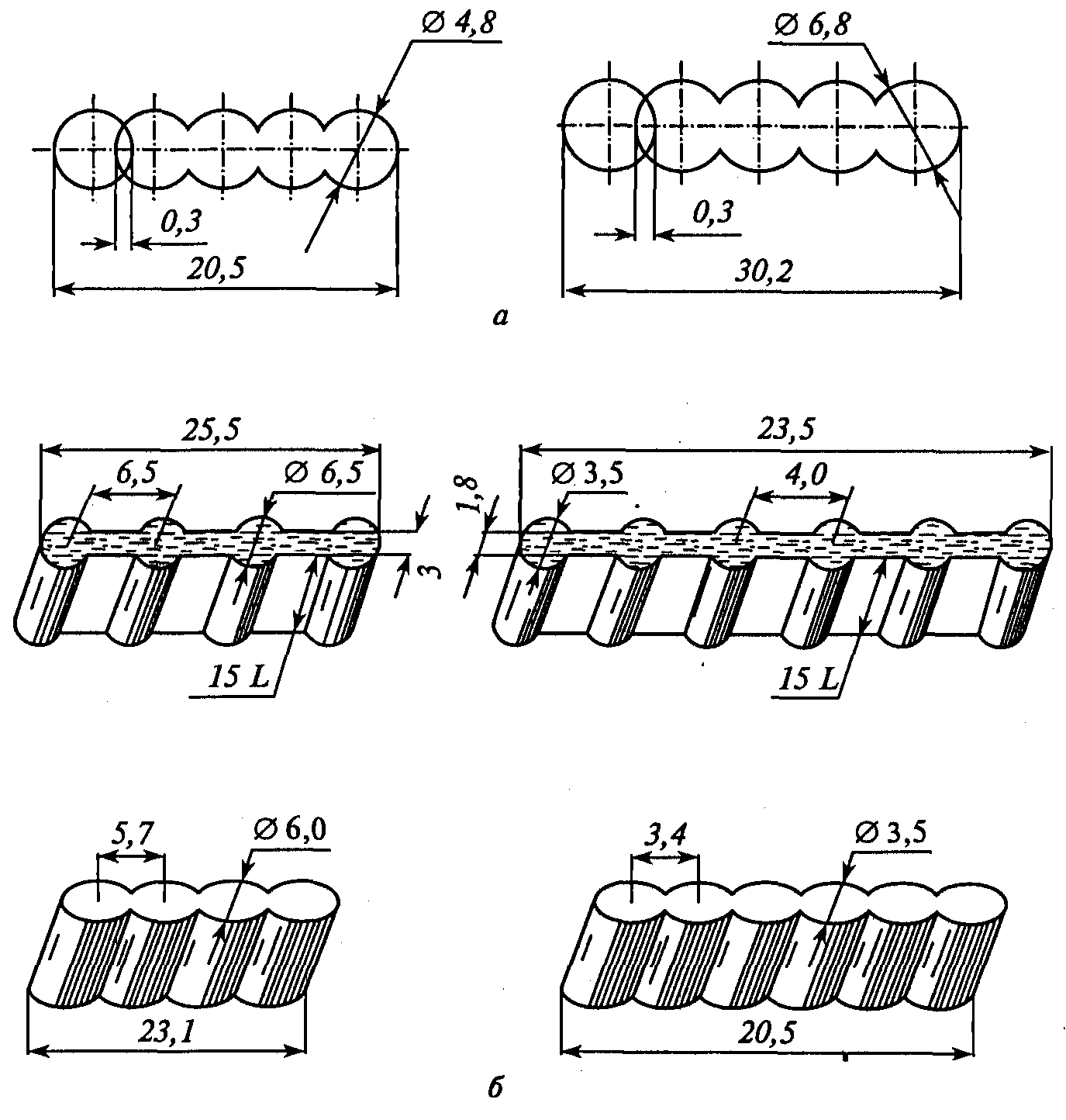

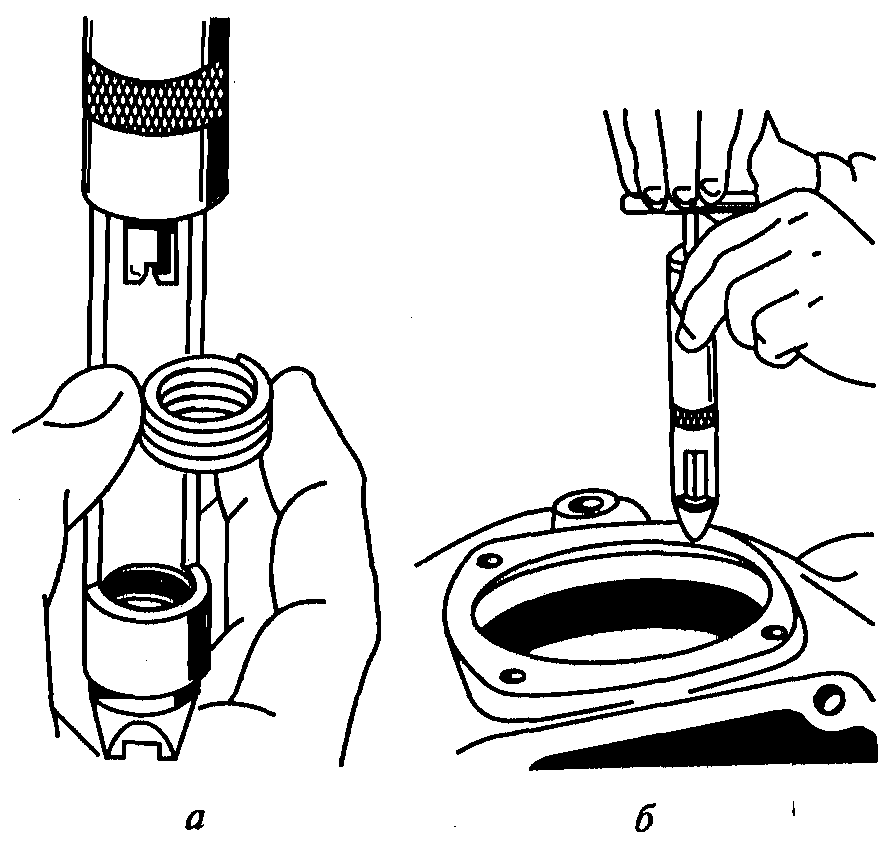

Трещины в корпусных деталях (головках и блоках цилиндров двигателей, картерах коробок передач, задних мостах и других деталях) можно устранить следующими двумя видами фигурных вставок (рис. 11.3).

Уплотняющие вставки (рис. 11.3, а) применяют для заделки трещин длиной более 50 мм с обеспечением герметичности как толстостенных, так и тонкостенных деталей.

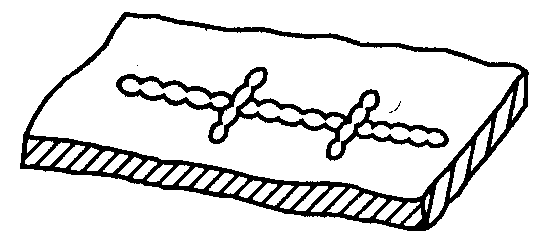

Для тонкостенных деталей используют вставки диаметром 4,8 мм, а для деталей с толщиной стенок 12... 18 мм — 6,8 мм. Для установки уплотняющей фигурной вставки сверлят отверстия диаметром 4,8 или 6,8 мм на глубину 3,5 или 6,5 мм за пределами конца трещины на расстояние 4...5 или 5...6 мм соответственно. Затем, используя специальный кондуктор (рис. 11.4), последовательно вдоль трещины сверлят такие же отверстия. Через каждые пять отверстий рис. 11.5) сверлят отверстия поперек трещины — по два с каждой стороны. Отверстия продувают сжатым воздухом, обезжиривают ацетоном, смазывают эпоксидным составом, устанавливают и расклепывают фигурные вставки. Вставки диаметром 6,8 мм помещают в отверстие в два ряда.

Стягивающие вставки (рис. 11.3, б) используют для стягивания боковых кромок трещины на толстостенных деталях. В деталях сверлят по кондуктору перпендикулярно трещине четыре или шесть отверстий (по два или три отверстия с каждой стороны) диаметром, соответствующим диаметру вставки, с шагом, большим на 0,1 ...0,3, и глубиной 15 мм. Перемычку между отверстиями удаляют специальным пробойником в виде пластины шириной 1,8 или 3,0 мм в зависимости от размеров вставки. В паз запрессовывают фигурную вставку, ее расклепывают и зачищают (опиливанием или переносным вращающимся абразивным кругом) этот участок заподлицо.

Рис. 11.3. Фигурные вставки:

а — уплотняющие; б — стягивающие

Фигурные вставки устанавливаются в несколько слоев до полного закрытия паза с последующим расклепыванием каждого слоя. Фигурные вставки изготавливают способом волочения в виде фасонной ленты из ст. 20, ст. 3.

Качество заделки трещины проверяют на герметичность на стенде в течение 3 мин при давлении 0,4 МПа.

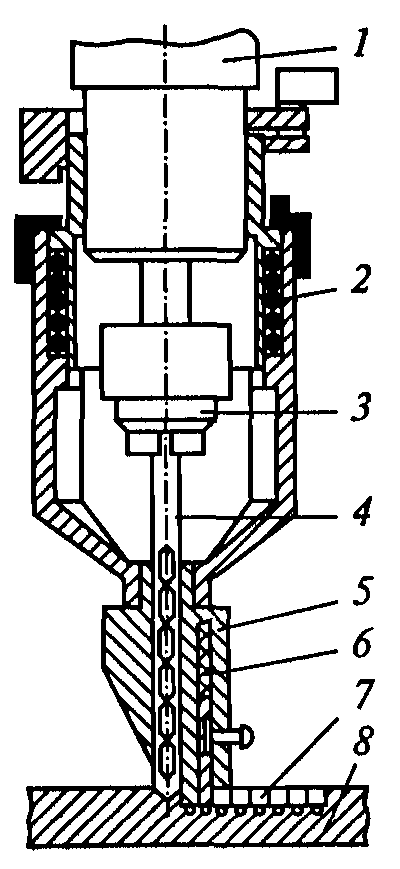

Для выполнения работ по заделки трещин с использованием фигурных вставок используют следующее оборудование: сверлильную машину или электрическую дрель; шлифовальную машину или станок обдирочно-шлифовальный; клепальный молоток; пистолет для обдува детали сжатым воздухом; емкости с ацетоном и с составом на основе эпоксидной смолы.

Рис. 11.4. Кондуктор для сверления отверстий под фигурные вставки:

1 — шпиндель сверлильной машины; 2 — приспособление для сверления; 3 — патрон; 4 — сверло; 5— кондуктор; 6— фиксаторы; 7— просверленные отверстия; 8 — деталь

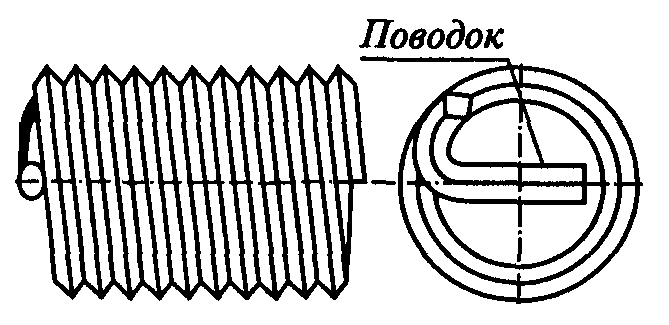

11.4. Восстановление резьбовых поверхностей спиральными вставками

Один из способов восстановления изношенной или поврежденной резьбы — это установка резьбовой спиральной вставки. Эти вставки увеличивают надежность резьбовых соединений деталей, особенно изготовленных из алюминия и чугуна. Спиральные вставки изготавливают из коррозионно-стойкой проволоки ромбического сечения в виде пружинящей спирали (рис. 11.6).

Технологический процесс восстановление резьбовой поверхности включает:

рассверливание отверстия (см. табл. 21.3) с применением накладного кондуктора и снятие фаски (1x45°). Смещение осей отверстий не более 0,15 мм, перекос осей отверстий не более 0,15 мм на длине 100 мм;

нарезание резьбы в рассверленном отверстии детали (см. табл. 21.3). Скорость резания 4...5 м/мин, частота вращения 60...80 мин-1; установка резьбовой вставки в деталь: установить резьбовую вставку в монтажный инструмент (рис. 11.7, а);

Рис.

11.5. Схема установки уплотняющей и

стягивающей вставок

Рис.

11.5. Схема установки уплотняющей и

стягивающей вставок

Рис. 11.6. Резьбовая спиральная вставка

ввести стержень инструмента в резьбовую вставку так, чтобы ее технологический поводок вошел в паз нижнего конца стержня; завернуть вставку в отверстие наконечника инструмента, а затем с помощью инструмента в резьбовое отверстие детали (рис. 11.7, б); вынуть инструмент и удалить (посредством удара бородка) технологический поводок резьбовой вставки;

контроль качества восстановления резьбы с помощью «проходного» и «непроходного» калибра или контрольного болта. При контроле резьбовая вставка не должна вывертываться вместе с калибром (контрольным болтом).

Проходной калибр, завернутый на всю длину вставки, не должен отклоняться более чем на 0,5 мм в любую сторону. Непроходной резьбовой калибр соответствующего размера не должен ввертываться в установленную в деталь вставку. Резьбовая вставка должна утопать в резьбовом отверстии не менее чем на один виток резьбы. Выступание ее не допускается.

Рис. 11.7. Установка резьбовой вставки:

а - в монтажный инструмент; б — в резьбовое отверстие детали